Die Brenntemperatur für Aluminiumoxid ist kein Einzelwert, sondern eine kritische Prozessvariable, die von Ihrem Material und Ihren Zielen abhängt. Während spezifische Forschungen an hochreinen Aluminiumoxidpulvern eine Dichte von 99 % durch Brennen bei 1350 °C für nur 20 Minuten erreicht haben, liegt der praktische Bereich für die meisten industriellen und technischen Anwendungen typischerweise viel höher, oft zwischen 1400 °C und 1700 °C.

Die ideale Brenntemperatur für Aluminiumoxid ist eine Funktion Ihres Ausgangsmaterials und der gewünschten Endprodukteigenschaften. Es ist keine feste Zahl, sondern ein kritischer Parameter, den Sie steuern müssen, um spezifische Ergebnisse wie maximale Dichte, kontrollierte Korngröße oder hohe Festigkeit zu erzielen.

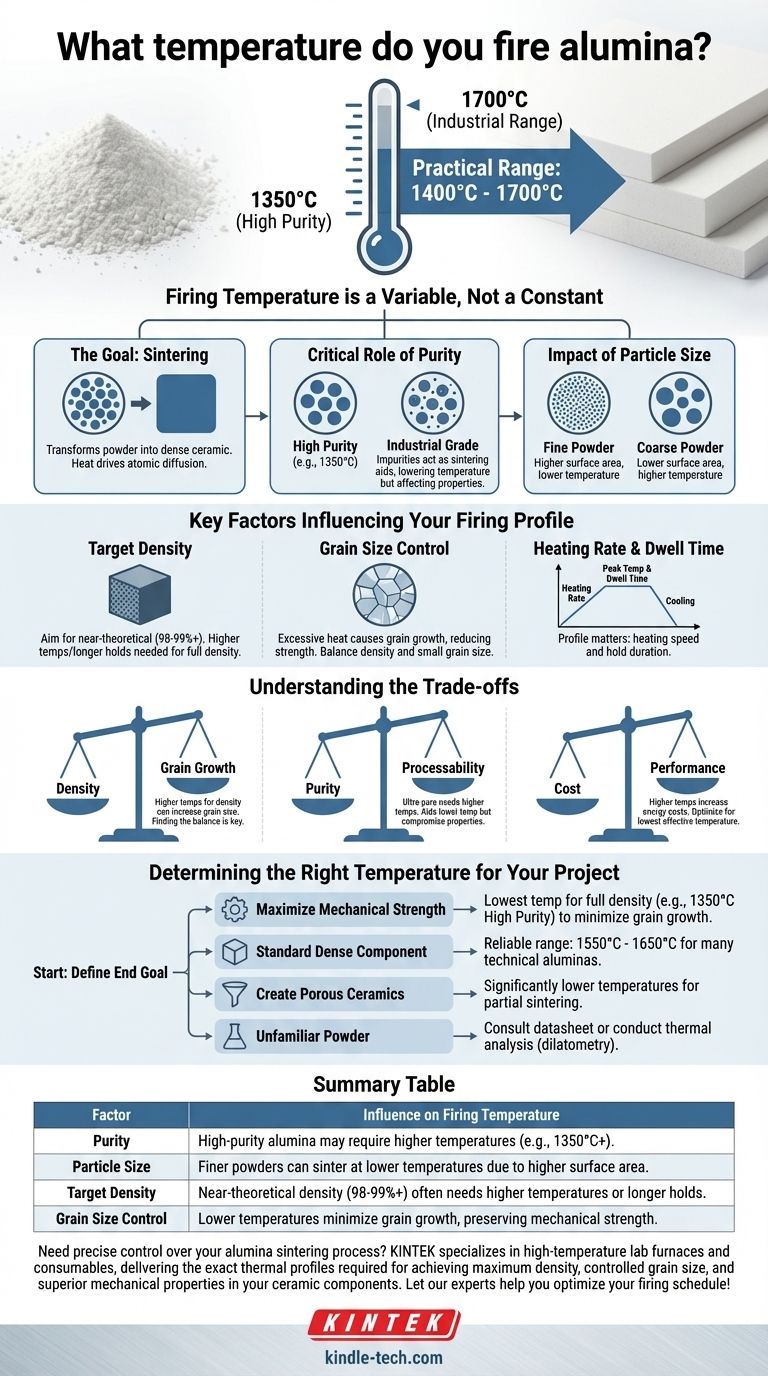

Warum die Brenntemperatur eine Variable und keine Konstante ist

Der Brennprozess, bekannt als Sintern, verwandelt ein verdichtetes Pulver in ein festes, dichtes Keramikbauteil. Die Temperatur ist der primäre Motor der atomaren Diffusion, die diese Partikel miteinander verbindet. Die spezifische erforderliche Temperatur wird durch mehrere miteinander verbundene Faktoren bestimmt.

Das Ziel des Brennens (Sinterns)

Das Sintern zielt darauf ab, die Porosität zwischen den anfänglichen Pulverpartikeln zu reduzieren, wodurch das Bauteil schrumpft und sich verdichtet. Wärme liefert die Energie für die Bewegung von Atomen über Partikelgrenzen hinweg, wodurch sie effektiv zu einer kohäsiven Masse mit einer kristallinen Struktur verschweißt werden.

Die kritische Rolle der Reinheit

Das Beispiel von 1350 °C gilt für ein hochreines Aluminiumoxid. Aluminiumoxide in Industriequalität enthalten oft geringe Mengen anderer Oxide (wie Siliziumdioxid oder Magnesiumoxid), die als Sinterhilfsmittel wirken können. Diese Zusätze können die Temperatur senken, die zum Erreichen der vollen Dichte erforderlich ist, können aber die endgültigen chemischen oder elektrischen Eigenschaften beeinflussen.

Auswirkung der Ausgangspartikelgröße

Die anfängliche Größe der Aluminiumoxidpulverpartikel hat einen tiefgreifenden Einfluss auf den Sinterprozess. Feinere Pulver haben eine viel größere Oberfläche, was eine stärkere treibende Kraft für die Verdichtung darstellt. Dies ermöglicht es, sie bei niedrigeren Temperaturen oder für kürzere Zeiten zu sintern, wie im Forschungsbeispiel gezeigt.

Schlüsselfaktoren, die Ihr Brennprofil beeinflussen

Die Wahl einer Spitzentemperatur allein reicht nicht aus. Sie müssen das gesamte Heizprofil und die endgültigen Eigenschaften berücksichtigen, die Sie erreichen möchten.

Zieldichte

Das Hauptziel der meisten Sintervorgänge ist das Erreichen einer nahezu theoretischen Dichte, wodurch Porosität eliminiert wird, die als Schwachstelle wirken kann. Das Erreichen des endgültigen Dichtebereichs von 98-99 %+ erfordert oft höhere Temperaturen oder längere Haltezeiten, um die letzten verbleibenden Poren zu entfernen.

Korngrößenkontrolle

Wenn Aluminiumoxid bei hohen Temperaturen gehalten wird, wachsen seine mikroskopischen Kristallkörner größer. Während die Verdichtung gut ist, kann übermäßiges Kornwachstum die mechanischen Eigenschaften wie Härte und Bruchzähigkeit beeinträchtigen. Das Forschungsergebnis einer Korngröße von 1,2 μm bei 1350 °C ist ein hervorragendes Ergebnis, das darauf hinweist, dass eine hohe Dichte erreicht wurde, ohne dass die Körner zu groß werden konnten.

Heizrate und Haltezeit

Das Brennprofil besteht aus mehr als nur einer Spitzentemperatur. Es umfasst die Heizrate (wie schnell Sie die Temperatur erhöhen) und die Haltezeit (wie lange Sie sie bei der Spitzentemperatur halten). Die 20-minütige Haltezeit in der Referenz ist recht kurz, ermöglicht durch das reaktive, hochreine Pulver. Langsamere Heizraten und längere Haltezeiten sind oft für größere Teile oder weniger reaktive Pulver notwendig.

Die Kompromisse verstehen

Die Optimierung eines Brennprozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist für die Herstellung einer zuverlässigen Komponente unerlässlich.

Dichte vs. Kornwachstum

Dies ist das klassische Sinterdilemma. Die Bedingungen, die die letzten Phasen der Verdichtung fördern – hohe Temperaturen und lange Zeiten – sind dieselben, die unerwünschtes Kornwachstum verursachen. Ein erfolgreicher Brennplan erreicht maximale Dichte, während die Korngröße so klein wie möglich gehalten wird.

Reinheit vs. Verarbeitbarkeit

Die Verwendung eines ultrareinen Aluminiumoxids kann eine überlegene Leistung bieten, erfordert aber oft höhere Sintertemperaturen. Das Hinzufügen von Sinterhilfsmitteln kann Energiekosten senken und die Verarbeitung erleichtern, geht aber auf Kosten der Beeinträchtigung der intrinsischen Eigenschaften des Materials.

Kosten vs. Leistung

Höhere Brenntemperaturen führen direkt zu höheren Energiekosten und erfordern fortschrittlichere, teurere Ofenausrüstung. Die Optimierung Ihres Pulvers und Brennprofils, um die niedrigste effektive Temperatur zu verwenden, ist eine kritische wirtschaftliche Überlegung in jeder Produktionsumgebung.

Die richtige Temperatur für Ihr Projekt bestimmen

Lassen Sie sich bei der Auswahl einer Brenntemperatur und eines Profils von Ihrem Endziel leiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Streben Sie die niedrigstmögliche Temperatur an, die eine volle Dichte erreicht, um das Kornwachstum zu minimieren, ähnlich dem Forschungsbeispiel von 1350 °C.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer standardmäßigen, dichten Komponente liegt: Ein Temperaturbereich von 1550 °C bis 1650 °C ist ein gängiger und zuverlässiger Ausgangspunkt für viele technische Aluminiumoxide.

- Wenn Ihr Hauptaugenmerk auf der Herstellung poröser Keramiken (z. B. für Filter) liegt: Sie werden deutlich niedrigere Temperaturen verwenden, um die Partikel nur teilweise zu sintern und absichtlich Porosität in der Struktur zu belassen.

- Wenn Sie mit einem unbekannten Pulver arbeiten: Beginnen Sie immer mit dem technischen Datenblatt des Herstellers oder führen Sie Ihre eigene thermische Analyse (Dilatometrie) durch, um das spezifische Sinterverhalten des Materials zu bestimmen.

Letztendlich ist die Behandlung der Brenntemperatur als präzises Werkzeug zur Steuerung der endgültigen Materialeigenschaften der Schlüssel zu einer erfolgreichen Keramikentwicklung.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Brenntemperatur |

|---|---|

| Reinheit | Hochreines Aluminiumoxid kann höhere Temperaturen erfordern (z. B. 1350 °C+). |

| Partikelgröße | Feinere Pulver können aufgrund der größeren Oberfläche bei niedrigeren Temperaturen sintern. |

| Zieldichte | Nahezu theoretische Dichte (98-99 %+) erfordert oft höhere Temperaturen oder längere Haltezeiten. |

| Korngrößenkontrolle | Niedrigere Temperaturen minimieren das Kornwachstum und erhalten die mechanische Festigkeit. |

Benötigen Sie präzise Kontrolle über Ihren Aluminiumoxid-Sinterprozess? KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Verbrauchsmaterialien und liefert die exakten thermischen Profile, die erforderlich sind, um maximale Dichte, kontrollierte Korngröße und überlegene mechanische Eigenschaften in Ihren Keramikkomponenten zu erzielen. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Brennplans helfen – kontaktieren Sie uns noch heute, um Ihre spezifische Aluminiumoxid-Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie veränderte sich das Design von Muffelöfen mit dem Aufkommen von elektrischen Heizelementen? Die Entwicklung zu Präzision und Reinheit

- Wo wird ein Muffelofen eingesetzt? Unverzichtbar für saubere Hochtemperaturprozesse

- Ist ein Muffelofen ein Backofen? Ein Leitfaden für Hochtemperatur- vs. Niedertemperatur-Heizung

- Welche Konstruktionsmerkmale tragen zur Praktikabilität und Zuverlässigkeit eines Muffelofens bei? Schlüsselelemente des Designs für den Erfolg im Labor

- Welche Heizmethoden gibt es im Labor? Wählen Sie das richtige Werkzeug für sichere und präzise Ergebnisse