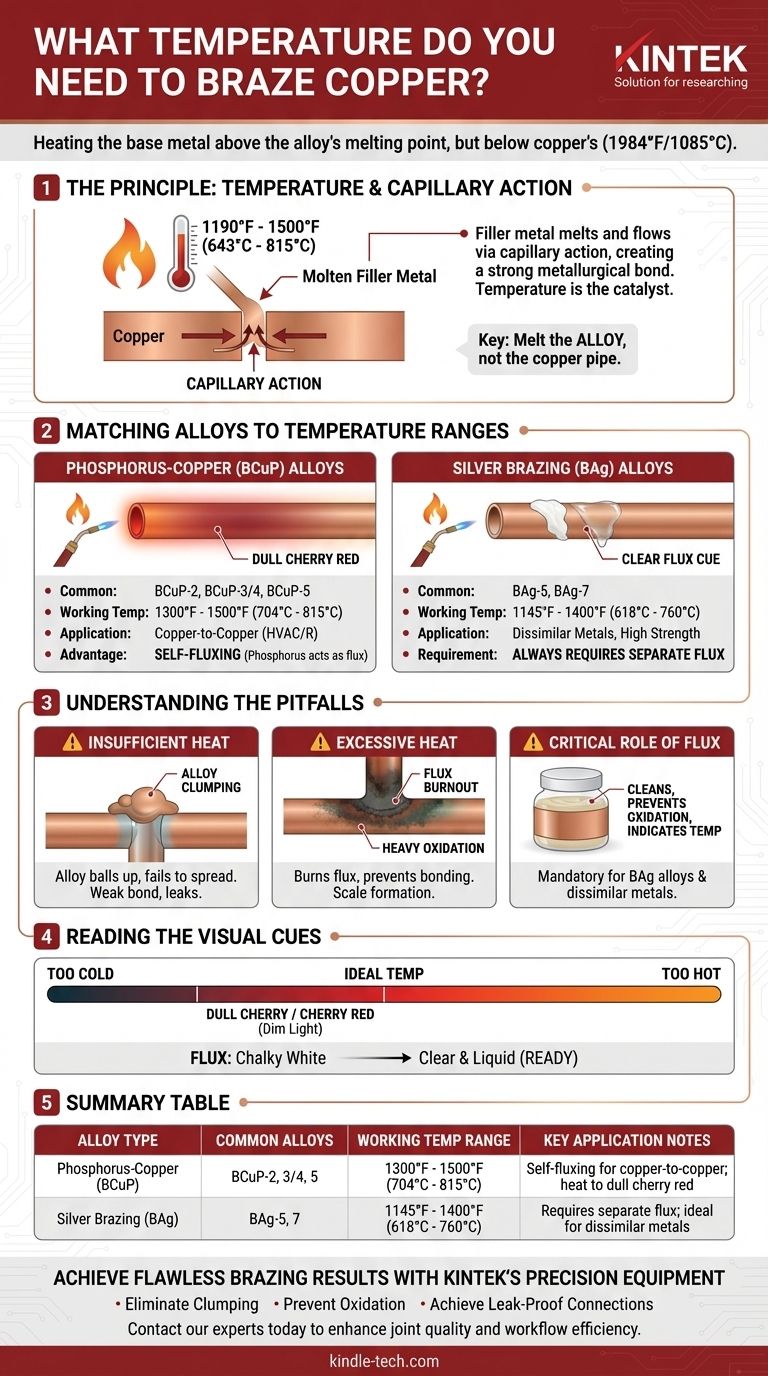

Um Kupfer hartzulöten, müssen Sie das Grundmetall auf eine Temperatur erhitzen, die über dem Schmelzpunkt Ihrer gewählten Hartlotlegierung, aber unter dem Schmelzpunkt des Kupfers selbst liegt. Diese Arbeitstemperatur liegt typischerweise zwischen 1190°F und 1500°F (643°C und 815°C) und hängt vollständig von dem spezifischen Füllmaterial ab, das Sie verwenden. Der Schlüssel liegt darin, die Legierung zu schmelzen, nicht das Kupferrohr.

Die Frage lautet nicht nur „welche Temperatur“, sondern „welche Temperatur ist für meine spezifische Hartlotlegierung richtig?“ Die Legierung bestimmt die Zieltemperatur, und das Erreichen dieser präzisen Hitze ist der Unterschied zwischen einer perfekten, dichten Verbindung und einem völligen Fehlschlag.

Das Prinzip: Warum Temperatur mehr als nur eine Zahl ist

Hartlöten erzeugt eine metallurgische Verbindung, die oft stärker ist als die verbundenen Grundmetalle. Dieser Prozess beruht auf einem Prinzip namens Kapillarwirkung, bei dem das geschmolzene Füllmaterial in den engen Spalt zwischen den beiden Kupferstücken gezogen wird. Die Temperatur ist der Katalysator für diesen gesamten Prozess.

Die Rolle des Füllmaterials

Im Gegensatz zum Schweißen schmilzt beim Hartlöten das Grundmetall (das Kupfer) nicht. Stattdessen schmelzen Sie nur ein Füllmaterial, oft als Hartlotstab oder -legierung bezeichnet. Jede Legierung hat einen bestimmten Temperaturbereich, in dem sie flüssig wird und richtig fließt.

Erreichen der Kapillarwirkung

Damit die Kapillarwirkung funktioniert, muss das Kupfer heiß genug sein, um den Hartlotstab bei Berührung sofort zu schmelzen. Wenn das Kupfer zu kalt ist, verklumpt die Legierung und dringt nicht in die Verbindung ein. Die ideale Temperatur erzeugt eine „Benetzungswirkung“, die es der flüssigen Legierung ermöglicht, sich gleichmäßig über die Metalloberflächen auszubreiten.

Die Gefahr der Überhitzung

Der Schmelzpunkt von Kupfer liegt bei 1984°F (1085°C). Obwohl es unwahrscheinlich ist, dass Sie das Rohr mit einem Standardbrenner zum Schmelzen bringen, ist Überhitzung ein häufiger und ernster Fehler. Übermäßige Hitze führt zu starker Oberflächenoxidation, die verhindert, dass das Füllmaterial bindet. Sie kann auch das für den Prozess benötigte Flussmittel verbrennen und das Kupfer selbst potenziell schwächen.

Abstimmung von Hartlotlegierungen auf Temperaturbereiche

Die spezifische Legierung, die Sie wählen, wird durch Ihre Anwendung bestimmt (z. B. HLK, Sanitärinstallation, Verbindung ungleicher Metalle). Diese Wahl bestimmt dann Ihre Zieltemperatur.

Phosphor-Kupfer-Legierungen (BCuP)

Dies sind die gängigsten Legierungen zum Verbinden von Kupfer mit Kupfer, insbesondere in HLK- und Kältetechnik. Ihr Hauptvorteil ist, dass der Phosphor als Flussmittel wirkt, was bedeutet, dass für Kupfer-Kupfer-Verbindungen kein separates Flussmittel erforderlich ist.

- Gängige Legierungen: BCuP-2 (0% Silber), BCuP-3/4 (5-6% Silber), BCuP-5 (15% Silber).

- Arbeitstemperatur: Typischerweise 1300°F bis 1500°F (704°C bis 815°C).

- Visuelles Zeichen: Erhitzen Sie das Kupfer, bis es ein schwaches bis stumpfes Kirschrot glüht.

Silberhartlotlegierungen (BAg)

Diese Legierungen, oft als „Silberlot“ bezeichnet (ein technisch inkorrekter, aber gebräuchlicher Begriff), werden für höhere Festigkeit, Vibrationsbeständigkeit oder zum Verbinden von Kupfer mit anderen Metallen wie Messing oder Stahl verwendet. Sie enthalten unterschiedliche Silberanteile.

- Gängige Legierungen: BAg-5 (45% Silber), BAg-7 (56% Silber).

- Arbeitstemperatur: Im Allgemeinen niedriger, von 1145°F bis 1400°F (618°C bis 760°C).

- Hinweis: Diese Legierungen erfordern immer ein separates Flussmittel, auch beim Verbinden von Kupfer mit Kupfer.

Verständnis der Kompromisse und Fallstricke

Ein erfolgreiches Hartlöten erfordert das Management von Hitze, Sauberkeit und Materialien. Die Vermeidung häufiger Fehler ist entscheidend.

Die entscheidende Rolle des Flussmittels

Sofern Sie keine BCuP-Legierung für eine Kupfer-Kupfer-Verbindung verwenden, ist Flussmittel zwingend erforderlich. Flussmittel ist eine chemische Paste, die die Oberfläche reinigt, Oxidation während des Erhitzens verhindert und anzeigt, wann das Metall die richtige Temperatur erreicht hat. Zu wenig Flussmittel aufzutragen oder es durch Überhitzung zu verbrennen, führt zum Versagen der Verbindung.

Die Gefahr unzureichender Hitze

Wenn das Grundmetall nicht heiß genug ist, fließt der Lotstab nicht in die Verbindung. Sie werden sehen, wie er sich zusammenballt und sich weigert, sich auszubreiten, was zu einer oberflächlichen Verbindung ohne Festigkeit oder Dichtheit führt. Dies ist eine häufige Ursache für Lecks.

Die Folgen übermäßiger Hitze

Zu viel Hitze anzuwenden ist genauso schlimm. Sie verbrennen das Flussmittel, erzeugen starken schwarzen Zunder (Kupfer(II)-oxid) auf dem Kupfer und verhindern die Bildung einer Verbindung. Dies kann auch dazu führen, dass das Füllmaterial direkt durch die Verbindung läuft, ohne sie richtig abzudichten.

Ablesen der visuellen Hinweise

Ihr wichtigstes Werkzeug ist Ihr Auge. Das Lesen der Farbe des Metalls und des Verhaltens des Flussmittels ist der Schlüssel zur Beherrschung des Hartlötens.

- Farbe: Bei den meisten Kupferlötungen suchen Sie in einer schwach beleuchteten Umgebung nach einer stumpfen Kirsch- oder Kirschrot-Farbe. Wenn das Kupfer hellorange oder gelb ist, ist es viel zu heiß.

- Flussmittel: Bei Verwendung von Flussmittel trocknet es zuerst aus und wird kreidig-weiß. Wenn die Temperatur steigt, wird es klar und flüssig, wie Wasser. Diese „klare“ Phase ist das Zeichen dafür, dass das Grundmetall bereit für die Hartlotlegierung ist.

Anwendung auf Ihr Projekt

Ihr Ziel bestimmt Ihre Werkzeuge und Temperatur. Wählen Sie Ihren Ansatz basierend auf den spezifischen Anforderungen der Aufgabe.

- Wenn Ihr Hauptaugenmerk auf Standard-HLK/Kälte (Kupfer-Kupfer) liegt: Verwenden Sie eine selbstfließende Phosphor-Kupfer (BCuP)-Legierung und erhitzen Sie die Verbindung gleichmäßig auf ein stumpfes Kirschrot, bevor Sie den Stab auftragen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt (z. B. Kupfer mit Messing): Verwenden Sie eine silberhaltige (BAg)-Legierung mit dem richtigen weißen Hartlotflussmittel und achten Sie darauf, dass das Flussmittel klar und flüssig wird, bevor Sie die Legierung zuführen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit oder hoher Vibration liegt: Wählen Sie eine BAg-Legierung mit hohem Silbergehalt und konzentrieren Sie sich auf präzises, gleichmäßiges Erhitzen, um eine Überhitzung der Teile zu vermeiden und gleichzeitig eine vollständige Durchdringung zu gewährleisten.

Letztendlich geht es beim erfolgreichen Hartlöten nicht darum, eine magische Zahl auf einem Thermometer zu erreichen, sondern darum, die Beziehung zwischen Ihrem Metall, Ihrer Legierung und Ihrer Wärmequelle zu verstehen und zu kontrollieren.

Zusammenfassungstabelle:

| Hartlotlegierungstyp | Gängige Legierungen | Arbeitstemperaturbereich | Wichtige Anwendungshinweise |

|---|---|---|---|

| Phosphor-Kupfer (BCuP) | BCuP-2, BCuP-3/4, BCuP-5 | 1300°F bis 1500°F (704°C bis 815°C) | Selbstfließend für Kupfer-Kupfer-Verbindungen; auf stumpfes Kirschrot erhitzen |

| Silberhartlöten (BAg) | BAg-5, BAg-7 | 1145°F bis 1400°F (618°C bis 760°C) | Erfordert separates Flussmittel; ideal für ungleiche Metalle und hohe Festigkeit |

Erzielen Sie makellose Hartlötergebnisse mit KINTEK Präzisionsgeräten

Ob Sie an HLK-Anlagen, Sanitärinstallationen oder spezialisierten Metallverbindungen arbeiten – eine präzise Temperaturkontrolle ist für erfolgreiches Kupferhartlöten nicht verhandelbar. Wir bei KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die die konsistente, genaue Hitze liefern, die für eine perfekte Kapillarwirkung und starke metallurgische Bindungen erforderlich ist.

Unsere Hartlötlösungen helfen Ihnen dabei:

- Klumpenbildung und fehlerhafte Verbindungen durch präzise Temperaturregelung eliminieren

- Oxidation und Durchbrennen des Flussmittels durch gleichmäßige Wärmeverteilung verhindern

- Dichte Verbindungen mit zuverlässigen, reproduzierbaren Ergebnissen erzielen

Wir bedienen Fachleute in den Bereichen: HLK/Kälte, Sanitärinstallation, Metallverarbeitung und Forschungslabore, die Geräte fordern, die ihrem technischen Fachwissen entsprechen.

Bereit, Ihren Hartlötprozess zu transformieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Spezialausrüstung von KINTEK Ihre Verbindungsqualität und Workflow-Effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen