Die Sintertemperatur für Ton ist kein Einzelwert, sondern ein breiter Bereich, der vollständig von der spezifischen Mineralzusammensetzung des Tons abhängt. Im Allgemeinen beginnt der Prozess bei etwa 900°C (1652°F) für niedrig gebrannte Tone und kann für hoch gebrannte Materialien wie Porzellan über 1300°C (2372°F) hinausgehen. Der Schlüssel ist zu verstehen, dass Sie nicht eine einzige Zahl anstreben, sondern einen Transformationsprozess steuern.

Beim Sintern geht es weniger darum, eine bestimmte Temperatur zu erreichen, als vielmehr darum, eine physikalische Transformation zu steuern. Die korrekte Temperatur wird durch die Zusammensetzung des Tons und die gewünschten Endprodukteigenschaften wie Festigkeit, Dichte und Porosität bestimmt.

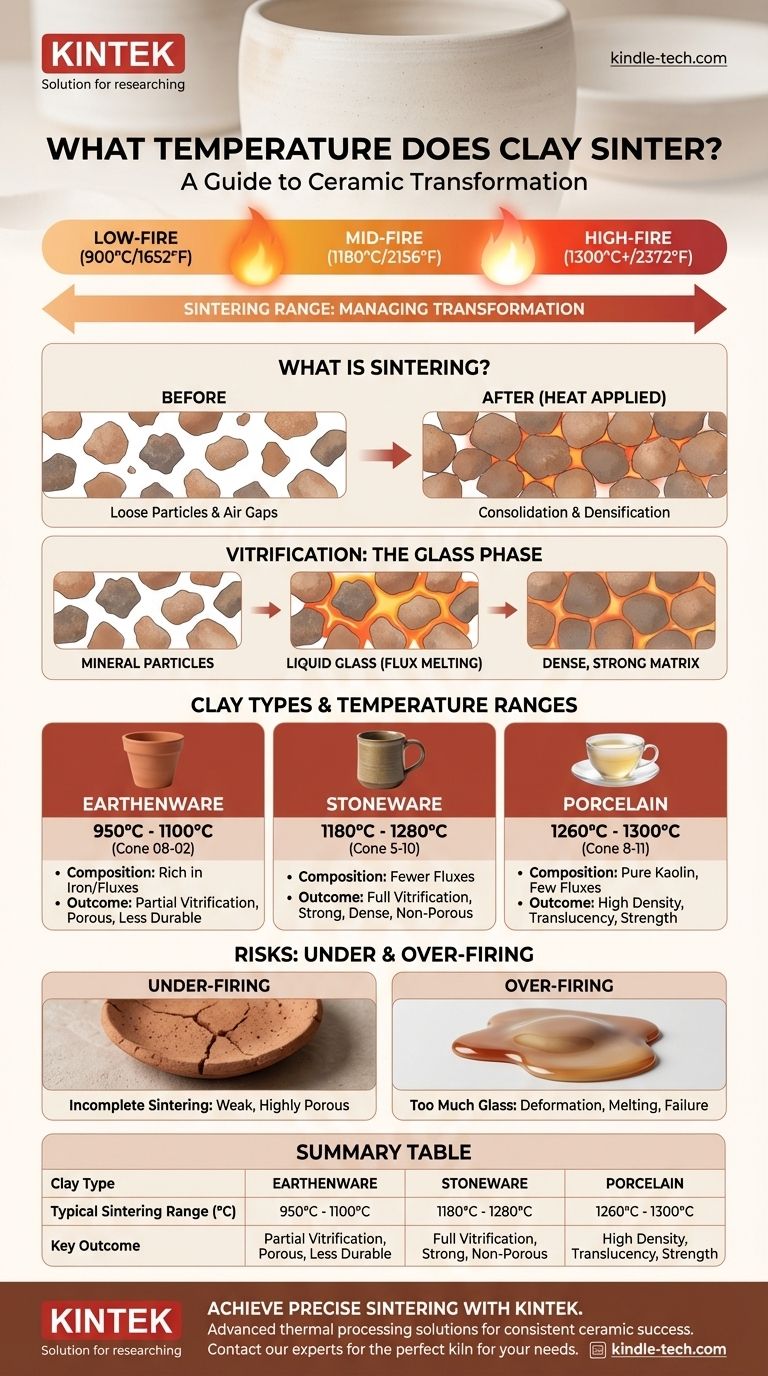

Was ist Sintern? Ein tieferer Einblick

Um das Ergebnis Ihrer Arbeit zu kontrollieren, müssen Sie zunächst den grundlegenden Prozess verstehen, der im Ofen abläuft. Sintern ist ein thermischer Prozess, der eine Ansammlung loser Mineralpartikel in eine feste, kohärente Masse umwandelt.

Das grundlegende Ziel: Konsolidierung

Stellen Sie sich den Ton als eine dichte Ansammlung mikroskopisch kleiner Partikel mit winzigen Luftspalten dazwischen vor. Wenn Sie Wärme zuführen, werden die Atome an den Oberflächen dieser Partikel aktiver. Sie beginnen zu diffundieren oder sich über die Partikelgrenzen zu bewegen, wodurch sie an ihren Kontaktpunkten effektiv "verschweißt" werden.

Dieser Prozess reduziert die Gesamtoberfläche der Partikel und verkleinert die Luftspalten, wodurch der gesamte Tonkörper dichter und stärker wird. Dies geschieht weit unter dem vollständigen Schmelzpunkt des Materials.

Die Rolle der Temperatur

Wärme ist der Katalysator für diese Transformation. Nach den Prinzipien der Materialwissenschaft beginnt das signifikante Sintern typischerweise bei Temperaturen, die mehr als die Hälfte des Schmelzpunkts des Materials betragen. Diese thermische Energie ermöglicht es den Atomen, zu wandern und neue, stärkere Bindungen zwischen den Partikeln zu bilden.

Mehr Wärme beschleunigt diesen Prozess und führt zu einer höheren Dichte. Zu viel Wärme kann jedoch dazu führen, dass das Material vollständig schmilzt und seine Form verliert.

Verglasung: Die Schlüsseltransformation im Ton

In der Keramik treibt das Sintern einen kritischen Prozess an, der Verglasung genannt wird. Ton besteht nicht aus einem reinen Material; es ist eine Mischung. Einige Mineralien im Tonkörper haben einen niedrigeren Schmelzpunkt als andere.

Während des Brennens schmelzen diese Mineralien (als Flussmittel bekannt) und bilden ein flüssiges Glas. Dieses geschmolzene Glas fließt in die Poren zwischen den nicht schmelzenden Partikeln, wie Kaolin. Beim Abkühlen verfestigt sich dieses Glas und wirkt als starker Klebstoff, der alles zu einer dichten, starken und oft wasserdichten Struktur verbindet.

Faktoren, die die Sintertemperatur bestimmen

Der große Temperaturbereich für das Sintern von Ton (750°C bis 1300°C) ist ein direktes Ergebnis unterschiedlicher Tonzusammensetzungen und beabsichtigter Ergebnisse.

Zusammensetzung des Tonkörpers

Dies ist der wichtigste Faktor. Verschiedene Tonarten enthalten unterschiedliche Mineralien und Verunreinigungen, die als Flussmittel wirken.

- Steingut: Reich an mineralischen Verunreinigungen wie Eisenoxid, die als starke Flussmittel wirken. Dies führt dazu, dass es bei viel niedrigeren Temperaturen, typischerweise 950°C bis 1100°C, verglast.

- Steinzeug: Enthält weniger Flussmittel als Steingut und erfordert höhere Temperaturen (1180°C bis 1280°C), um auszureifen und zu verglasen.

- Porzellan: Ein sehr reiner Ton, hauptsächlich Kaolin, mit wenigen natürlichen Flussmitteln. Es erfordert die höchsten Temperaturen (1260°C bis 1300°C), um seine charakteristische Dichte und Transluzenz zu erreichen.

Partikelgröße

Feinere Tonpartikel haben eine größere Oberfläche im Verhältnis zu ihrem Volumen. Diese erhöhte Oberflächenenergie ermöglicht es, dass der Sinterprozess bei einer niedrigeren Temperatur beginnt als bei einem Tonkörper mit gröberen Partikeln.

Gewünschtes Ergebnis (Porosität vs. Festigkeit)

Die von Ihnen gewählte Temperatur beeinflusst direkt die endgültigen Eigenschaften.

- Niedrigbrand-Sintern: Führt zu einer teilweisen Verglasung, wodurch der Tonkörper porös und weniger haltbar bleibt. Dies ist charakteristisch für Steingut und Terrakotta.

- Hochbrand-Sintern: Führt zu einer vollständigen Verglasung, wodurch ein sehr dichter, starker und nicht poröser Körper entsteht. Dies ist das Ziel für funktionelles Steinzeug und haltbares Porzellan.

Die Kompromisse und Fallstricke verstehen

Das Erreichen des richtigen Sintergrades ist ein Balanceakt. Eine Abweichung von der idealen Temperatur für Ihren spezifischen Tonkörper führt zum Scheitern.

Unterbrand: Das Risiko der Schwäche

Wenn Sie den Ton bei einer zu niedrigen Temperatur brennen, sind Sintern und Verglasung unvollständig. Das resultierende Stück wird strukturell schwach, stark porös und kann kein Wasser halten, selbst wenn es glasiert ist.

Überbrand: Die Gefahr der Verformung

Wenn die Temperatur zu hoch ist, entsteht zu viel flüssiges Glas im Tonkörper. Das Stück verliert seine strukturelle Integrität und beginnt im Ofen zu sacken, sich zu verziehen oder sogar zu einer Pfütze zu schmelzen. Dies ist ein irreversibler Fehler.

Die Bedeutung des Brennplans

Die Spitzentemperatur ist nur ein Teil der Gleichung. Die Heizrate und die Verweildauer bei Spitzentemperatur (das "Halten") sind ebenfalls entscheidend. Ein ordnungsgemäßer Brennplan stellt sicher, dass die Wärme gleichmäßig in das Stück eindringt und die chemischen Reaktionen des Sinterns vollständig abgeschlossen werden können.

Die richtige Wahl für Ihren Ton treffen

Beachten Sie immer die Herstellerempfehlungen für Ihren spezifischen Tonkörper. Das Verständnis der Kategorien gibt Ihnen jedoch eine starke technische Grundlage.

- Wenn Sie mit Steingut arbeiten: Zielen Sie auf einen niedrigeren Temperaturbereich ab, typischerweise Kegel 08 bis 02 (ca. 955°C - 1050°C), um Härte zu erreichen, ohne dass es schmilzt.

- Wenn Sie mit Steinzeug arbeiten: Streben Sie einen mittleren bis hohen Brennbereich an, typischerweise Kegel 5 bis 10 (ca. 1186°C - 1285°C), um eine vollständige Verglasung und Haltbarkeit zu erreichen.

- Wenn Sie mit Porzellan arbeiten: Sie müssen bei hohen Temperaturen brennen, typischerweise Kegel 8 bis 11 (ca. 1263°C - 1300°C), um seine charakteristische Transluzenz und Festigkeit zu entwickeln.

Letztendlich resultiert erfolgreiches Sintern aus der Kenntnis Ihres spezifischen Materials und der präzisen Steuerung der Wärme, um die gewünschte Transformation zu erreichen.

Zusammenfassungstabelle:

| Tonart | Typischer Sinterbereich (°C) | Wichtigstes Ergebnis |

|---|---|---|

| Steingut | 950°C - 1100°C | Partielle Verglasung, poröser Körper |

| Steinzeug | 1180°C - 1280°C | Volle Verglasung, stark & haltbar |

| Porzellan | 1260°C - 1300°C | Hohe Dichte, Festigkeit & Transluzenz |

Erzielen Sie präzise Sinterergebnisse mit der richtigen Ausrüstung.

Das Verständnis der richtigen Temperatur ist nur der erste Schritt. Präzise, zuverlässige Öfen und Laboröfen sind unerlässlich für einen konstanten Keramikerfolg. Ob Sie mit Steingut, Steinzeug oder Porzellan arbeiten, die fortschrittlichen thermischen Verarbeitungslösungen von KINTEK bieten die exakte Kontrolle, die Sie benötigen, um Unter- oder Überbrand zu vermeiden.

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und bedient die präzisen Heizanforderungen von Keramikkünstlern, Forschern und Produktionsstätten. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihren spezifischen Tonkörper und Ihre gewünschten Ergebnisse helfen.

Kontaktieren Sie noch heute unsere Wärmexperten, um Ihr Projekt zu besprechen und jedes Mal einen perfekten Brand zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Konstruktionsmerkmale tragen zur Praktikabilität und Zuverlässigkeit eines Muffelofens bei? Schlüsselelemente des Designs für den Erfolg im Labor

- Wie bereitet man Proben für IR vor? Ein Leitfaden zur Probenvorbereitung für Feststoffe, Flüssigkeiten und Gase

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Müssen Sie den sauberen Tiegel vor Gebrauch vorheizen? Vermeidung von thermischem Schock und Gewährleistung der Prozessgenauigkeit

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung