Technisch gesehen befindet sich geschmolzener Stahl bereits in seinem flüssigen Zustand. Die Frage, die Sie wahrscheinlich stellen, lautet: „Bei welcher Temperatur beginnt fester Stahl zu schmelzen?“ Obwohl eine gängige Annäherung bei etwa 1370 °C (2500 °F) liegt, ist die Realität, dass Stahl keinen einzelnen Schmelzpunkt hat. Die genaue Temperatur variiert erheblich in Abhängigkeit von der spezifischen Zusammensetzung des Stahls.

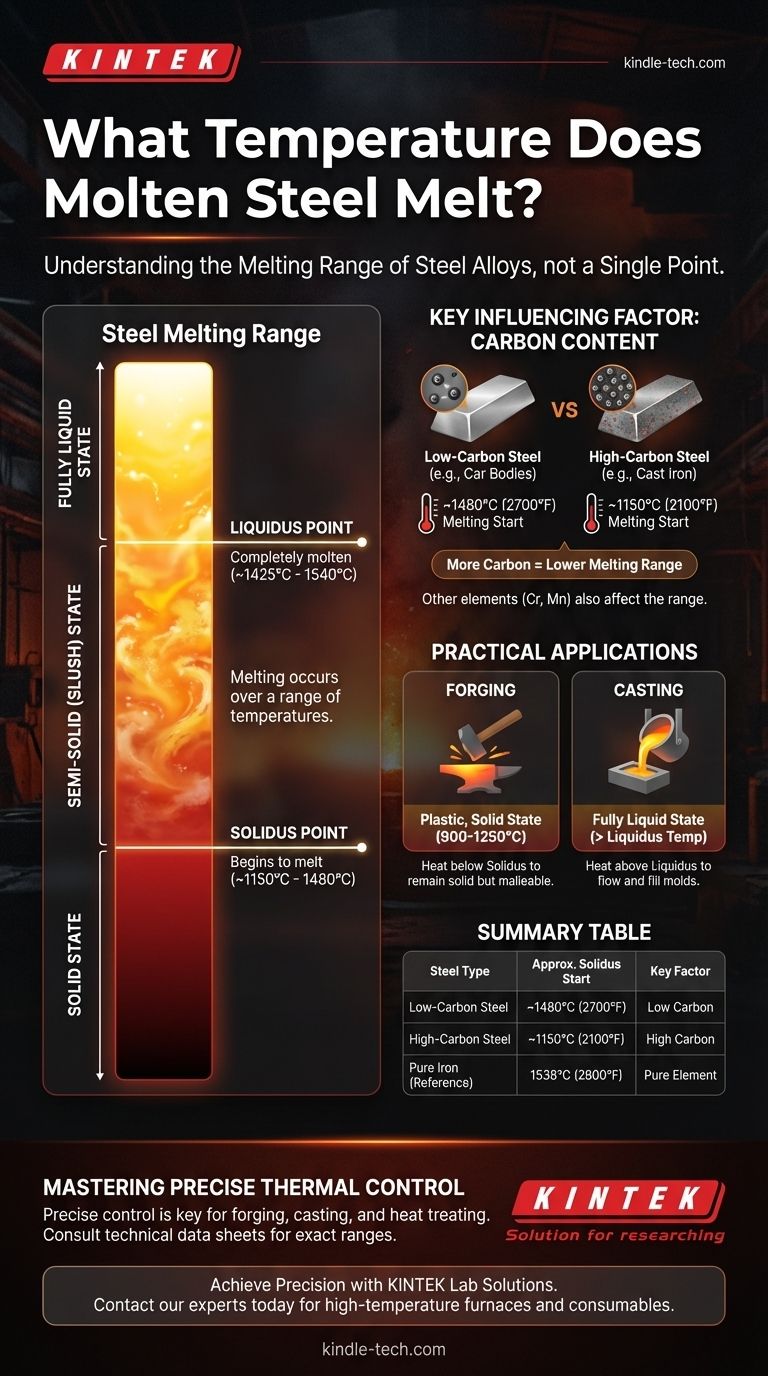

Das wichtigste Konzept, das es zu verstehen gilt, ist, dass Stahl als Legierung keinen einzelnen Schmelzpunkt besitzt. Stattdessen hat er einen Schmelzbereich, der durch zwei verschiedene Temperaturen definiert ist: den Punkt, an dem er zu schmelzen beginnt, und den Punkt, an dem er vollständig flüssig wird.

Warum eine einzelne Temperatur eine ungenaue Antwort ist

Viele Fachleute sind überrascht zu erfahren, dass ein so verbreitetes Material wie Stahl keine einzige feste Schmelztemperatur hat. Diese Variabilität ergibt sich aus seiner grundlegenden Natur als Legierung.

Reine Metalle im Vergleich zu Legierungen

Ein reines Element, wie Eisen, hat einen präzisen Schmelzpunkt. Bei Standarddruck schmilzt und erstarrt reines Eisen bei genau 1538 °C (2800 °F). Es gibt keinen Zwischenzustand.

Stahl hingegen ist kein reines Element. Es ist eine Legierung aus Eisen und Kohlenstoff, oft mit anderen beigemischten Elementen. Diese Mischung von Atomen stört die ordentliche, geordnete Kristallstruktur von reinem Eisen und verändert sein Schmelzverhalten grundlegend.

Einführung in den Schmelzbereich

Da es sich um eine Legierung handelt, schmilzt Stahl über einen Temperaturbereich. Dieser Bereich wird durch zwei Schlüsselpunkte definiert:

- Solidus: Die Temperatur, bei der der Stahl beginnt zu schmelzen. Unterhalb dieser Temperatur ist der Stahl zu 100 % fest.

- Liquidus: Die Temperatur, bei der der Stahl vollständig geschmolzen ist. Oberhalb dieser Temperatur ist der Stahl zu 100 % flüssig.

Zwischen der Solidus- und der Liquidus-Temperatur existiert der Stahl in einem halbfesten, breiigen Zustand.

Die Schlüsselfaktoren, die den Schmelzbereich von Stahl beeinflussen

Die Breite und Lage dieses Schmelzbereichs werden vollständig durch das chemische Rezept des Stahls bestimmt. Schon eine winzige Änderung der Zusammensetzung kann einen erheblichen Einfluss haben.

Die entscheidende Rolle des Kohlenstoffs

Kohlenstoff ist das einflussreichste Element, das den Schmelzpunkt von Stahl beeinflusst. Wenn Sie den Kohlenstoffgehalt erhöhen, senken Sie im Allgemeinen den Schmelzbereich.

Ein kohlenstoffarmer Stahl (wie er für Karosserien verwendet wird) kann einen Schmelzbereich haben, der bei etwa 1480 °C (2700 °F) beginnt. Im Gegensatz dazu kann ein Stahl mit sehr hohem Kohlenstoffgehalt (wie Gusseisen) bereits bei Temperaturen ab 1150 °C (2100 °F) zu schmelzen beginnen.

Der Einfluss anderer Legierungselemente

Andere Elemente werden hinzugefügt, um spezifische Eigenschaften zu erzeugen, und sie beeinflussen ebenfalls den Schmelzbereich.

Elemente wie Chrom (für Edelstahl) und Mangan werden oft hinzugefügt. Jedes hat eine einzigartige Auswirkung auf die Solidus- und Liquidus-Temperaturen, weshalb jede spezifische Stahlsorte ihre eigenen dokumentierten Schmelzeigenschaften aufweist.

Praktische Auswirkungen für die Stahlverarbeitung

Das Verständnis dieses Schmelzbereichs ist nicht nur eine akademische Übung; es ist für jeden industriellen Prozess, bei dem Stahl beteiligt ist, unerlässlich. Die Verwendung einer falschen Temperatur kann zu Energieverschwendung, fehlerhaften Teilen und Geräteausfällen führen.

Schmieden im Vergleich zum Gießen

Beim Schmieden muss der Stahl erhitzt werden, bis er weich und plastisch ist, er muss aber vollständig fest bleiben. Dies geschieht typischerweise weit unterhalb der Solidus-Temperatur.

Beim Gießen hingegen muss der Stahl vollständig flüssig sein, damit er fließen und eine Form füllen kann. Dazu muss der Stahl weit über seine Liquidus-Temperatur erhitzt werden, um sicherzustellen, dass keine festen Partikel zurückbleiben.

Gewährleistung von Qualität und Konsistenz

Bei Prozessen wie dem Schweißen oder der Wärmebehandlung ist eine präzise Temperaturkontrolle von größter Bedeutung. Die Kenntnis der genauen Solidus- und Liquidus-Punkte für eine bestimmte Stahlsorte ermöglicht es Ingenieuren, ein unbeabsichtigtes Schmelzen zu verhindern, was die strukturelle Integrität einer Komponente ruinieren kann.

Anwendung dieses Wissens auf Ihr Ziel

Die richtige Temperatur hängt vollständig von der spezifischen Stahllegierung ab, mit der Sie arbeiten, und von Ihrem beabsichtigten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Gießen liegt: Sie müssen das Material über seine spezifische Liquidus-Temperatur erhitzen, die zwischen 1425–1540 °C (2600–2800 °F) liegen kann, um sicherzustellen, dass es vollständig geschmolzen ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden liegt: Sie müssen das Material in seinem festen Zustand halten und es auf eine plastische Formtemperatur erhitzen, die sicher unter seinem Solidus-Punkt liegt, oft zwischen 900–1250 °C (1650–2280 °F).

- Wenn Sie präzise Ingenieurarbeiten durchführen: Sie müssen allgemeine Schätzungen verwerfen und das technische Datenblatt des Materiallieferanten konsultieren, um den genauen Schmelzbereich dieser spezifischen Stahlsorte zu erfahren.

Zu verstehen, dass Stahl einen Schmelzbereich und keinen festen Punkt hat, ist der erste Schritt, um sein Verhalten in jeder Anwendung zu beherrschen.

Zusammenfassungstabelle:

| Stahltyp | Ungefährer Beginn des Schmelzbereichs (Solidus) | Wesentlicher Einflussfaktor |

|---|---|---|

| Kohlenstoffarmer Stahl | ~1480°C (2700°F) | Geringer Kohlenstoffgehalt |

| Kohlenstoffreicher Stahl (z. B. Gusseisen) | ~1150°C (2100°F) | Hoher Kohlenstoffgehalt |

| Reines Eisen | 1538°C (2800°F) | Reines Element (Referenzpunkt) |

Die Beherrschung der präzisen thermischen Kontrolle ist der Schlüssel zur erfolgreichen Stahlverarbeitung. Ob Sie gießen, schmieden oder wärmebehandeln – die richtige Laborausrüstung stellt sicher, dass Sie innerhalb des korrekten Schmelzbereichs für Ihre spezifische Legierung arbeiten. KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Verbrauchsmaterialien und liefert die zuverlässigen Werkzeuge, die Sie für konsistente, qualitativ hochwertige Ergebnisse benötigen.

Lassen Sie uns Ihnen helfen, Präzision und Effizienz in Ihrem Labor zu erreichen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Stahlanalyse- und Verarbeitungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die 3 offiziellen Methoden zur Bestimmung von Asche- und Wassergehalt? Ein Leitfaden zur Proximatanalyse

- Wie erfolgt die Wärmeübertragung in einem Muffelofen? Indirekte Beheizung für Reinheit verstehen

- Was sind die verschiedenen Arten der Ascheanalyse? Erklärung der Methoden des Trocken- und Nassveraschung

- Wofür wird ein Muffelofen zur Aschebestimmung verwendet? Präzise anorganische Analyse erreichen

- Wie überprüfen Sie den Aschegehalt eines Muffelofens? Eine Schritt-für-Schritt-Anleitung zur Materialanalyse