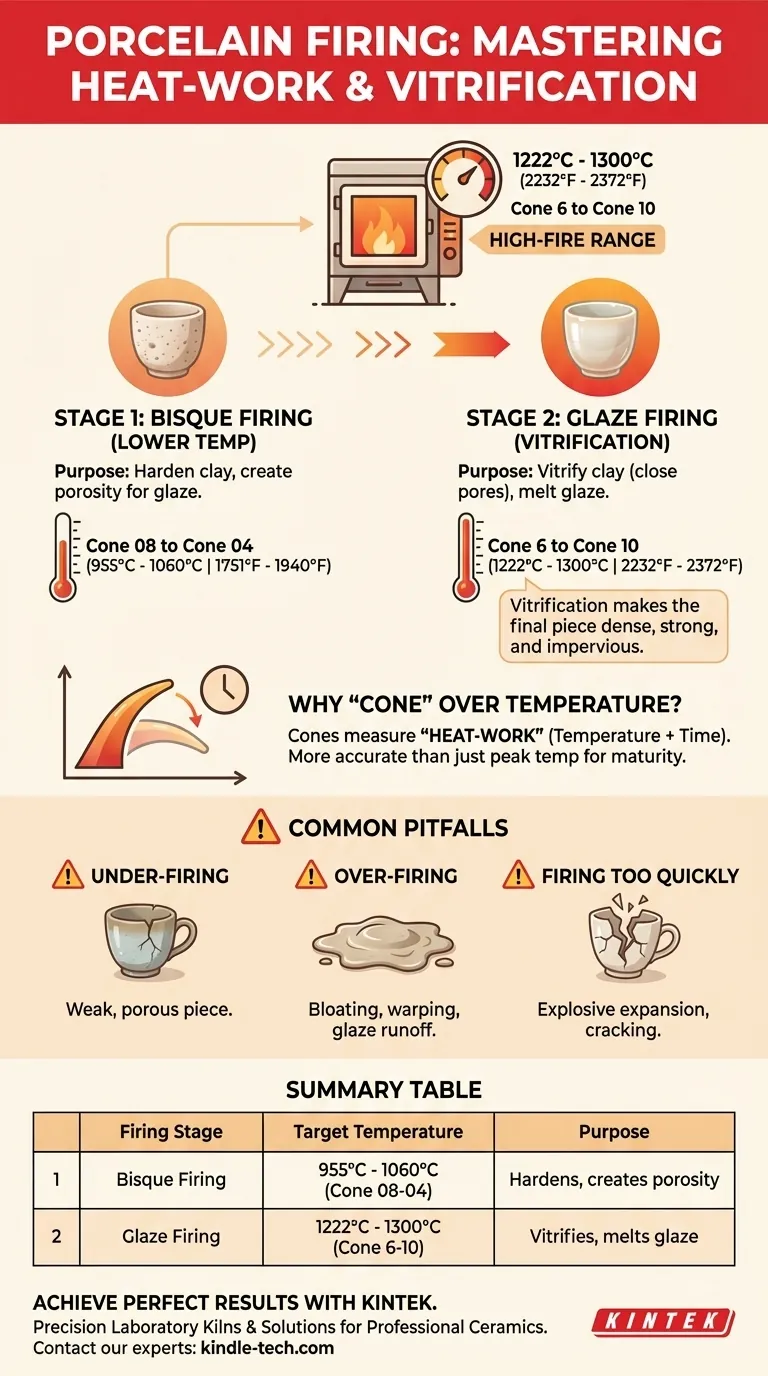

In der professionellen Keramik wird Porzellan typischerweise bei einer Temperatur zwischen 1222°C und 1300°C (2232°F und 2372°F) hochgebrannt. Dieser Bereich entspricht den pyrometrischen Kegelstandards von Kegel 6 bis Kegel 10. Diese einzelne Zahl stellt jedoch nur den letzten Schritt dar; die korrekte Temperatur ist Teil eines größeren, sorgfältig kontrollierten Prozesses, der einen vorläufigen "Schrühbrand" bei einer viel niedrigeren Temperatur umfasst.

Die spezifische Temperatur ist weniger wichtig als der gesamte Brennplan – die kontrollierte Rate des Erhitzens, Haltens und Abkühlens. Wahrer Erfolg mit Porzellan kommt vom Verständnis dieses vollständigen Prozesses, da es die gesamte "Wärmearbeit" ist, die die endgültigen Eigenschaften des Stücks bestimmt.

Der zweistufige Brennprozess erklärt

Porzellan wird fast nie nur einmal gebrannt. Um seine charakteristische Festigkeit und Transluzenz zu erreichen, ist ein zweistufiger Ansatz erforderlich, wobei jede Stufe einem bestimmten Zweck bei einer anderen Temperatur dient.

Stufe 1: Der Schrühbrand

Der erste Brand, bekannt als Schrühbrand, ist ein Schritt bei niedrigerer Temperatur. Sein Ziel ist es nicht, den Ton vollständig zu reifen, sondern ihn in einen gehärteten, aber porösen Keramikzustand zu überführen.

Diese Porosität ist entscheidend, da sie es dem Stück ermöglicht, die wasserbasierte Glasur im nächsten Schritt leicht aufzunehmen, ohne sich aufzulösen oder zu brechen.

Ein typischer Porzellan-Schrühbrand findet zwischen Kegel 08 und Kegel 04 statt, was ungefähr 955°C bis 1060°C (1751°F bis 1940°F) entspricht.

Stufe 2: Der Glasurbrand (Verglasung)

Der zweite und letzte Brand ist der Hochtemperatur-Glasurbrand. Hier erreicht das Porzellan seine Spitzentemperatur und durchläuft die Verglasung (Vitrification).

Verglasung ist der Prozess, bei dem die Tonpartikel schmelzen und miteinander verschmelzen, die Poren schließen und das fertige Stück dicht, stark und wasserundurchlässig machen.

Dies ist der Brand, der das Stück auf seine Endtemperatur von Kegel 6 bis Kegel 10 (1222°C bis 1300°C) bringt und die aufgetragene Glasur zu einer glatten, glasartigen Beschichtung schmilzt, die dauerhaft mit dem Tonkörper verbunden ist.

Warum "Kegel" wichtiger ist als Temperatur

In der Keramik sprechen Fachleute selten nur von Temperatur. Stattdessen beziehen sie sich auf pyrometrische Kegel, die ein genaueres Maß dafür liefern, was im Ofen passiert.

Was ist ein pyrometrischer Kegel?

Ein pyrometrischer Kegel ist ein kleines, pyramidenförmiges Werkzeug aus Keramikmaterialien. Er ist so konzipiert, dass er bei einer bestimmten Kombination aus Temperatur und Zeit erweicht und sich biegt.

Messung von "Wärmearbeit", nicht nur Wärme

Ein Ofen kann eine Zieltemperatur sehr schnell oder sehr langsam erreichen. Diese beiden Wege führen zu dramatisch unterschiedlichen Ergebnissen im Ton, selbst wenn die Spitzentemperatur identisch ist.

Kegel messen diese gesamte Energiezufuhr, bekannt als "Wärmearbeit". Wenn der richtige Kegel sich biegt, bestätigt dies, dass das Porzellan die richtige Energiemenge aufgenommen hat, um richtig zu reifen, was ein zuverlässigeres Ergebnis liefert als eine einfache Temperaturanzeige.

Häufige Fehler, die es zu vermeiden gilt

Der Brennplan ist eine präzise Formel. Abweichungen von den Anforderungen Ihres spezifischen Tonkörpers können ein Stück leicht ruinieren.

Das Risiko des Unterbrandes

Wenn das Porzellan seine erforderliche Reifungstemperatur nicht erreicht, wird es nicht vollständig verglasen. Das resultierende Stück wird schwach, porös und bruchanfällig sein. Die Glasur kann auch stumpf, rau oder schlecht sitzend erscheinen.

Die Gefahr des Überbrandes

Das Brennen von Porzellan bei einer höheren Temperatur als seiner vorgesehenen Kegelbewertung ist ebenso schädlich. Der Tonkörper kann aufquellen, sich verziehen oder sogar zu einer Pfütze auf der Ofenplatte schmelzen. Glasuren werden zu flüssig, laufen vom Stück ab und können Ihre Ausrüstung beschädigen.

Zu schnelles Brennen

Ein zu schnelles Erhöhen der Temperatur, insbesondere in den frühen Phasen, kann dazu führen, dass im Ton eingeschlossene Feuchtigkeit zu Dampf wird und explosiv expandiert. Dies ist eine Hauptursache für Risse und Brüche im Ofen.

Die richtige Wahl für Ihr Ziel treffen

Passen Sie Ihr Brennprogramm immer an Ihre Materialien an. Es gibt keine universelle Einstellung, die für alle Porzellanarten funktioniert.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem kommerziellen Tonkörper liegt: Befolgen Sie immer den vom Hersteller empfohlenen Kegel-Brenntemperaturbereich. Diese Information ist nicht verhandelbar und auf der Verpackung aufgedruckt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Glasurkompatibilität liegt: Stellen Sie sicher, dass die Kegelbewertung Ihrer Glasur mit der Kegelbewertung Ihres Porzellan-Tonkörpers übereinstimmt. Eine Nichtübereinstimmung ist eine Hauptursache für Defekte wie Krakelee (Rissbildung) oder Absplitterung.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung von Defekten wie Verformung liegt: Ihr Stück wird wahrscheinlich überbrannt oder ist auf der Ofenplatte nicht ausreichend gestützt. Überprüfen Sie Ihren Zielkegel und erwägen Sie einen langsameren Heiz- und Kühlzyklus.

Letztendlich geht es beim Meistern von Porzellan darum, die kontrollierte Anwendung von Wärme über die Zeit zu beherrschen.

Zusammenfassungstabelle:

| Brennstufe | Zieltemperatur | Zweck |

|---|---|---|

| Schrühbrand | 955°C - 1060°C (Kegel 08-04) | Härtet Ton, erzeugt Porosität für die Glasur |

| Glasurbrand | 1222°C - 1300°C (Kegel 6-10) | Verglast Ton, schmilzt Glasur für das Endfinish |

Erzielen Sie perfekte Porzellanergebnisse mit KINTEK

Das Beherrschen des Porzellanbrandes erfordert präzise Ausrüstung und Fachwissen. Bei KINTEK sind wir auf Hochleistungs-Laboröfen und Verbrauchsmaterialien spezialisiert, die speziell für die professionelle Keramik entwickelt wurden. Unsere zuverlässige Ausrüstung gewährleistet präzise Temperaturkontrolle und konsistente Wärmearbeit für jedes Mal perfekte Verglasung.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Porzellanprojekte freizuschalten. Ob Sie ein Studio-Künstler, eine Bildungseinrichtung oder eine Forschungseinrichtung sind, KINTEK hat die Lösungen, um Ihre Keramikbrennbedürfnisse zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um den idealen Ofen für Ihren Porzellan-Workflow zu besprechen und makellose Ergebnisse zu erzielen!

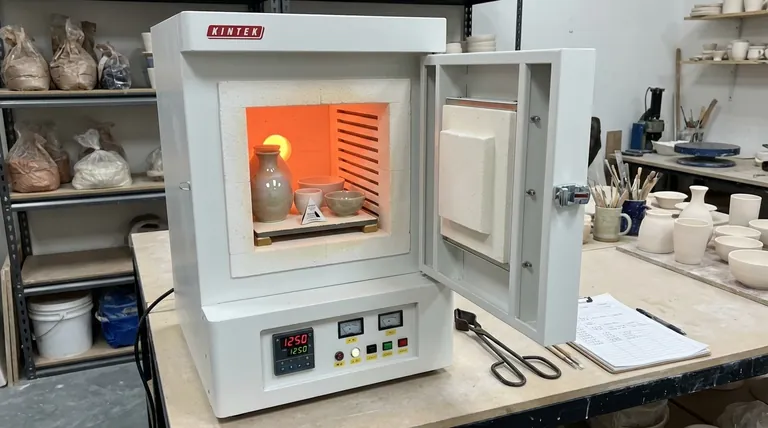

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist natürliche Sinterung? Entdecken Sie den geologischen Prozess, der Erzlagerstätten bildet

- Müssen Sie den sauberen Tiegel vor Gebrauch vorheizen? Vermeidung von thermischem Schock und Gewährleistung der Prozessgenauigkeit

- Wie hoch ist die Biokohleausbeute bei der langsamen Pyrolyse? Maximieren Sie Ihre Ausbeute auf bis zu 30 %

- Wie verändern sich die Eigenschaften von Materialien durch die Wärmebehandlung? Härte, Festigkeit und Duktilität gezielt einstellen

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor