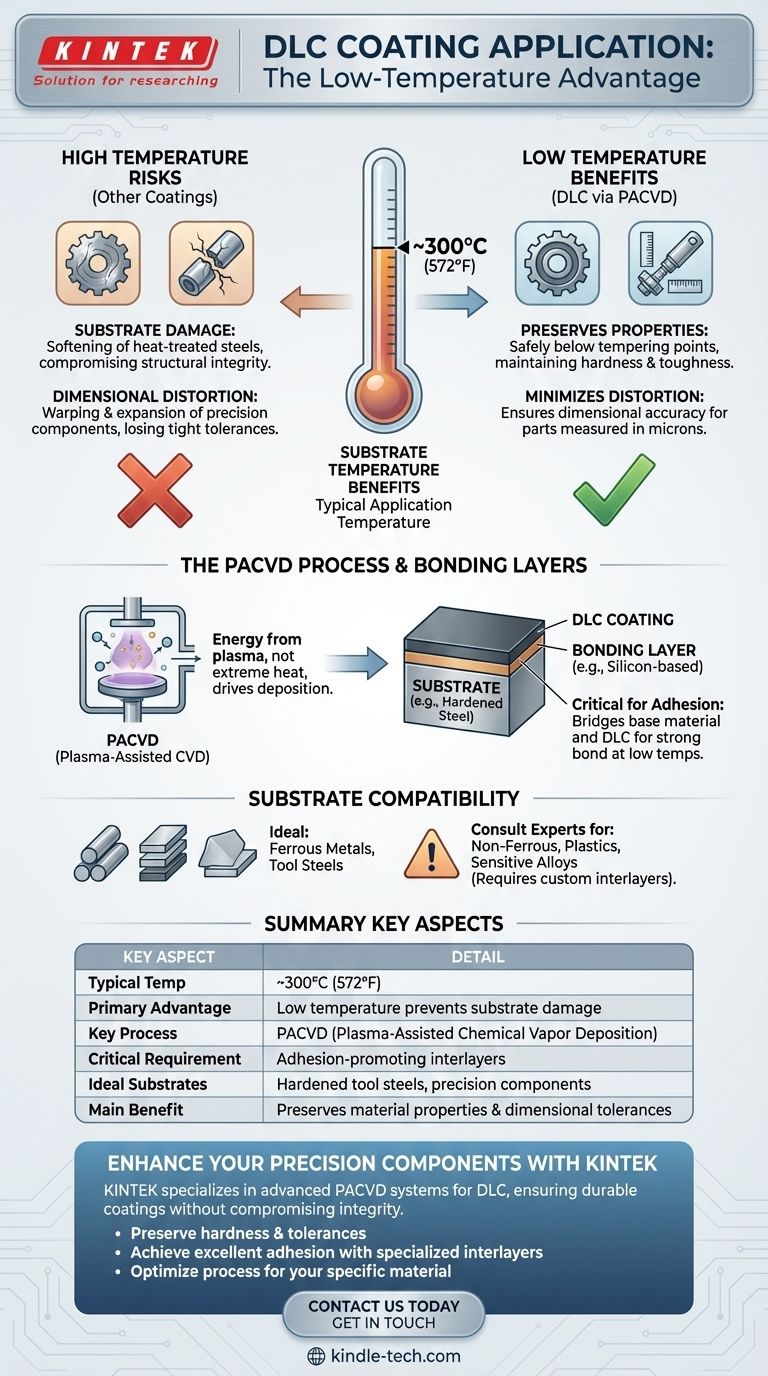

In der Praxis werden diamantähnliche Kohlenstoffschichten (DLC) bei relativ niedrigen Temperaturen, typischerweise um 300°C (572°F), aufgetragen. Dies ist ein wesentlicher Vorteil des Verfahrens, diese Temperatur wird jedoch nur bei ausgezeichneter Haftung erreicht, wenn spezifische Haftschichten zur Vorbereitung des Substratmaterials verwendet werden.

Die Kernbotschaft ist, dass DLC als „Niedertemperatur“-Beschichtungsverfahren gilt. Dies macht es für viele wärmebehandelte und dimensionssensible Komponenten geeignet, die durch Hochtemperatur-PVD- oder CVD-Verfahren beschädigt würden.

Warum die Anwendungstemperatur ein kritischer Faktor ist

Die für ein Beschichtungsverfahren erforderliche Temperatur ist kein geringfügiges Detail; sie ist oft die primäre Einschränkung, die darüber entscheidet, ob eine Beschichtung für eine bestimmte Anwendung praktikabel ist. Hohe Temperaturen können das Teil, das Sie verbessern möchten, grundlegend verändern.

Erhaltung der Materialeigenschaften

Viele Hochleistungskomponenten wie Werkzeugstähle, Lagerlaufbahnen und Spritzgussformen durchlaufen präzise Wärmebehandlungsprozesse, um eine bestimmte Härte und Zähigkeit zu erreichen.

Wenn ein Beschichtungsverfahren eine Temperatur erfordert, die die Endanlasstemperatur des Materials überschreitet, wird das Substrat erweicht, wodurch die Wärmebehandlung effektiv rückgängig gemacht und die strukturelle Integrität des Teils beeinträchtigt wird. Der Bereich unter 300°C für DLC liegt sicher unter dem Anlasspunkt der meisten gängigen Werkzeugstähle.

Minimierung von Dimensionsverzerrungen

Präzision ist in der modernen Technik von größter Bedeutung. Komponenten wie Hydraulikkolben, Einspritzdüsen und optische Formen haben Toleranzen, die in Mikrometern gemessen werden.

Die Aussetzung dieser Teile übermäßiger Hitze kann dazu führen, dass sie sich verziehen, ausdehnen oder verformen, wodurch sie unbrauchbar werden. Die niedrige Temperatur der DLC-Abscheidung minimiert das Risiko thermischer Verzerrungen erheblich und erhält die kritischen Abmessungen des fertigen Teils.

Der Abscheidungsprozess: Mehr als nur Hitze

Die Temperatur ist keine isolierte Variable; sie ist ein Teil eines komplexen Systems, das die Abscheidungsmethode und die Substratvorbereitung umfasst.

PACVD ermöglicht niedrige Temperaturen

DLC wird häufig mittels plasmaunterstützter chemischer Gasphasenabscheidung (PACVD) aufgetragen. Bei diesem Verfahren wird ein energiereiches Plasma verwendet, um Vorläufergase aufzuspalten und den Kohlenstofffilm abzuscheiden.

Die Energie des Plasmas und nicht extreme thermische Energie treibt die Reaktion an. Dies ermöglicht die Abscheidung bei einer viel niedrigeren Temperatur im Vergleich zu herkömmlichen CVD- oder einigen PVD-Verfahren, die 500°C überschreiten können.

Die entscheidende Rolle der Haftschichten

Das Erreichen einer starken Haftung bei niedrigen Temperaturen ist eine erhebliche Herausforderung. Der Verweis hebt die Lösung korrekt hervor: die Verwendung von haftungsvermittelnden Zwischenschichten.

Bevor die DLC aufgetragen wird, wird eine sehr dünne Haftschicht, oft auf Siliziumbasis, auf das Substrat aufgebracht. Diese Schicht wirkt als Brücke und erzeugt eine starke chemische und mechanische Bindung zwischen dem Basismaterial (wie Stahl) und dem nachfolgenden DLC-Film. Ohne diese Schicht würde die Beschichtung unter Belastung wahrscheinlich versagen.

Die Kompromisse verstehen

Obwohl die niedrige Temperatur von DLC ein großer Vorteil ist, bringt sie Überlegungen mit sich, die für ein erfolgreiches Ergebnis verwaltet werden müssen.

Substratverträglichkeit und -vorbereitung

Das Verfahren ist im Vergleich zu anderen Hartbeschichtungen „Niedertemperatur“, aber 300°C sind immer noch zu heiß für viele Kunststoffe und einige Legierungen mit niedrigem Schmelzpunkt.

Darüber hinaus sind Eisenmetalle wie Stahl ideale Substrate. Andere Materialien wie Aluminium-, Titan- oder Kupferlegierungen erfordern spezialisierte und oft proprietäre Zwischenschichtsysteme, um Unterschiede in der Wärmeausdehnung zu steuern und eine ordnungsgemäße Haftung zu gewährleisten.

Prozesskontrolle ist alles

Die endgültigen Eigenschaften einer DLC-Beschichtung – ihre Härte, Reibung und Haftung – werden durch ein sorgfältiges Gleichgewicht zwischen Gaschemie, Plasmadichte und Temperatur gesteuert.

Ein seriöser Beschichtungsanbieter stellt die Kammer nicht einfach auf 300°C ein. Er optimiert den gesamten Prozess für ein bestimmtes Substrat und eine bestimmte Anwendung und stellt sicher, dass die Temperatur die beste Balance der Eigenschaften liefert, ohne das Teil zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Eignung der DLC-Anwendungstemperatur hängt direkt vom Material Ihrer Komponente und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von gehärteten Stählen liegt: DLC ist eine ausgezeichnete Wahl, da die Prozesstemperatur typischerweise deutlich unter dem Anlasspunkt liegt und die Härte des Substrats erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen liegt: Die niedrige Abscheidungstemperatur von DLC macht es zu einer überlegenen Option gegenüber Hochtemperaturverfahren und minimiert das Risiko von Teileverformungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Nichteisen- oder empfindlichen Materialien liegt: Sie müssen einen Beschichtungsspezialisten konsultieren, um kundenspezifische Zwischenschichtlösungen zu besprechen, die für eine ordnungsgemäße Haftung und Substratsicherheit erforderlich sind.

Letztendlich ist das Verständnis der Beziehung zwischen Temperatur, Prozess und Substrat der Schlüssel zur erfolgreichen Nutzung der einzigartigen Vorteile von DLC.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Detail |

|---|---|

| Typische Anwendungstemperatur | ~300°C (572°F) |

| Hauptvorteil | Niedrige Temperatur verhindert Substratschäden |

| Schlüsselprozess | Plasmaunterstützte chemische Gasphasenabscheidung (PACVD) |

| Kritische Anforderung | Haftungsvermittelnde Zwischenschichten (z. B. auf Siliziumbasis) |

| Ideale Substrate | Gehärtete Werkzeugstähle, Präzisionskomponenten |

| Hauptnutzen | Erhält Materialeigenschaften und Maßtoleranzen |

Sind Sie bereit, Ihre Präzisionskomponenten mit einer Niedertemperatur-DLC-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik, einschließlich PACVD-Systemen, die für DLC-Anwendungen optimiert sind. Unsere Expertise stellt sicher, dass Ihre wärmebehandelten Stähle und dimensionssensiblen Teile eine haltbare, hochleistungsfähige Beschichtung erhalten, ohne ihre strukturelle Integrität zu beeinträchtigen.

Wir helfen Ihnen dabei:

- Erhalt der Substrathärte und Toleranzen

- Erreichen einer ausgezeichneten Haftung der Beschichtung durch spezielle Zwischenschichten

- Optimierung des Beschichtungsprozesses für Ihr spezifisches Material und Ihre Anwendung

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere DLC-Lösungen Ihre Verschleiß- und Reibungsprobleme lösen können. Nehmen Sie Kontakt mit unseren Experten auf für eine maßgeschneiderte Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur