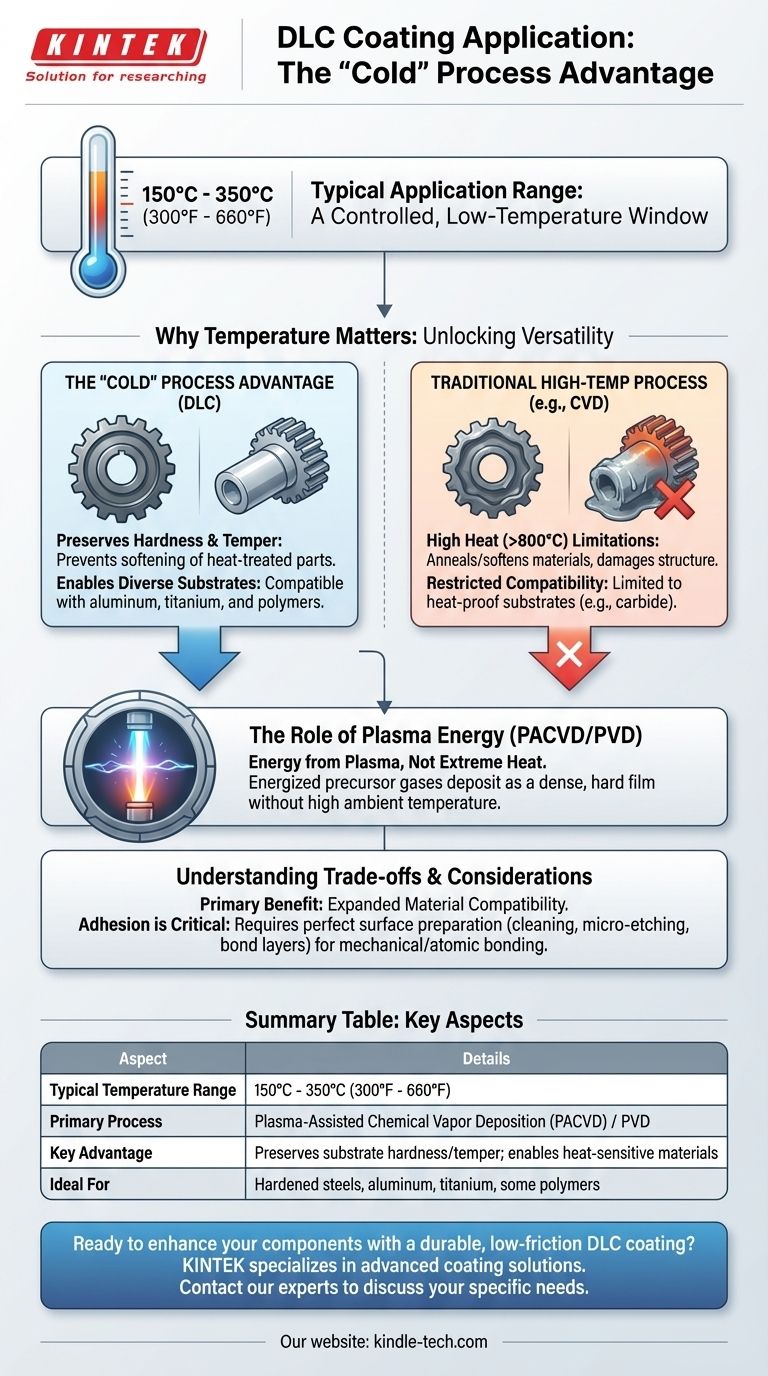

Die Anwendungstemperatur für DLC-Beschichtungen ist kein einzelner Wert, sondern ein kontrollierter Bereich. Dieser Prozess findet typischerweise bei relativ niedrigen Temperaturen statt, im Allgemeinen zwischen 150°C und 350°C (ungefähr 300°F bis 660°F). Dieses Niedertemperaturfenster ist ein definierendes Merkmal und ein Hauptvorteil der Technologie, da es den Einsatz auf Materialien ermöglicht, die der extremen Hitze anderer Beschichtungsverfahren nicht standhalten.

Die entscheidende Erkenntnis ist, dass die Abscheidung von diamantähnlichem Kohlenstoff (DLC) im Vergleich zu herkömmlichen Hartbeschichtungen im Grunde ein „kaltes“ Verfahren ist. Diese niedrige Abscheidungstemperatur ermöglicht es, dass die Beschichtung auf einer Vielzahl von Materialien, einschließlich wärmebehandelter Stähle, Aluminium und sogar einiger Polymere, aufgebracht werden kann, ohne deren zugrunde liegende Struktur oder Eigenschaften zu beschädigen.

Warum die Temperatur der Schlüssel zur Vielseitigkeit von DLC ist

Die Temperatur eines Beschichtungsprozesses wirkt sich direkt auf die Materialien aus, auf die er angewendet werden kann. Die relativ geringe Hitze der DLC-Anwendung ist keine Einschränkung, sondern ihr wichtigstes Merkmal, das durch die Physik des Prozesses selbst bedingt ist.

Erhaltung der Materialhärte und Anlasszustand

Viele Hochleistungskomponenten, wie Werkzeugstähle, Zahnräder und Spritzgussformen, durchlaufen präzise Wärmebehandlungsprozesse, um eine bestimmte Härte und Zähigkeit (Anlasszustand) zu erreichen.

Die Anwendung einer herkömmlichen Hochtemperaturbeschichtung, die 800°C (1475°F) überschreiten kann, würde diese Teile anlassen oder erweichen, wodurch ihre konstruierten Eigenschaften zerstört und sie unbrauchbar würden. Die niedrige Temperatur des DLC-Prozesses stellt sicher, dass der Anlasszustand und die strukturelle Integrität des Substrats unberührt bleiben.

Ermöglichung einer breiteren Palette von Substraten

Die Anforderung geringer Hitze öffnet die Tür zur Beschichtung von Materialien, die mit Hochtemperaturprozessen grundsätzlich inkompatibel sind.

Dazu gehören Nichteisenmetalle wie Aluminium und Titan, die niedrigere Schmelz- oder Verformungspunkte aufweisen. Es wird auch möglich, bestimmte Hochleistungspolymere und andere temperaturempfindliche Verbundwerkstoffe zu beschichten.

Die Rolle der Plasmaenergie

DLC-Beschichtungen werden typischerweise mittels eines Verfahrens namens Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD) oder einer Form der Physikalischen Gasphasenabscheidung (PVD) aufgetragen.

Anstatt sich ausschließlich auf thermische Energie (extreme Hitze) zur Erzeugung der Beschichtung zu verlassen, nutzen diese Methoden ein energiereiches Plasmafeld. Das Plasma regt die Moleküle des Vorläufergases (wie die im Prozess erwähnten Kohlenwasserstoffe) an, wodurch sie zerfallen und sich als dichter, harter Film auf der Oberfläche der Komponente abscheiden können, ohne hohe Umgebungstemperaturen zu erfordern.

Verständnis der Kompromisse und Überlegungen

Obwohl die niedrige Temperatur ein starker Vorteil ist, ist es wichtig, ihren Kontext und ihre Auswirkungen im Vergleich zu anderen Methoden zu verstehen.

Der Vorteil des „kalten“ Prozesses

Der Hauptvorteil liegt auf der Hand: Materialverträglichkeit. Sie können die überlegene Härte, die geringe Reibung und die Verschleißfestigkeit von DLC zu Komponenten hinzufügen, die durch andere Beschichtungsprozesse zerstört würden. Dies erweitert die Design- und Entwicklungsmöglichkeiten drastisch.

Vergleich mit Hochtemperaturprozessen

Im Gegensatz dazu erfordern herkömmliche Chemische Gasphasenabscheidungs (CVD)-Beschichtungen oft Temperaturen von 900°C bis 1100°C. Obwohl diese extrem dicke und haltbare Beschichtungen erzeugen können, ist ihr Einsatz auf Materialien beschränkt, die der Hitze standhalten können, wie z. B. Wolframkarbid.

Haftung erfordert perfekte Vorbereitung

Da der DLC-Prozess keine tiefe, thermisch diffundierte Bindung mit dem Substrat erzeugt, ist die Erzielung einer perfekten Haftung von entscheidender Bedeutung. Die Bindung ist hauptsächlich mechanisch und atomar.

Dies bedeutet, dass die Oberflächenvorbereitung – einschließlich Ultraschallreinigung, Mikroätzung und der Auftrag spezifischer Haftschichten – für den Erfolg der Beschichtung absolut vorrangig ist. Jeder Fehler bei der Vorbereitung führt zu schlechter Haftung.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl sollte durch das Material, mit dem Sie arbeiten, und Ihre Leistungsziele bestimmt werden. Die Prozesstemperatur ist oft der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von gehärteten Stählen oder Präzisionskomponenten liegt: Der Standard-DLC-Prozess unter 350°C ist ideal, da er den sorgfältig eingestellten Anlasszustand oder die kritischen Abmessungen des Materials nicht verändert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Aluminium, Titan oder anderen Nichteisenlegierungen liegt: DLC ist aufgrund seiner niedrigen Auftragstemperatur eine der wenigen Hochleistungs-Hartbeschichtungen, die für diese Materialien geeignet sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit bei einem hitzebeständigen Substrat (z. B. Karbid) liegt: Sie können auch Hochtemperatur-CVD-Beschichtungen in Betracht ziehen, aber DLC bietet oft eine überlegene Kombination aus geringer Reibung, Härte und Kosteneffizienz.

Letztendlich ermöglicht Ihnen das Verständnis der Niedertemperaturnatur des DLC-Prozesses, eine breitere Palette von Materialien ohne Kompromisse zu verbessern und zu schützen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Typischer Temperaturbereich | 150°C - 350°C (300°F - 660°F) |

| Hauptverfahren | Plasmaunterstützte Chemische Gasphasenabscheidung (PACVD) / PVD |

| Hauptvorteil | Erhält die Härte und den Anlasszustand des Substrats; ermöglicht die Beschichtung von hitzeempfindlichen Materialien |

| Ideal für | Gehärtete Stähle, Aluminium, Titan und einige Polymere |

Bereit, Ihre Komponenten mit einer langlebigen, reibungsarmen DLC-Beschichtung aufzuwerten?

KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen für Labor- und Industrieanwendungen. Unsere Expertise stellt sicher, dass Ihre gehärteten Stähle, Aluminiumlegierungen und anderen temperaturempfindlichen Materialien eine Hochleistungs-DLC-Beschichtung erhalten, ohne ihre strukturelle Integrität zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien die perfekte Beschichtungslösung für Ihre spezifischen Anforderungen bieten können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen