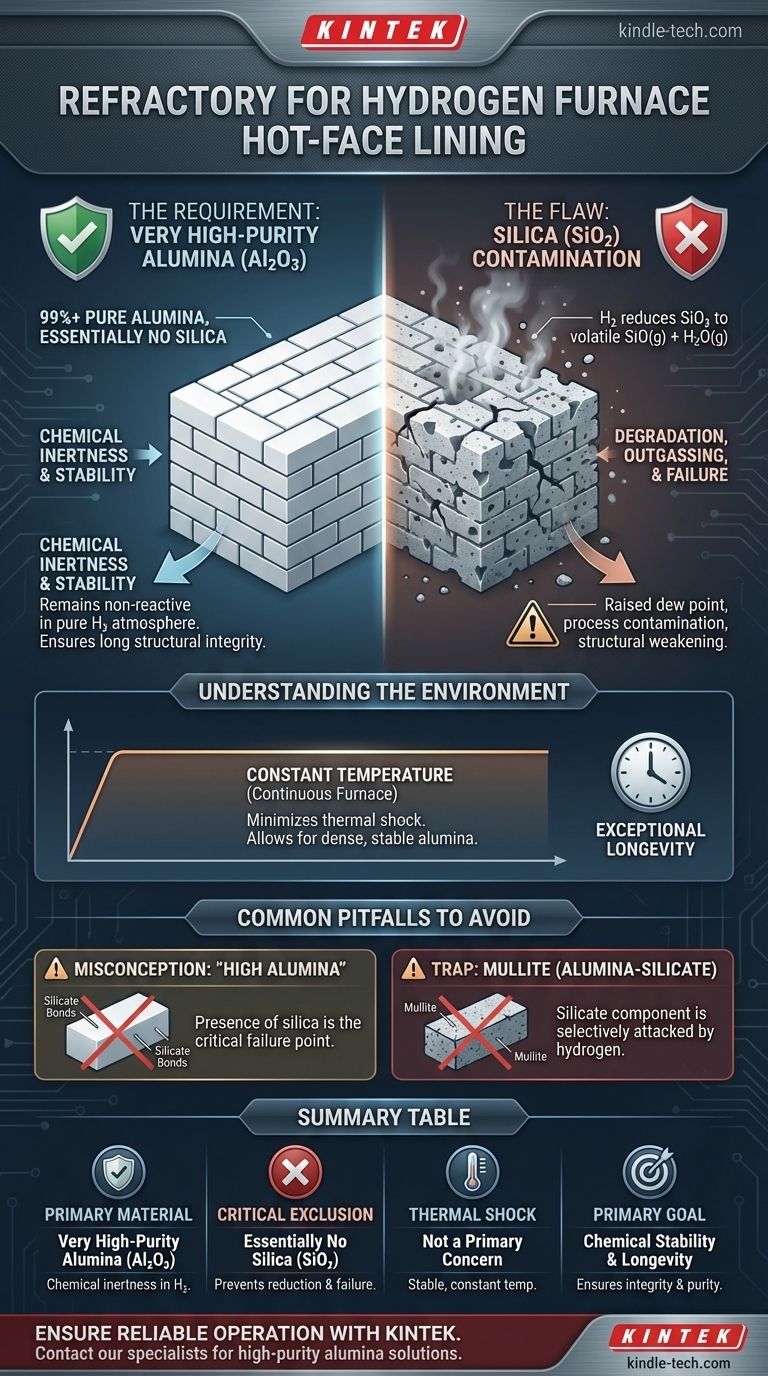

Für die Heißgasauskleidung in der heißen Zone eines kontinuierlichen Wasserstoffofens ist die definitive Anforderung ein hoch reines Aluminiumoxid-Feuerfestmaterial mit praktisch keinem Siliziumdioxid. Diese spezifische Materialwahl wird durch die einzigartige chemische Umgebung bestimmt, die durch Hochtemperaturwasserstoff entsteht, wo Materialstabilität von größter Bedeutung ist.

Das Kernprinzip ist nicht nur Hitzebeständigkeit, sondern chemische Inertheit. Standard-Feuerfestmaterialien, die Siliziumdioxid enthalten, reagieren chemisch mit heißem Wasserstoff, was zu einer schnellen Degradation der Ofenauskleidung und einer Kontamination der Prozessatmosphäre führt.

Die Chemie hinter der Anforderung

Die Auswahl eines feuerfesten Materials für einen Wasserstoffofen ist eine Lektion in Hochtemperaturchemie. Die falsche Wahl verschleißt nicht nur; sie zerfällt aktiv.

Warum hoch reines Aluminiumoxid (Al₂O₃) unerlässlich ist

Hoch reines Aluminiumoxid (Aluminiumoxid) wird gewählt, weil es eines der stabilsten verfügbaren Oxide ist.

Bei den Betriebstemperaturen dieser Öfen bleibt es in einer reinen Wasserstoffatmosphäre nahezu vollständig unreaktiv. Diese chemische Stabilität gewährleistet die strukturelle Integrität der Ofenauskleidung über lange Zeiträume.

Der kritische Fehler von Siliziumdioxid (SiO₂)

Siliziumdioxid ist ein häufiger Bestandteil vieler Hochtemperatur-Feuerfestmaterialien, aber es ist ein Schwachpunkt in einer Wasserstoffumgebung.

Bei erhöhten Temperaturen reduziert gasförmiger Wasserstoff Siliziumdioxid (SiO₂) zu flüchtigem Siliziummonoxid (SiO)-Gas und Wasserdampf (H₂O). Diese Reaktion entfernt physisch Material aus dem feuerfesten Stein und schwächt seine Struktur.

Folgen einer Siliziumdioxid-Kontamination

Das Vorhandensein selbst kleiner Mengen an Siliziumdioxid in der Auskleidung der heißen Zone führt zu kaskadierenden Problemen.

Das Ausgasen von Wasserdampf erhöht den Taupunkt im Ofen, was für den empfindlichen Prozess schädlich sein kann. Darüber hinaus beeinträchtigt die Degradation des feuerfesten Materials die strukturelle Integrität des Ofens, was zu einem vorzeitigen und kostspieligen Ausfall führt.

Verständnis der Betriebsumgebung

Der Aufbau eines kontinuierlichen Ofens schafft eine einzigartige Reihe von Bedingungen, die die Wahl des feuerfesten Materials beeinflussen.

Konstante Temperatur minimiert thermische Spannungen

In der heißen Zone eines kontinuierlichen Ofens wird die Temperatur über längere Zeiträume auf einem konstanten Sollwert gehalten.

Da das feuerfeste Material keinen schnellen Heiz- und Kühlzyklen ausgesetzt ist, ist die Beständigkeit gegen thermische Spannungen kein primäres Konstruktionskriterium. Dies ermöglicht die Verwendung von dichten, hoch reinen Aluminiumoxidmaterialien, die für Anwendungen mit erheblichen Temperaturschwankungen sonst zu spröde wären.

Stabilität bedeutet Langlebigkeit

Die Kombination aus einem chemisch inerten Material (hoch reines Aluminiumoxid) und einer stabilen Betriebstemperatur führt zu einer außergewöhnlichen Lebensdauer.

Eine korrekt spezifizierte und installierte Heißgasauskleidung kann viele Jahre ohne signifikante Degradation halten und ist somit eine äußerst zuverlässige und kostengünstige Langzeitlösung.

Häufige Fallstricke, die es zu vermeiden gilt

Ein Missverständnis der zugrunde liegenden Chemie ist die häufigste Fehlerquelle bei der Auswahl von feuerfesten Materialien für diese Anwendung.

Der Irrtum "Hoch-Aluminiumoxid"

Die bloße Spezifikation eines "Hoch-Aluminiumoxid"-Feuerfestmaterials ist unzureichend und kann irreführend sein. Viele als Hoch-Aluminiumoxid klassifizierte Feuerfestmaterialien verwenden immer noch Silikatbindungen oder enthalten erhebliche Mengen an Siliziumdioxid.

Die nahezu vollständige Abwesenheit von Siliziumdioxid ist die entscheidende Spezifikation, nicht nur ein hoher Prozentsatz an Aluminiumoxid.

Die Aluminiumsilikat-Falle

Feuerfeste Materialien wie Mullit (ein Aluminiumsilikat) sind für viele Hochtemperaturanwendungen hervorragend geeignet, aber für die heiße Zone eines Wasserstoffofens ungeeignet.

Die "Silikat"-Komponente wird selektiv durch den Wasserstoff angegriffen, was zu den gleichen Fehlermodi führt, die oben beschrieben wurden. Priorisieren Sie in dieser spezifischen Zone immer die Reinheit gegenüber anderen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Um den betrieblichen Erfolg sicherzustellen, muss Ihre Spezifikation für feuerfeste Materialien von den chemischen Anforderungen der Wasserstoffatmosphäre bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Ofenlebensdauer und Prozessreinheit liegt: Sie müssen auf eine Spezifikation von über 99 % reinem Aluminiumoxid mit dem geringstmöglichen Siliziumdioxidgehalt bestehen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und der Vermeidung ungeplanter Ausfallzeiten liegt: Priorisieren Sie die chemische Kompatibilität mit Wasserstoff über alle anderen Materialeigenschaften, einschließlich Kosten oder Beständigkeit gegen thermische Spannungen.

- Wenn Sie einen bestehenden Ofen oder eine Reparatur bewerten: Ein wichtiger diagnostischer Schritt ist die Analyse der Zusammensetzung des feuerfesten Materials auf Siliziumdioxid, da dessen Vorhandensein ein direkter Indikator für einen möglichen Ausfall ist.

Letztendlich basiert die Auswahl des richtigen feuerfesten Materials auf dem klaren Verständnis, dass in einem Wasserstoffofen die Atmosphäre selbst das korrosivste Element ist.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Anforderung | Warum es wichtig ist |

|---|---|---|

| Primärmaterial | Hoch reines Aluminiumoxid (Al₂O₃) | Bietet chemische Inertheit in einer Wasserstoffatmosphäre. |

| Kritischer Ausschluss | Praktisch kein Siliziumdioxid (SiO₂) | Verhindert die Reduktion durch Wasserstoff, die zur Bildung flüchtiger Gase und zum Versagen der Auskleidung führt. |

| Beständigkeit gegen thermische Spannungen | Keine primäre Sorge | Der kontinuierliche Ofen arbeitet bei einer stabilen, konstanten Temperatur. |

| Hauptziel | Chemische Stabilität & Langlebigkeit | Gewährleistet Ofenintegrität, Prozessreinheit und vermeidet kostspielige Ausfallzeiten. |

Stellen Sie sicher, dass Ihr Wasserstoffofen jahrelang zuverlässig arbeitet. Die falsche Wahl des feuerfesten Materials führt zu schneller Degradation und Prozesskontamination. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich hoch reiner Aluminiumoxid-Feuerfestmaterialien, die speziell für anspruchsvolle Umgebungen wie Wasserstofföfen entwickelt wurden. Unsere Experten können Ihnen helfen, die richtigen Materialien auszuwählen, um Ihre Investition zu schützen und die Prozessintegrität aufrechtzuerhalten.

Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung zur idealen feuerfesten Lösung für Ihre Anwendung.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung