Kurz gesagt, Öfen zum Sintern von Keramik werden grob in zwei Hauptbetriebsarten eingeteilt: Chargenöfen für geringere Mengen und kontinuierliche Öfen für die Hochvolumenproduktion. Spezifische Designs, die häufig in industriellen Umgebungen verwendet werden, sind Rollenherdöfen, Schubplattenöfen und Hubbodenöfen, wobei kundenspezifische Öfen für hochspezialisierte Anwendungen erhältlich sind.

Die Wahl eines Sinterofens besteht nicht darin, einen einzigen "besten" Typ zu finden. Es geht darum, das Betriebsmodell des Ofens – Batch, kontinuierlich oder kundenspezifisch – an Ihr spezifisches Produktionsvolumen, Ihre Materialanforderungen und die gewünschten Endprodukteigenschaften anzupassen.

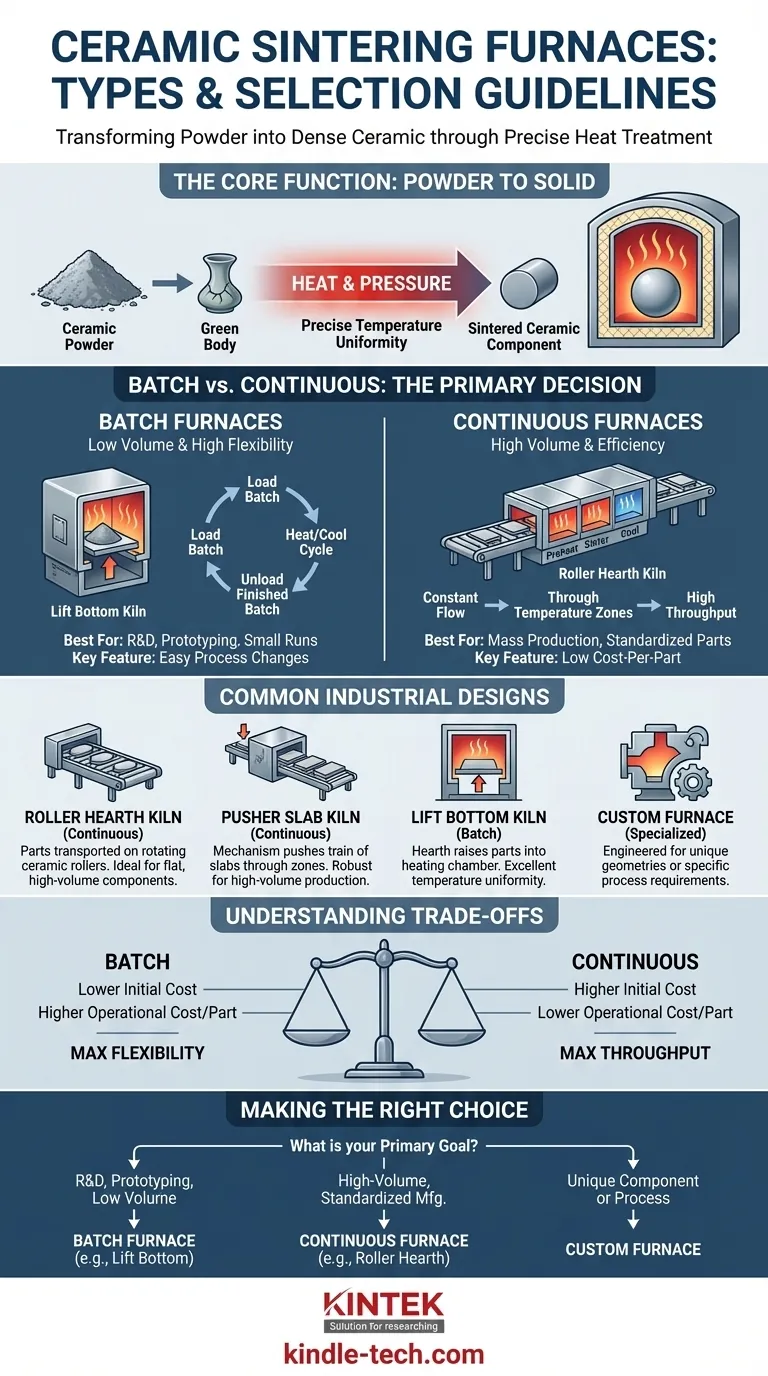

Die Kernfunktion: Pulver in einen Feststoff umwandeln

Bevor wir Ofentypen vergleichen, ist es entscheidend, den Prozess zu verstehen, den sie erleichtern sollen. Sintern ist eine Hochtemperatur-Wärmebehandlung, die Keramikkomponenten verfestigt.

Vom Grünkörper zur dichten Keramik

Der Prozess beginnt mit einem "Grünkörper" – einem zerbrechlichen Teil, der aus Keramikpulvern geformt wird. Der Sinterofen wendet präzise Wärme an, wodurch sich die einzelnen Partikel verbinden und verschmelzen. Dies verdichtet das Material und verwandelt es von einer empfindlichen Form in eine harte, starke Keramikkomponente mit hervorragenden Endprodukten.

Die entscheidende Rolle der Temperaturgleichmäßigkeit

Der Erfolg des Sinterns hängt von präziser Temperaturregelung und Gleichmäßigkeit ab. Der Ofen muss über das gesamte Teil und während des gesamten Produktionslaufs eine konstante Temperatur aufrechterhalten. Moderne Öfen erreichen dies durch Funktionen wie fortschrittliche Steuerungssysteme und hocheffiziente Keramikfaserisolierung.

Batch vs. Kontinuierlich: Die primäre Entscheidung

Die grundlegendste Unterscheidung zwischen Sinteröfen ist ihre Betriebsart. Diese Wahl wirkt sich direkt auf Produktionskapazität, Flexibilität und Kosten aus.

Chargenöfen: Für Flexibilität und Entwicklung

Chargenöfen, wie z.B. Hubbodenöfen, verarbeiten jeweils einen Satz oder eine "Charge" von Teilen. Die Teile werden beladen, der Ofen durchläuft seinen Heiz- und Kühlzyklus, und die fertige Charge wird entladen.

Diese Öfen sind ideal für die Kleinserienproduktion, Forschung und Entwicklung (F&E) und Prototypenbau. Ihr Hauptvorteil ist die Flexibilität; Sie können die Zyklusparameter für verschiedene Produkte leicht ändern.

Kontinuierliche Öfen: Für Effizienz und Massenproduktion

Kontinuierliche Öfen, wie Rollenherdöfen oder Schubplattenöfen, sind für einen konstanten Materialfluss ausgelegt. Teile bewegen sich kontinuierlich durch verschiedene Temperaturzonen innerhalb des Ofens, was eine hohe Ausbringungsmenge ermöglicht.

Diese Systeme sind die Arbeitspferde der mittleren bis hohen Volumenfertigung. Sie bieten außergewöhnliche Effizienz und Konsistenz für standardisierte Produkte, da der Prozess im stationären Zustand abläuft.

Gängige Ofenkonstruktionen erklärt

Obwohl viele Variationen existieren, sind einige Designs in der industriellen Keramiksintern weit verbreitet.

Rollenherdöfen

Bei dieser kontinuierlichen Bauweise werden die Teile auf Tabletts oder direkt auf Keramikrollen platziert, die sie durch den Ofen transportieren. Diese Methode eignet sich hervorragend für die Verarbeitung großer Mengen flacher oder stabiler Komponenten.

Schubplattenöfen

Hier werden Teile auf Keramikplatten oder -platten geladen. Ein hydraulischer oder mechanischer "Schieber"-Mechanismus schiebt den Zug der Platten intermittierend durch die Heizzonen des Ofens. Dies ist eine weitere robuste Lösung für die kontinuierliche Hochvolumenproduktion.

Hubbodenöfen

Ein gängiger Typ von Chargenofen, bei dem der Ofenkörper stationär ist und der Herd (oder "Boden"), der die Teile hält, für den Heizzyklus in ihn hineingehoben wird. Dieses Design bietet eine ausgezeichnete Temperaturgleichmäßigkeit und ist gut geeignet für große oder komplexe Teile.

Kundenspezifische Öfen

Wenn ein Standarddesign die Anforderungen einer einzigartigen Teilegeometrie, atmosphärischen Bedingung oder Temperaturprofils nicht erfüllen kann, wird ein kundenspezifischer Ofen konstruiert. Diese werden nach den genauen Spezifikationen der Anwendung gebaut, um optimale Ergebnisse für die Entwicklung oder Produktion von Nischenprodukten zu gewährleisten.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert ein Abwägen konkurrierender Prioritäten. Es gibt keine Einheitslösung.

Anschaffungskosten vs. Betriebskosten

Chargenöfen haben typischerweise eine geringere Anfangsinvestition, aber höhere Betriebskosten pro Teil aufgrund weniger effizienter Energienutzung und manueller Be- und Entladung.

Kontinuierliche Öfen erfordern eine erhebliche Anfangsinvestition, liefern aber bei hohen Stückzahlen deutlich geringere Kosten pro Teil, was sie für die Massenproduktion wirtschaftlicher macht.

Flexibilität vs. Durchsatz

Der Kernkompromiss ist Flexibilität versus Durchsatz. Chargenöfen bieten maximale Flexibilität, um Prozesse für verschiedene Produkte zu ändern. Kontinuierliche Öfen priorisieren maximalen Durchsatz für einen einzigen, optimierten Prozess.

Die richtige Wahl für Ihr Ziel treffen

Ihr Produktionsziel sollte der primäre Treiber Ihrer Ofenauswahl sein.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prototypenbau oder Kleinserien-Spezialteilen liegt: Ein Chargenofen bietet die notwendige Prozessflexibilität und eine überschaubare Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Fertigung liegt: Ein kontinuierlicher Ofen, wie ein Rollenherd- oder Schubplattenofen, bietet die niedrigsten Kosten pro Teil und die höchste Effizienz.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen Komponente oder einem hochspezifischen Prozess liegt: Ein kundenspezifisch konstruierter Ofen ist der direkteste Weg, um sicherzustellen, dass Ihre technischen Anforderungen kompromisslos erfüllt werden.

Letztendlich ist die Auswahl des richtigen Sinterofens eine strategische Entscheidung, die die Effizienz, Kosten und Qualität Ihrer endgültigen Keramikkomponenten direkt beeinflusst.

Zusammenfassungstabelle:

| Ofentyp | Betrieb | Am besten geeignet für | Hauptmerkmale |

|---|---|---|---|

| Chargenöfen | Einzelne Chargen werden nacheinander verarbeitet | F&E, Prototypenbau, Kleinserien | Hohe Flexibilität, einfache Prozessänderungen |

| Kontinuierliche Öfen | Konstanter Teilefluss | Mittel- bis Hochvolumenproduktion | Hoher Durchsatz, niedrige Kosten pro Teil |

| Kundenspezifische Öfen | Auf spezifische Bedürfnisse zugeschnitten | Einzigartige Geometrien oder Prozesse | Konstruiert für exakte Anwendungsanforderungen |

Bereit, Ihren Keramik-Sinterprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Ofenlösungen für Labore und Produktionsstätten. Egal, ob Sie einen flexiblen Chargenofen für F&E oder ein hocheffizientes kontinuierliches System für die Fertigung benötigen, unsere Expertise gewährleistet präzise Temperaturregelung, Gleichmäßigkeit und Zuverlässigkeit für Ihre Keramikkomponenten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und hervorragende Sinterergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird für ein Pyrolyselabor benötigt? Den richtigen Reaktor für Ihre Forschung auswählen