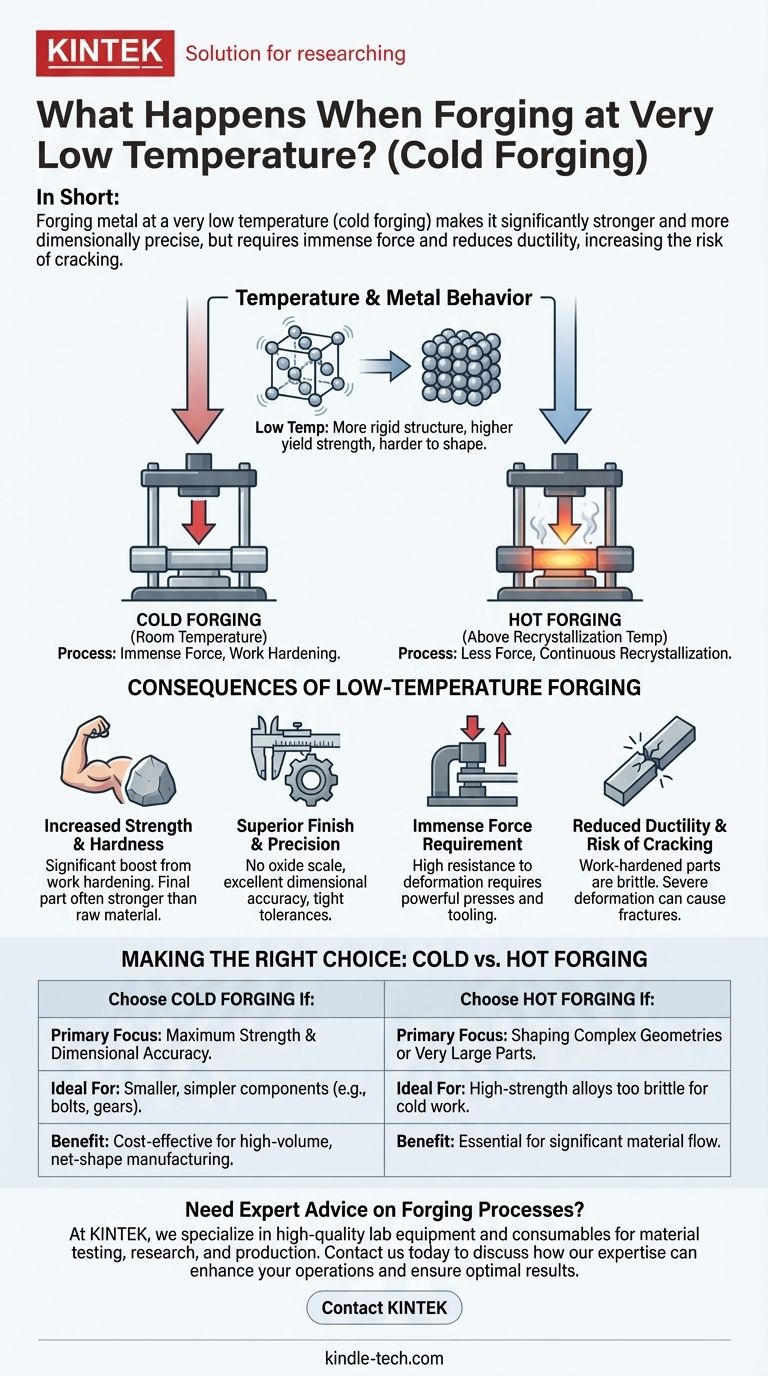

Kurz gesagt, das Schmieden eines Metalls bei sehr niedriger Temperatur macht das Material erheblich fester und maßgenauer, allerdings zu einem hohen Preis. Dieser als Kaltumformen bekannte Prozess erfordert immense Kraft, um das Metall zu formen, und verringert seine Duktilität drastisch, wodurch das Risiko steigt, dass das Material während des Vorgangs reißt oder bricht.

Die Temperatur, bei der Sie Metall schmieden, ist nicht einfach eine Frage der Präferenz; sie ist ein grundlegender technischer Kompromiss. Durch die Senkung der Temperatur opfert man die Verarbeitbarkeit des Materials, um eine überlegene Festigkeit, Härte und Oberflächengüte im Endprodukt zu erzielen.

Die entscheidende Rolle der Temperatur beim Schmieden

Um die Folgen des Niedertemperaturschmiedens zu verstehen, müssen wir zunächst verstehen, wie die Temperatur die Grundeigenschaften eines Metalls verändert. Es ist ein Gleichgewicht zwischen der einfachen Formbarkeit des Materials und der Erzielung der gewünschten Endmerkmale.

Wie die Temperatur das Metallverhalten beeinflusst

Wärme führt Energie in die Kristallstruktur eines Metalls ein und ermöglicht es seinen Atomen, sich freier zu bewegen. Dadurch wird das Metall weicher, formbarer und duktiler – was bedeutet, dass es gedehnt und geformt werden kann, ohne zu brechen.

Umgekehrt ist die Atomstruktur bei niedrigen Temperaturen starrer. Die Streckgrenze des Materials (sein Widerstand gegen dauerhafte Verformung) ist viel höher, was die Formgebung erheblich erschwert.

Definition des Schmiedens bei „niedriger Temperatur“

Wenn wir vom Schmieden bei „sehr niedriger Temperatur“ sprechen, meinen wir typischerweise einen Prozess, der bei oder nahe Raumtemperatur durchgeführt wird. Dies wird formal als Kaltumformen bezeichnet.

Dies steht im Gegensatz zum Warmumformen, bei dem das Metall über seine Rekristallisationstemperatur erhitzt wird. Bei dieser hohen Temperatur bildet sich die innere Struktur des Materials während der Bearbeitung kontinuierlich neu, wodurch verhindert wird, dass es spröde wird.

Der Mechanismus der Kaltverfestigung

Die Verformung von Metall bei niedrigen Temperaturen verändert seine innere Struktur grundlegend durch einen Prozess, der als Kaltverfestigung (oder Verformungshärtung) bezeichnet wird.

Wenn das Metall gepresst und geformt wird, entstehen Verschiebungen und Defekte innerhalb seines Kristallgitters. Diese Unvollkommenheiten behindern sich gegenseitig und erschweren es den Kristallflächen zunehmend, aneinander vorbeizugleiten. Dieser Widerstand gegen innere Bewegung ist es, der das fertige Teil härter und fester macht.

Folgen des Schmiedens bei niedrigen Temperaturen

Die Entscheidung für das Kaltumformen ist eine bewusste Entscheidung, um bestimmte Ergebnisse zu erzielen. Diese Ergebnisse bringen erhebliche Herausforderungen mit sich, die bewältigt werden müssen.

Vorteil: Erhöhte Festigkeit und Härte

Der Hauptvorteil des Kaltumformens ist die signifikante Steigerung der Zugfestigkeit und Härte durch Kaltverfestigung. Das fertige Bauteil kann viel fester sein als das Rohmaterial, aus dem es hergestellt wurde, und oft fester als ein warmgeformtes oder bearbeitetes Teil.

Vorteil: Überlegene Oberflächengüte und Präzision

Da das Kaltumformen ohne extreme Hitze erfolgt, bildet das Metall keine Oxidschicht (Zunder) auf seiner Oberfläche. Dies führt zu einer glatten, sauberen Oberfläche mit ausgezeichneter Maßhaltigkeit und engen Toleranzen, wodurch die Notwendigkeit kostspieliger sekundärer Bearbeitungsschritte oft entfällt.

Herausforderung: Immenser Kraftaufwand

Die größte Herausforderung beim Kaltumformen ist die massiv erforderliche Kraft. Da das Material hochgradig verformungsbeständig ist, müssen die Pressen und Hämmer außergewöhnlich leistungsstark und robust sein, was zu höheren Ausrüstungs- und Werkzeugkosten führt.

Herausforderung: Reduzierte Duktilität und Rissgefahr

Der Kompromiss für die Festigkeit ist ein Verlust an Duktilität. Ein kaltverfestigtes Teil ist spröder. Wenn die Verformung zu stark oder zu schnell erfolgt, können die inneren Spannungen die Grenzen des Materials überschreiten, was zu Oberflächenrissen oder einem vollständigen Bruch des Werkstücks führen kann.

Die Kompromisse verstehen: Kalt- vs. Warmumformen

Die Wahl zwischen Kalt- und Warmumformen wird ausschließlich durch die Konstruktion des Teils, das verwendete Material und die gewünschten Endeigenschaften bestimmt.

Wann Kaltumformen gewählt werden sollte

Kaltumformen eignet sich ideal für die Herstellung kleinerer, einfacherer Komponenten in großen Stückzahlen, bei denen Festigkeit und Präzision von größter Bedeutung sind. Es eignet sich am besten für weichere, duktilere Metalle wie niedriggekohlten Stahl, Kupfer und Aluminiumlegierungen. Häufige Beispiele sind Schrauben, Bolzen und Autoteile wie Wellen und Zahnräder.

Wann Warmumformen notwendig ist

Warmumformen ist die einzige Option für sehr große Teile oder Teile mit komplexen Formen, die eine erhebliche Materialverformung erfordern. Es ist auch unerlässlich für hochfeste Legierungen (wie Titan oder Nickelbasis-Superlegierungen), die zu spröde sind, um kalt bearbeitet zu werden. Obwohl es weniger Kraft erfordert, führt es zu geringerer Maßhaltigkeit und einer raueren Oberflächengüte.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Schmiedetemperatur ist diejenige, die am besten mit den spezifischen technischen und wirtschaftlichen Anforderungen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Maßhaltigkeit liegt: Kaltumformen ist die überlegene Wahl, vorausgesetzt, Material und Bauteilgeometrie sind für den Prozess geeignet.

- Wenn Ihr Hauptaugenmerk auf der Formgebung komplexer Geometrien oder sehr großer Teile liegt: Warmumformen ist unerlässlich, um die notwendige Materialverformung zu erreichen, ohne dass das Teil versagt.

- Wenn Ihr Hauptaugenmerk auf der Fertigung von Teilen in Nettostruktur bei hohen Stückzahlen liegt: Kaltumformen erweist sich oft langfristig als kosteneffizienter, da Materialverschwendung minimiert und Sekundärbearbeitungen eliminiert werden.

Letztendlich ist die Wahl der Schmiedetemperatur eine strategische Entscheidung, die die gewünschten Endeigenschaften eines Teils gegen die physikalischen Grenzen des Materials und die Fähigkeiten der Ausrüstung abwägt.

Zusammenfassungstabelle:

| Aspekt | Kaltumformen (Niedrige Temperatur) | Warmumformen (Hohe Temperatur) |

|---|---|---|

| Festigkeit & Härte | Deutlich erhöht durch Kaltverfestigung | Geringer, Material ist weicher |

| Maßhaltigkeit | Überlegen, ausgezeichnete Oberflächengüte | Geringer, rauere Oberfläche mit Zunder |

| Erforderliche Kraft | Sehr hoch | Geringer |

| Duktilität | Reduziert, Rissgefahr | Hoch, Material ist formbarer |

| Ideal für | Kleine Teile in hohen Stückzahlen (z. B. Bolzen, Zahnräder) | Große, komplexe Teile, hochfeste Legierungen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Schmiedeverfahrens für Ihr Labor oder Ihre Produktionsanforderungen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Egal, ob Sie Materialprüfungen, Forschung oder Produktion durchführen, unsere Lösungen helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Expertise Ihre Abläufe verbessern und sicherstellen kann, dass Sie die optimale Schmiedemethode für Ihre Projekte wählen.

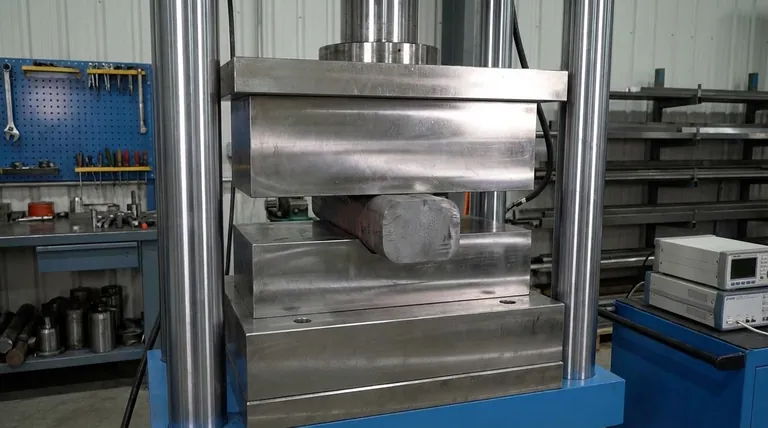

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Was ist der Prozess von CIP und HIP? Formen vs. Verdichten für überlegene Materialien

- Was ist der Trockenbeutelprozess? Ein Leitfaden für isostatisches Hochgeschwindigkeits-Pressen

- Was ist das isostatische Pressverfahren zur Herstellung keramischer Produkte? Erreichen Sie gleichmäßige, hochdichte Keramikkomponenten

- Was sind Beispiele für das Kaltumformen von Metallen? Schlüsselprozesse für festere Präzisionsteile

- Was ist der Kalt-CIP-Prozess? Erzielen Sie eine gleichmäßige Dichte in komplexen Pulverteilen

- Was ist der Druck für isostatische Keramiken? Erreichen Sie eine gleichmäßige Dichte für überlegene Keramikteile

- Wie unterscheidet sich isostatisches Pressen vom konventionellen Pressen? Erzielen Sie überragende Gleichmäßigkeit und Dichte