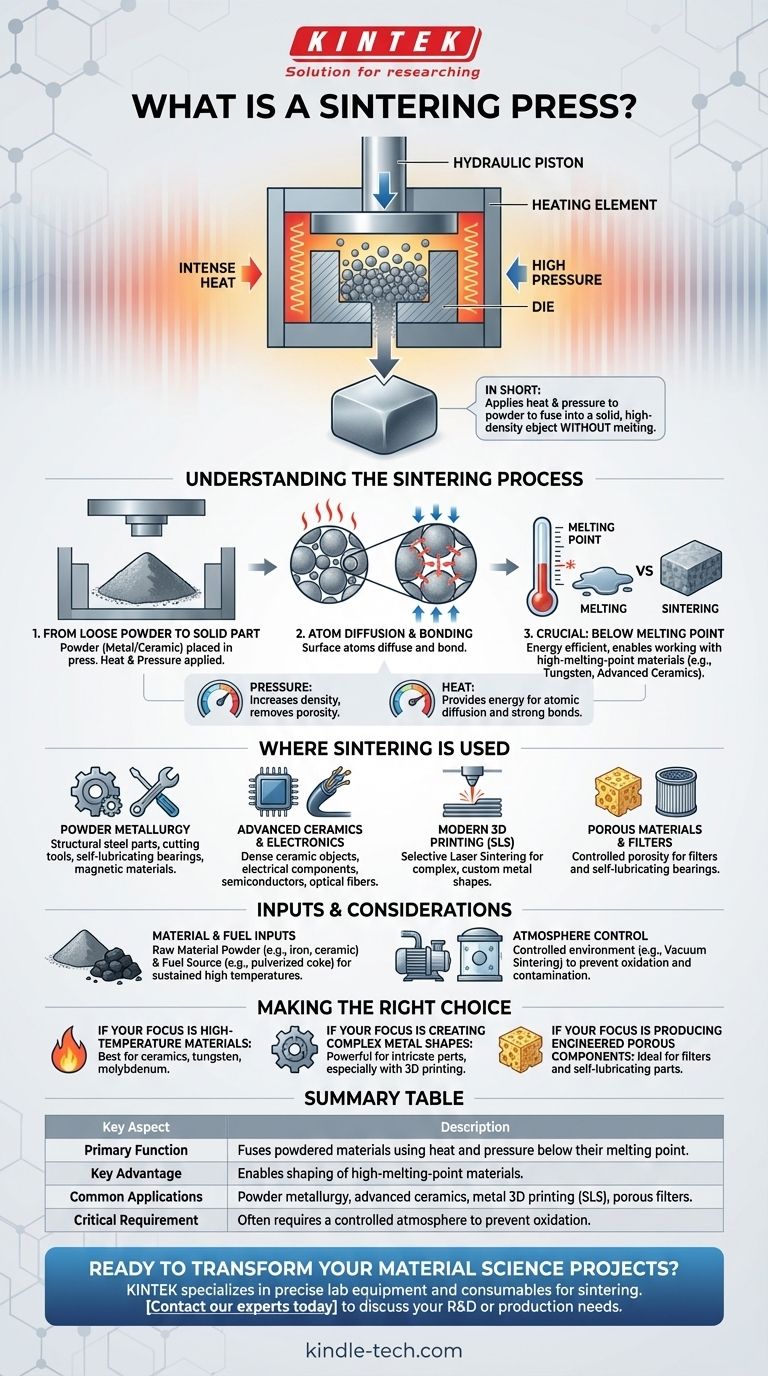

Kurz gesagt, eine Sinterpresse ist eine Spezialmaschine, die intensive Wärme und Druck auf ein pulverförmiges Material ausübt. Ihr Zweck ist es, die losen Partikel zu verdichten und sie zu einem festen, hochdichten Objekt zu verschmelzen, ohne das Material tatsächlich zu schmelzen.

Die Presse ist das Werkzeug, aber das Kernkonzept, das es zu verstehen gilt, ist der Prozess, den sie ermöglicht: das Sintern. Diese Fertigungsmethode verwandelt einfache Pulver in starke, funktionale Teile und ermöglicht so die Arbeit mit Materialien, die extrem hohe Schmelzpunkte haben.

Den Sinterprozess verstehen

Sintern ist eine grundlegende Technik in der Materialwissenschaft und Fertigung. Die Presse ermöglicht einen thermischen Prozess, der die Natur des Rohmaterials grundlegend verändert.

Vom losen Pulver zum festen Teil

Der Prozess beginnt mit einem Material in Pulverform, wie Metall oder Keramik. Dieses Pulver wird in die Presse gegeben, die dann hohen Druck zum Verdichten und hohe Temperaturen zum Erhitzen anwendet.

Diese Kombination von Kräften bewirkt, dass die Atome an den Oberflächen der Pulverpartikel diffundieren und sich miteinander verbinden, wodurch ein festes Stück entsteht.

Warum nicht einfach schmelzen?

Entscheidend ist, dass das Sintern bei einer Temperatur unterhalb des Schmelzpunktes des Materials stattfindet. Dies ist sein Hauptvorteil.

Es spart erhebliche Energie und ist oft die einzige praktische Möglichkeit, Teile aus Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und vielen fortgeschrittenen Keramiken, zu formen.

Die Rolle von Temperatur und Druck

Die Sinterpresse ermöglicht Ingenieuren eine präzise Kontrolle über diese beiden Schlüsselvariablen.

Druck presst die porösen Zwischenräume zwischen den Partikeln heraus und erhöht die Dichte des Materials. Wärme liefert die Energie, die für die atomare Diffusion benötigt wird, wodurch die starken Bindungen entstehen, die dem fertigen Teil seine strukturelle Integrität verleihen.

Wo Sintern eingesetzt wird

Aufgrund seiner einzigartigen Vorteile ist das Sintern ein kritischer Prozess in einer Vielzahl von Branchen zur Herstellung von Hochleistungskomponenten.

Pulvermetallurgie

Dies ist die Wissenschaft der Herstellung von Metallteilen aus Pulvern. Sintern wird verwendet, um alles von Baustahlteilen und Schneidwerkzeugen bis hin zu selbstschmierenden Lagern und leistungsstarken magnetischen Materialien herzustellen.

Fortschrittliche Keramiken und Elektronik

Sintern ist die traditionelle Methode zur Herstellung dichter, harter Keramikobjekte. Es wird auch zur Herstellung von elektrischen Komponenten, Halbleitern und sogar optischen Fasern verwendet, wo Materialreinheit und präzise Eigenschaften unerlässlich sind.

Moderne 3D-Druck

Der Prozess ist ein Eckpfeiler des Metall-3D-Drucks. Techniken wie das selektive Lasersintern (SLS) verwenden einen Laser, um Schichten von Metallpulver zu sintern und so komplexe, kundenspezifische Metallformen mit bemerkenswerter Konsistenz und Kontrolle aufzubauen.

Poröse Materialien und Filter

Durch sorgfältige Kontrolle des Sinterprozesses ist es möglich, Materialien mit einem bestimmten Porositätsgrad herzustellen. Dies wird zur Herstellung spezialisierter Filter oder selbstschmierender Lager verwendet, die Öl in ihrer porösen Struktur halten.

Verständnis der Kompromisse und Anforderungen

Obwohl leistungsstark, ist der Sinterprozess keine Universallösung. Er hat spezifische Eingaben und Überlegungen, die für erfolgreiche Ergebnisse verwaltet werden müssen.

Material- und Brennstoffeingaben

Der Prozess erfordert zwei wesentliche Komponenten: das Rohmaterialpulver (wie Eisen- oder Manganerz) und eine Brennstoffquelle. Der Brennstoff, oft ein Feststoff wie pulverisierter Koks, wird benötigt, um die anhaltend hohen Temperaturen zu erzeugen, die für die Diffusion erforderlich sind.

Bedeutung der Atmosphärenkontrolle

Für viele Hochleistungsmaterialien muss der Sinterprozess in einer kontrollierten Umgebung stattfinden.

Eine Vakuumsinterpresse entfernt beispielsweise atmosphärische Gase wie Sauerstoff vor dem Erhitzen. Dies verhindert Oxidation und Kontamination und stellt sicher, dass das Endprodukt die gewünschten chemischen und physikalischen Eigenschaften aufweist.

Die richtige Wahl für Ihr Ziel treffen

Sintern wird gewählt, wenn seine spezifischen Vorteile mit den Zielen des Endprodukts übereinstimmen. Das Verständnis Ihrer Priorität wird klären, ob es der richtige Fertigungsansatz ist.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmaterialien liegt: Sintern ist oft die beste oder einzige praktikable Methode zur Formgebung von Materialien wie Keramiken, Wolfram oder Molybdän.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallformen liegt: Sintern, insbesondere im 3D-Druck, bietet eine leistungsstarke Möglichkeit, komplizierte Teile ohne kostspielige Bearbeitung herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von technisch porösen Komponenten liegt: Der Prozess bietet eine präzise Kontrolle über die Dichte und ist somit ideal für die Herstellung von Filtern und selbstschmierenden Teilen.

Letztendlich ist Sintern eine transformative Technologie, die es Ingenieuren ermöglicht, robuste, hochleistungsfähige Komponenten aus den einfachsten Ausgangsmaterialien herzustellen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Verschmilzt pulverförmige Materialien unter Verwendung von Wärme und Druck unterhalb ihres Schmelzpunktes. |

| Hauptvorteil | Ermöglicht die Formgebung von hochschmelzenden Materialien wie Wolfram und Keramiken. |

| Häufige Anwendungen | Pulvermetallurgische Teile, fortschrittliche Keramiken, Metall-3D-Druck (SLS) und poröse Filter. |

| Kritische Anforderung | Erfordert oft eine kontrollierte Atmosphäre (z. B. Vakuum), um Oxidation zu verhindern. |

Bereit, Ihre Materialwissenschaftsprojekte zu transformieren?

Eine Sinterpresse ist unerlässlich für die Herstellung hochdichter, komplexer Teile aus Metall- oder Keramikpulvern. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um den Sinterprozess zu meistern, sei es für Forschung und Entwicklung oder für die Produktion.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen Stärke, Effizienz und Innovation in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Wie hoch ist die Temperatur einer warmen isostatischen Presse? Erzielen Sie optimale Verdichtung für Ihre Materialien

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte