Ja, praktisch alle Härteverfahren zielen darauf ab, die Zugfestigkeit eines Materials zu erhöhen. Härten funktioniert, indem absichtlich Störungen in die innere Kristallstruktur des Materials eingebracht werden. Diese Störungen erschweren es den atomaren Schichten, aneinander vorbeizugleiten, was der physikalische Mechanismus der Verformung ist. Diese erhöhte Verformungsbeständigkeit ist das, was wir als höhere Zugfestigkeit messen.

Das Kernprinzip lautet: Härtemethoden organisieren die innere Struktur eines Materials – auf atomarer oder Kornbasis neu –, um die Bewegung zu behindern, die Biegen und Dehnen ermöglicht. Dieser Widerstand übersetzt sich direkt in eine höhere Zugfestigkeit, allerdings fast immer auf Kosten einer verringerten Duktilität.

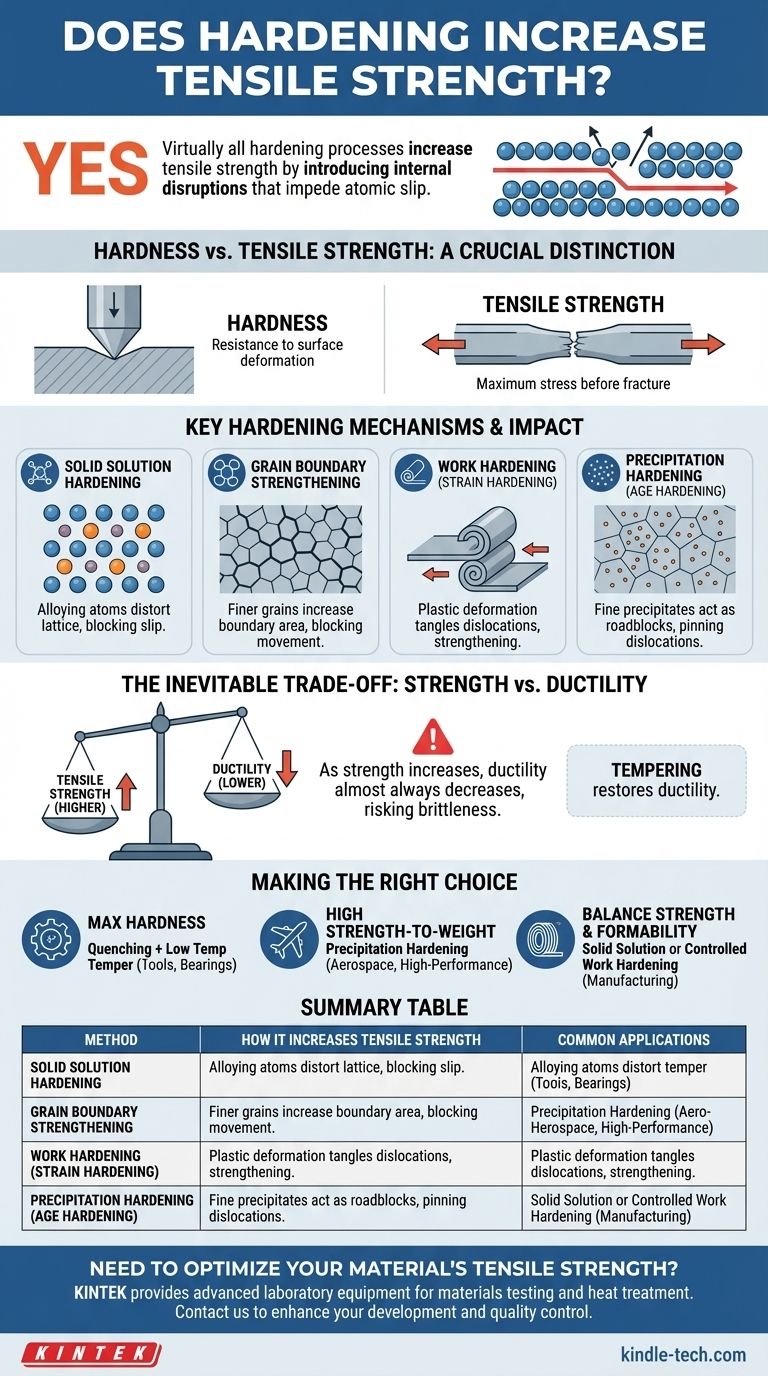

Härte vs. Zugfestigkeit: Eine entscheidende Unterscheidung

Obwohl sie eng miteinander verbunden sind und oft gemeinsam zunehmen, sind Härte und Zugfestigkeit nicht dieselbe Eigenschaft. Das Verständnis des Unterschieds ist der Schlüssel zur Auswahl des richtigen Materials und Prozesses.

Was ist Härte?

Härte misst den Widerstand eines Materials gegen lokalisierte Oberflächenverformungen wie Kratzen, Abrieb oder Eindrücken. Es handelt sich hauptsächlich um eine Eigenschaft der Oberfläche.

Was ist Zugfestigkeit?

Die Zugfestigkeit (oder ultimative Zugfestigkeit, UTS) misst die maximale Spannung, der ein Material standhalten kann, während es gezogen oder gedehnt wird, bevor es bricht. Sie ist ein Maß für die strukturelle Gesamtintegrität des Materials.

Wichtige Härtungsmechanismen und ihre Auswirkungen

Härten ist keine einzelne Maßnahme, sondern eine Kategorie metallurgischer Prozesse. Jede Methode erhöht die Zugfestigkeit, indem sie verschiedene Arten von inneren Hindernissen schafft.

Festkörperlösungsverfestigung

Dieser Prozess beinhaltet das Hinzufügen von Atomen eines Legierungselements zum Basis- oder Grundmetall. Wie in der Referenz erwähnt, passen diese „fremden“ Atome nicht perfekt in das Kristallgitter.

Diese unvollkommene Passung erzeugt innere Spannungen und verzerrt die Atomebenen, wodurch es für sie viel schwieriger wird, unter Last aneinander vorbeizugleiten, was die Zugfestigkeit erhöht.

Korngrenzenverfestigung

Materialien bestehen aus vielen einzelnen Kristallen oder „Körnern“. Die Grenzflächen zwischen diesen Körnern werden als Korngrenzen bezeichnet.

Diese Grenzen wirken als natürliche Barrieren für die Versetzungsbewegung. Durch die Verkleinerung der Körner (eine feinere Kornstruktur) wird die Gesamtfläche dieser Korngrenzen erhöht, wodurch mehr Hindernisse entstehen und die Festigkeit des Materials erheblich steigt. Prozesse wie Sintern beeinflussen diese Kornstruktur direkt.

Kaltverfestigung (Verformungsverfestigung)

Dies ist ein mechanischer Prozess, bei dem ein Metall durch plastische Verformung gestärkt wird, z. B. durch Walzen, Ziehen oder Biegen bei Raumtemperatur.

Der physikalische Akt der Verformung des Materials erzeugt eine Kaskade neuer Versetzungen innerhalb der Kristallstruktur. Diese Versetzungen verheddern sich, behindern sich gegenseitig in ihrer Bewegung und machen das Material fester und härter.

Ausscheidungshärtung (Alterungshärtung)

Dies ist ein Wärmebehandlungsverfahren, das winzige, gleichmäßig verteilte Partikel einer zweiten Phase innerhalb der Kornstruktur des Hauptmetalls erzeugt.

Diese feinen Ausscheidungen wirken wie mikroskopische Straßensperren, die Versetzungen effektiv an Ort und Stelle halten und einen starken Verfestigungseffekt bewirken. Dies ist eine gängige Methode für hochfeste Aluminium-, Magnesium- und Nickellegierungen.

Die unvermeidliche Abwägung verstehen: Festigkeit vs. Duktilität

Man kann die Eigenschaften eines Materials nicht grundlegend ändern, ohne Konsequenzen. Die kritischste Abwägung beim Härten ist das Opfern der Duktilität, um Festigkeit zu gewinnen.

Die umgekehrte Beziehung

Duktilität ist das Maß für die Fähigkeit eines Materials, sich unter Zugspannung zu verformen – denken Sie an seine Fähigkeit, sich zu dehnen oder zu biegen, bevor es bricht.

Die Mechanismen, die die Festigkeit erhöhen (Versetzungen fixieren, das Gitter verspannen), schränken auch die plastische Verformung ein, die die Duktilität definiert. Folglich nimmt die Duktilität fast immer ab, wenn die Zugfestigkeit zunimmt.

Die Gefahr der Sprödigkeit

Ein Material mit sehr geringer Duktilität gilt als spröde. Obwohl es unglaublich stark ist, kann ein vollständig gehärtetes, sprödes Material unter Belastung plötzlich und ohne Vorwarnung oder Verformung brechen.

Deshalb werden Prozesse wie das Anlassen oft nach dem Härten durchgeführt. Das Anlassen reduziert die maximale Härte und Festigkeit leicht, stellt aber ein entscheidendes Maß an Duktilität und Zähigkeit wieder her und verhindert so katastrophales Versagen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz hängt vollständig von der beabsichtigten Anwendung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie Wärmebehandlungen wie Abschrecken, gefolgt von einem Anlassen bei niedriger Temperatur für Werkzeuge und Lagerflächen.

- Wenn Ihr Hauptaugenmerk auf einem hohen Verhältnis von Festigkeit zu Gewicht liegt: Verwenden Sie Ausscheidungshärtung, die ideal für Luft- und Raumfahrt sowie Hochleistungsanwendungen ist.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Formbarkeit liegt: Verwenden Sie Festkörperlösungsverfestigung (durch Auswahl der richtigen Legierung) oder kontrollierte Kaltverfestigung während des Herstellungsprozesses.

Letztendlich geht es beim Härten darum, die innere Struktur eines Materials so zu konstruieren, dass die präzise Balance der Eigenschaften erreicht wird, die für seine spezifische Aufgabe erforderlich ist.

Zusammenfassungstabelle:

| Härtungsmethode | Wie sie die Zugfestigkeit erhöht | Häufige Anwendungen |

|---|---|---|

| Festkörperlösungsverfestigung | Fügt Legierungsatome hinzu, um das Kristallgitter zu verzerren und die Versetzungsbewegung zu behindern. | Legierte Stähle, Edelstähle |

| Korngrenzenverfestigung | Erzeugt feinere Körner mit mehr Grenzen, um die Versetzungsbewegung zu blockieren. | Sintermetalle, feinkörnige Legierungen |

| Kaltverfestigung | Führt durch plastische Verformung Versetzungen ein, die sich verheddern, um das Material zu verfestigen. | Kaltgewalzte Bleche, gezogene Drähte |

| Ausscheidungshärtung | Bildet feine Ausscheidungen, die Versetzungen fixieren und eine erhebliche Festigkeitssteigerung bewirken. | Luft- und Raumfahrtlegierungen, hochfeste Aluminiumlegierungen |

Möchten Sie die Zugfestigkeit Ihres Materials optimieren?

Härten ist eine präzise Wissenschaft, die die richtige Ausrüstung und das richtige Fachwissen erfordert. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Materialprüfungen und Wärmebehandlungsprozesse. Ob Sie hochfeste Legierungen entwickeln oder eine präzise Kontrolle über Ihre Härtezyklen benötigen, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Festigkeit und Duktilität für Ihre spezifische Anwendung zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborgeräte Ihre Materialentwicklung und Qualitätskontrollprozesse verbessern können. Lassen Sie uns gemeinsam Ihren Erfolg stärken!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die verschiedenen Arten von Lötverfahren? Finden Sie die richtige Heiztechnik für Ihr Projekt

- Auf welche Temperatur erhitzt man einen Ofen bei der Wärmebehandlung? Es kommt auf Ihr Material und Ihr Ziel an

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.