Kurz gesagt, Wirbelschichtreaktoren sind die Arbeitstiere der chemischen Industrie, der Petrochemie und der Energiewirtschaft. Sie werden hauptsächlich für großtechnische Prozesse eingesetzt, bei denen feste Partikel beteiligt sind, wie z. B. das Cracken von schwerem Rohöl zu Benzin, die Umwandlung von Biomasse und Kohle in Brennstoff und die Herstellung einer breiten Palette von Chemikalien, bei denen ein fester Katalysator erforderlich ist. Ihr Wert ergibt sich aus der Fähigkeit, ein Bett aus festen Partikeln wie eine Flüssigkeit verhalten zu lassen, was eine überlegene Wärmeübertragung und Mischung ermöglicht.

Die Entscheidung für einen Wirbelschichtreaktor hängt nicht von der spezifischen Industrie ab, sondern von der Physik des Prozesses. Sie sind die ideale Wahl, wenn eine Reaktion eine gleichmäßige Temperatur, einen ausgezeichneten Kontakt zwischen Gasen und Feststoffen sowie die kontinuierliche Handhabung fester Partikel erfordert.

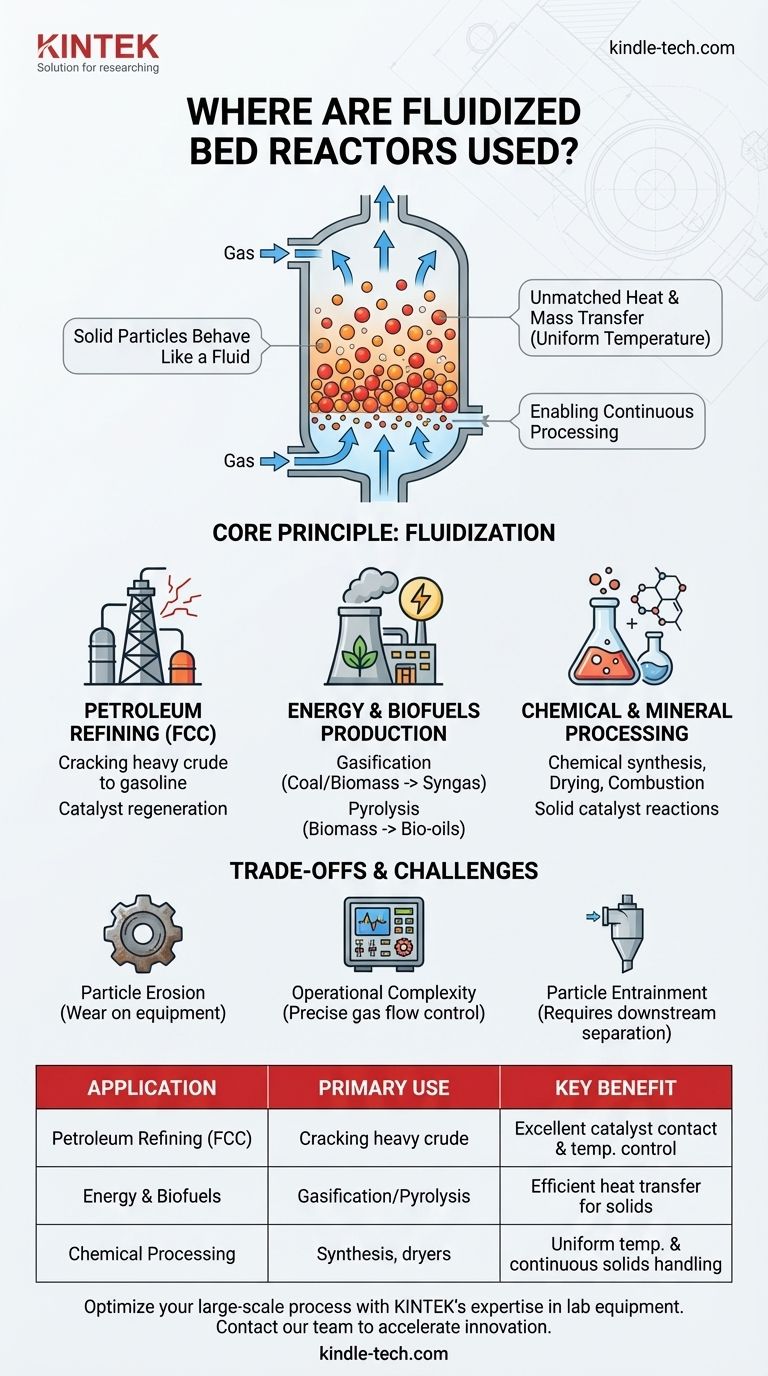

Das Kernprinzip: Warum die Fluidisierung wichtig ist

Im Wesentlichen löst ein Wirbelschichtreaktor die grundlegende Herausforderung der effizienten Steuerung von Reaktionen zwischen einem Gas und einem Feststoff. Anstatt eines statischen Materialhaufens werden die festen Partikel in einen dynamischen, flüssigkeitsähnlichen Zustand versetzt.

Erreichen eines flüssigkeitsähnlichen Verhaltens

Eine Wirbelschicht wird erzeugt, indem ein Gas von unten durch ein Bett aus feinen festen Partikeln nach oben gedrückt wird. Wenn die Gasgeschwindigkeit zunimmt, beginnt sie, das Gewicht der Partikel zu tragen, wodurch diese sich trennen und frei bewegen können. Das Ergebnis ist eine sprudelnde, wirbelnde Masse, die sich stark wie eine kochende Flüssigkeit verhält.

Unübertroffene Wärme- und Stoffübertragung

Diese „kochende“ Bewegung ist der Hauptvorteil des Reaktors. Die ständige, intensive Durchmischung gewährleistet eine nahezu perfekt gleichmäßige Temperatur im gesamten Bett und beseitigt gefährliche Hotspots, die ein Produkt ruinieren oder einen Katalysator beschädigen könnten. Sie garantiert auch einen engen Kontakt zwischen dem Gas und der Oberfläche jedes festen Partikels, was die Reaktionsgeschwindigkeit und Effizienz dramatisch erhöht.

Ermöglichung kontinuierlicher Verarbeitung

Da sich das feste Bett wie eine Flüssigkeit verhält, kann es kontinuierlich gehandhabt werden. Frisches festes Material (wie Ausgangsstoff oder Katalysator) kann auf einer Seite des Reaktors zugeführt werden, und verbrauchtes Material kann auf der anderen Seite abgelassen werden. Dies ist für den massiven Durchsatz unerlässlich, der bei Prozessen wie der Erdölraffination erforderlich ist.

Wichtige Anwendungen in verschiedenen Branchen

Die einzigartigen Eigenschaften von Wirbelschichten machen sie für mehrere hochwertige industrielle Prozesse unverzichtbar.

Erdölraffination (Fluid Catalytic Cracking, FCC)

Die häufigste Anwendung ist das Fluid Catalytic Cracking (FCC). In einer FCC-Anlage werden schwere, minderwertige Fraktionen von Rohöl verdampft und in ein Wirbelbett aus einem sehr feinen Pulverkatalysator eingespeist. Die intensive Durchmischung und die gleichmäßige hohe Temperatur „cracken“ die großen Kohlenwasserstoffmoleküle effizient in kleinere, wertvollere Moleküle wie Benzin. Der Katalysator wird kontinuierlich in ein zweites Gefäß umgewälzt, um durch Verbrennen von Koksablagerungen regeneriert zu werden.

Energie- und Biokraftstoffproduktion

Wirbelschichten sind zentral für moderne Energiewandlungstechnologien, insbesondere für feste Brennstoffe.

- Vergasung: Kohle oder Biomasse wird in ein Wirbelbett eingespeist, wo sie mit einer kontrollierten Menge Sauerstoff und/oder Dampf reagiert. Dabei entsteht ein brennbares „Syngas“, das zur Stromerzeugung verbrannt oder als chemischer Ausgangsstoff verwendet werden kann.

- Pyrolyse: Biomasse, Kunststoffe oder andere organische Materialien werden in Abwesenheit von Sauerstoff schnell erhitzt. Die ausgezeichnete Wärmeübertragung des Wirbelschichtreaktors maximiert die Ausbeute an wertvollen flüssigen „Bioölen“ und Gasen. Dies ist besonders effektiv für partikuläre Ausgangsstoffe wie Holzschnitzel.

Chemische und mineralische Verarbeitung

Wirbelschichtreaktoren werden in einer Vielzahl von chemischen Synthese- und Verarbeitungsvorgängen eingesetzt. Dazu gehören Brenner, Trockner und Reaktoren zur Herstellung von Chemikalien wie Phthalsäureanhydrid und Acrylnitril. In allen Fällen werden sie gewählt, wenn ein fester Katalysator oder Reaktant bei gleichmäßiger Temperatur gehalten werden muss, während er gründlich mit einem Prozessgas gemischt wird.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Wirbelschichtreaktoren keine universelle Lösung. Ihre dynamische Natur bringt spezifische technische Herausforderungen mit sich, die bewältigt werden müssen.

Partikelerosion

Die ständige Bewegung und die hohe Geschwindigkeit der festen Partikel können zu erheblichen Abnutzungserscheinungen an den Innenwänden, Rohrleitungen und Messgeräten des Reaktors führen. Die Konstruktionsmaterialien müssen sorgfältig ausgewählt werden, um dieser Erosion bei langem Betrieb standzuhalten.

Betriebskomplexität

Die Aufrechterhaltung eines stabilen fluidisierten Zustands erfordert eine präzise Steuerung der Gasflüsse. Ist der Fluss zu gering, sackt das Bett zusammen; ist er zu hoch, werden zu viele Partikel aus dem Reaktor geblasen. Diese betriebliche Komplexität ist höher als bei einfacheren Konstruktionen wie Festbettreaktoren.

Partikelmitreißung (Entrainment)

Das Gas, das den Reaktor verlässt, wird unweigerlich einige der feineren festen Partikel mitreißen. Dies erfordert die Installation nachgeschalteter Abscheidesysteme, meist Zyklone, um diese Partikel abzuscheiden und in den Reaktor zurückzuführen oder als Produkt zu sammeln.

Ist ein Wirbelschichtreaktor für Ihren Prozess geeignet?

Die Wahl der richtigen Reaktortechnologie hängt vollständig von Ihren Prozessanforderungen und Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung großer Mengen fester Partikel liegt: Ein Wirbelschichtreaktor ist aufgrund seiner hervorragenden Feststoffhandhabungsfähigkeiten wahrscheinlich die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf einer Reaktion liegt, die eine präzise Temperaturkontrolle erfordert: Das gleichmäßige Temperaturprofil eines Wirbelschichtreaktors verhindert Hotspots und macht ihn ideal für empfindliche katalytische oder exotherme Reaktionen.

- Wenn Ihr Prozess einfache, feste Stoffe und einen geringeren Durchsatz beinhaltet: Ein einfacherer Festbett- oder Packungsbettdurchflussreaktor könnte eine kostengünstigere und weniger komplexe Lösung sein.

Letztendlich ist die Auswahl eines Wirbelschichtreaktors eine strategische Entscheidung, die durch die Notwendigkeit einer überlegenen Mischung und thermischen Steuerung in komplexen Feststoff-Gas-Systemen bestimmt wird.

Zusammenfassungstabelle:

| Anwendung | Hauptverwendung | Hauptvorteil |

|---|---|---|

| Erdölraffination (FCC) | Crackung von schwerem Rohöl zu Benzin | Ausgezeichneter Katalysatorkontakt & Temperaturkontrolle |

| Energie & Biokraftstoffe | Vergasung von Kohle/Biomasse; Pyrolyse | Effiziente Wärmeübertragung bei der Umwandlung fester Brennstoffe |

| Chemische Verarbeitung | Synthese von Chemikalien (z. B. Phthalsäureanhydrid) | Gleichmäßige Temperatur & kontinuierliche Feststoffhandhabung |

Optimieren Sie Ihren großtechnischen chemischen oder Energieprozess mit der Expertise von KINTEK für Laborgeräte und Verbrauchsmaterialien. Ob Sie Katalysatoren für Wirbelschichtreaktoren entwickeln oder einen neuen Vergasungsprozess skalieren – unsere spezialisierten Lösungen unterstützen Ihre F&E- und Produktionsanforderungen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums