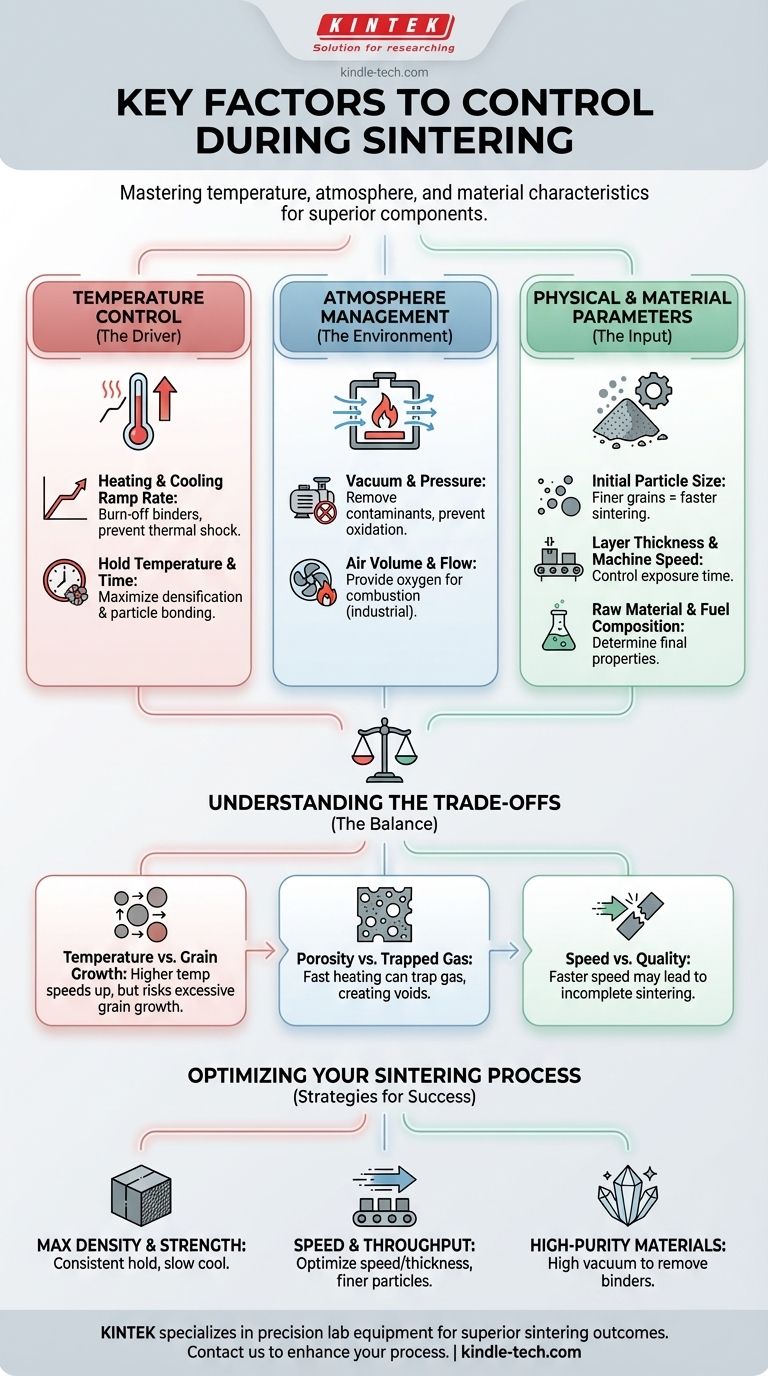

Die wichtigsten Faktoren, die während des Sintervorgangs kontrolliert werden müssen, sind die Temperatur, die Atmosphäre sowie die physikalischen Eigenschaften des Materials und der Ausrüstung. Die Beherrschung dieser Variablen entscheidet darüber, ob Sie ein dichtes, festes Endbauteil oder ein fehlerhaftes herstellen. Diese Kontrolle bestimmt alles, von der Geschwindigkeit der Partikelbindung bis hin zur endgültigen Porosität und Festigkeit des Materials.

Sintern ist nicht bloß ein Erwärmungsprozess; es ist eine sorgfältig orchestrierte Transformation auf Partikelebene. Obwohl viele Faktoren beteiligt sind, ist das kritischste Element das präzise Temperaturmanagement – einschließlich der Aufheizrate, der Haltezeit und der Abkühlrate –, da dies direkt die atomare Diffusion steuert, die Partikel miteinander verbindet und das Material verdichtet.

Die zentrale Rolle der Temperaturkontrolle

Die Temperatur ist der primäre Treiber des Sinterprozesses. Sie liefert die Energie, die Atome benötigen, um sich zwischen den Partikeln zu bewegen, feste Bindungen zu bilden und den leeren Raum, die Porosität, im Material zu reduzieren.

Die Auf- und Abkühlrampe

Die Geschwindigkeit, mit der das Material auf die Zieltemperatur erhitzt wird, ist entscheidend. Während dieser anfänglichen Phase werden alle restlichen organischen Bindemittel aus dem „Grünling“ ausgebrannt. Zu schnelles Erhitzen kann diese Gase einschließen und innere Defekte verursachen.

Ebenso ist die Abkühlrate nach dem Sintern von entscheidender Bedeutung. Ein kontrolliertes, langsames Abkühlen verhindert thermische Schocks und Rissbildung, was besonders bei spröden Materialien wichtig ist.

Die Haltezeit und -temperatur

Dies ist die Phase, in der die bedeutendste Verdichtung stattfindet. Bei einer bestimmten hohen Temperatur beginnen die Pulverpartikel an ihren Kontaktstellen Diffusionsbindungen einzugehen.

Das konstante Halten dieser Temperatur ermöglicht es den Kontaktflächen zu wachsen und zieht die Partikelzentren näher zusammen. Dies reduziert systematisch die Porosität und erhöht die Gesamtdichte und Festigkeit des Materials.

Steuerung der Sinteratmosphäre

Die Umgebung im Ofen hat einen direkten Einfluss auf die chemischen und physikalischen Veränderungen des Materials. Eine unkontrollierte Atmosphäre kann Verunreinigungen einführen oder den Bindungsprozess stören.

Vakuum und Druck

Viele Hochleistungssinterprozesse werden unter Vakuum durchgeführt. Dies dient zwei Zwecken: Es hilft, die ausgebrannten Bindemittel während des Erhitzens zu entfernen, und es verhindert, dass atmosphärische Gase wie Sauerstoff mit dem heißen Material reagieren, was zu unerwünschter Oxidation führen könnte.

Dies erfordert einen gut abgedichteten Ofen. Eine ordnungsgemäße Abdichtung stellt sicher, dass Verunreinigungen entfernt und die kontrollierte Atmosphäre während des gesamten Zyklus aufrechterhalten wird. Bei einigen fortschrittlichen Prozessen wird auch externer Druck angewendet, um die Verdichtung zu unterstützen.

Luftvolumen und -strom

Bei großtechnischen industriellen Prozessen, wie dem Sintern von Eisenerz, ist die Kontrolle des Luftvolumens unerlässlich. Der Luftstrom liefert den notwendigen Sauerstoff für die Verbrennung von festem Brennstoff (wie Koksstaub), wodurch die hohen Temperaturen erzeugt werden, die für das Sintern erforderlich sind.

Physikalische und Materialparameter

Die Variablen, die Sie einstellen, bevor der Prozess überhaupt beginnt, haben einen tiefgreifenden Einfluss auf das Ergebnis. Diese Anfangsbedingungen bestimmen, wie effizient das Material sintern wird.

Anfängliche Partikelgröße

Die Ausgangsgröße der Pulverpartikel ist eine Schlüsselvariable. Kleinere, feinere Körner weisen ein höheres Oberfläche-zu-Volumen-Verhältnis auf, was mehr Kontaktpunkte für die Diffusionsbindung bietet. Dies ermöglicht im Allgemeinen ein schnelleres Sintern und bei niedrigeren Temperaturen.

Schichtdicke und Maschinengeschwindigkeit

Bei kontinuierlichen Sintervorgängen werden die Materialschichtdicke (z. B. 250–500 mm bei Erz) und die Maschinengeschwindigkeit (z. B. 1,5–4 m/min) streng kontrolliert. Diese beiden Faktoren bestimmen gemeinsam die Gesamtzeit, die das Material der Spitzentemperatur ausgesetzt ist, und stellen sicher, dass es bis zum geplanten Endpunkt vollständig ausgebrannt und gesintert ist.

Zusammensetzung von Rohmaterial und Brennstoff

Die genaue Mischung aus Rohmaterialien (Eisenerz, Manganerz usw.) und Brennstoff ist grundlegend. Die Art und Menge des Brennstoffs bestimmen die erzeugte Wärmemenge, während die Zusammensetzung der Rohmaterialien die endgültige Chemie und die Eigenschaften des gesinterten Produkts bestimmen.

Die Kompromisse verstehen

Die Kontrolle des Sinterprozesses ist ein Balanceakt zwischen konkurrierenden Faktoren. Die Optimierung einer Eigenschaft kann oft eine andere beeinträchtigen, weshalb ein klares Verständnis der Kompromisse unerlässlich ist.

Temperatur vs. Kornwachstum

Während höhere Temperaturen die Verdichtung beschleunigen, fördern sie auch das Kornwachstum, bei dem kleinere Partikel zu größeren verschmelzen. Übermäßiges Kornwachstum kann sich nachteilig auf die endgültigen mechanischen Eigenschaften wie Festigkeit und Härte auswirken. Das Ziel ist es, die höchstmögliche Temperatur zu finden, die die Dichte erreicht, ohne unerwünschte Mikrostrukturveränderungen zu verursachen.

Porosität vs. eingeschlossenes Gas

Das Hauptziel des Sinterns ist die Reduzierung der Porosität. Wenn die Aufheizrampe jedoch zu schnell ist oder sich die Oberfläche des Materials zu schnell versintert, können Gase aus der Bindemittelverbrennung im Material eingeschlossen werden und innere Hohlräume bilden, die sich nicht entfernen lassen und das Endteil schwächen.

Geschwindigkeit vs. Qualität

In Industrieanlagen ist der Durchsatz immer ein Anliegen. Die Erhöhung der Maschinengeschwindigkeit oder die Verkürzung der Haltezeiten kann den Ausstoß steigern, birgt jedoch das Risiko einer unvollständigen Sinterung. Dies kann zu übermäßiger Porosität führen und ein Produkt zur Folge haben, das die Spezifikationen für Festigkeit oder Dichte nicht erfüllt.

Optimierung Ihres Sinterprozesses

Die ideale Kontrollstrategie hängt vollständig vom gewünschten Ergebnis für das Endprodukt ab. Ihr Ansatz sollte auf der wichtigsten Eigenschaft basieren, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie ein konstantes Halten bei der höchstmöglichen Temperatur, ohne nachteiliges Kornwachstum zu verursachen, und stellen Sie eine kontrollierte, langsame Abkühlrate sicher, um thermische Schocks zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Konzentrieren Sie sich auf die Optimierung des Zusammenspiels zwischen Maschinengeschwindigkeit und Schichtdicke und ziehen Sie möglicherweise feinere Anfangskorngrößen in Betracht, um den Bindungsprozess zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien liegt: Betonen Sie das Erreichen und Aufrechterhalten eines Hochvakuums während des gesamten Zyklus, um alle Bindemittel effektiv zu entfernen und atmosphärische Kontamination zu verhindern.

Letztendlich beruht eine erfolgreiche Sinterung auf der präzisen Balance zwischen thermischer Energie, Materialwissenschaft und der Prozessumgebung, um eine vorhersagbare und wiederholbare Transformation zu erreichen.

Zusammenfassungstabelle:

| Wichtiger Kontrollfaktor | Warum er wichtig ist | Schlüsselparameter |

|---|---|---|

| Temperatur | Treibt die atomare Diffusion zur Partikelbindung an | Auf-/Abkühlraten, Halte-Temperatur, Zeit |

| Atmosphäre | Verhindert Kontamination und unterstützt die Verdichtung | Vakuumwerte, Gaszusammensetzung, Druck |

| Materialeigenschaften | Bestimmt die Sintereffizienz und das Ergebnis | Partikelgröße, Schichtdicke, Rohstoffmischung |

Bereit, Ihren Sinterprozess zu optimieren? Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien für Sinteranwendungen spezialisiert. Unsere Expertise in Temperaturregelsystemen, Vakuumöfen und Materialwissenschaft kann Ihnen helfen, überlegene Dichte, Festigkeit und Konsistenz bei Ihren gesinterten Produkten zu erzielen. Ob Sie sich auf F&E oder die industrielle Produktion konzentrieren, unsere Lösungen sind auf Ihre spezifischen Laboranforderungen zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker