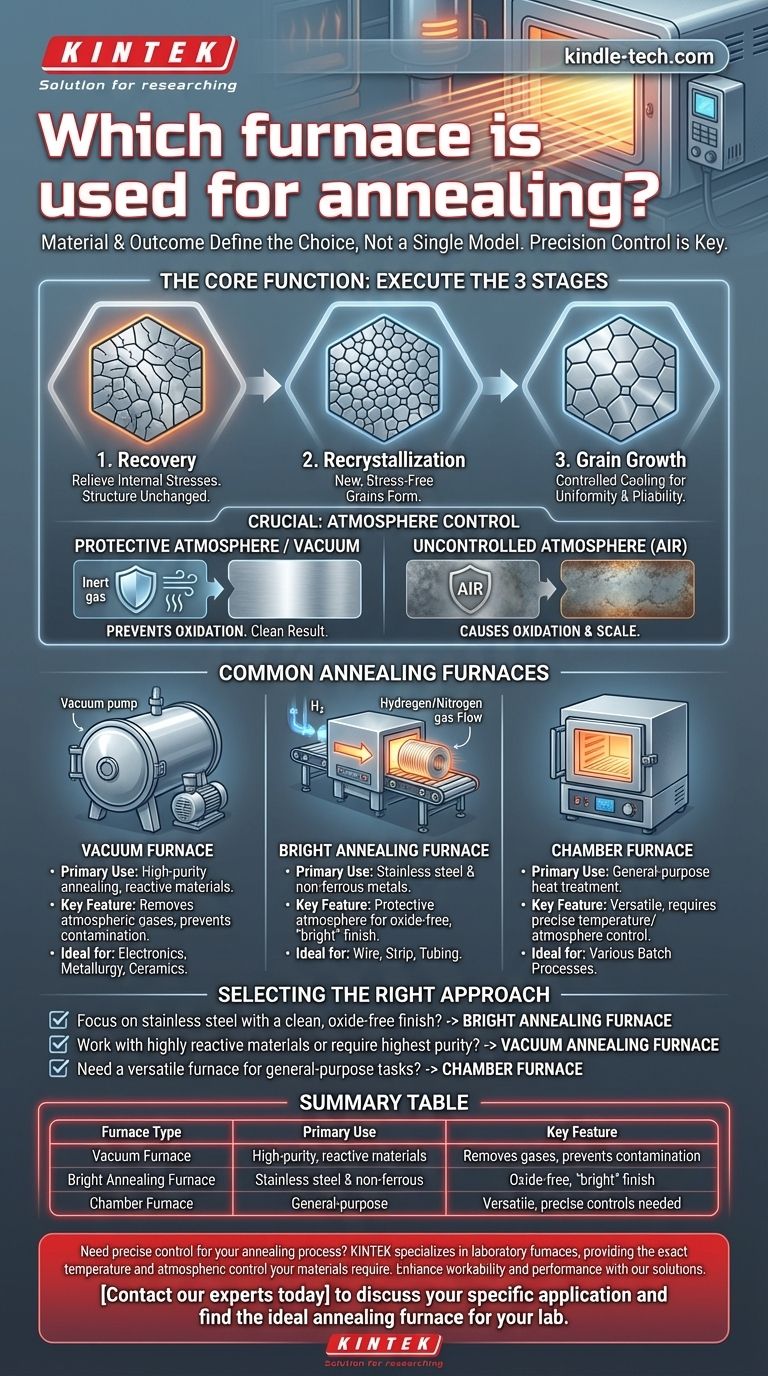

Die Wahl eines Glühofens wird durch das Material und das gewünschte Ergebnis bestimmt, nicht durch ein einziges universelles Modell. Während verschiedene Typen verwendet werden, darunter Blankglühöfen, Vakuumöfen und allgemeine Kammeröfen, teilen sie alle die wesentliche Fähigkeit, Temperatur und Atmosphäre präzise zu steuern, um die Eigenschaften eines Materials zu verändern. Ziel ist es, das Material weicher, duktiler und leichter zu bearbeiten.

Der entscheidende Faktor ist nicht ein spezifischer Ofenname, sondern seine Fähigkeit, die drei Phasen des Glühens – Erholung, Rekristallisation und Kornwachstum – in einer kontrollierten Umgebung auszuführen, die unerwünschte chemische Reaktionen wie Oxidation verhindert.

Die Kernfunktion eines Glühofens

Ein Glühofen ist im Grunde ein Werkzeug zur metallurgischen Umwandlung. Sein Design muss die verschiedenen Phasen des Prozesses unterstützen, um innere Spannungen abzubauen und die Kornstruktur des Materials zu verfeinern.

Ausführung der drei Glühphasen

- Erholung: Der Ofen erhitzt das Material langsam auf eine bestimmte Temperatur. Diese Anfangsphase baut innere Spannungen ab, die durch frühere Bearbeitung im Metall eingeschlossen sind, ohne seine Kernstruktur zu verändern.

- Rekristallisation: Der Ofen hält das Material über seiner Rekristallisationstemperatur, aber unter seinem Schmelzpunkt. Bei dieser kritischen Temperatur beginnen sich neue, spannungsfreie Körner innerhalb der Metallstruktur zu bilden.

- Kornwachstum: Der Ofen beginnt einen kontrollierten Abkühlzyklus. Während das Material abkühlt, entwickeln sich die neuen Körner, was zu einer gleichmäßigeren, homogeneren inneren Struktur führt, die das Material biegsamer und weniger hart macht.

Steuerung der Ofenatmosphäre

Eine kontrollierte Ofenatmosphäre ist entscheidend für ein erfolgreiches Glühen. Das Aussetzen von heißem Metall einer unkontrollierten Atmosphäre (wie Luft) verursacht Oxidation, die zu Zunderbildung und potenziellen Oberflächenschäden führt.

Dies ist besonders kritisch für Materialien wie Edelstahl. Der Ofen muss entweder eine Schutzatmosphäre aus bestimmten Gasen oder ein Vakuum aufrechterhalten, um diese unerwünschten Reaktionen zu verhindern und ein sauberes, reproduzierbares Ergebnis zu gewährleisten.

Gängige Ofentypen, die zum Glühen verwendet werden

Obwohl viele Ofenkonstruktionen zum Glühen angepasst werden können, sind einige Typen aufgrund ihrer speziellen Eigenschaften häufig mit diesem Prozess verbunden.

Der Vakuumofen

Dieser Ofen wird in Branchen wie Metallurgie, Keramik und Elektronik weit verbreitet eingesetzt. Durch das Entfernen atmosphärischer Gase entsteht eine saubere Umgebung, die ideal für das Glühen hochreaktiver Materialien oder wenn die Oberflächenreinheit von größter Bedeutung ist.

Der Blankglühofen

Dies ist ein Spezialofen, der hauptsächlich für Edelstahl und andere Nichteisenmetalle verwendet wird. Er verwendet eine Schutzatmosphäre (oft Wasserstoff oder eine Stickstoff-Wasserstoff-Mischung), um jegliche Oberflächenoxidation während des Wärmebehandlungszyklus zu verhindern. Das Ergebnis ist ein fertiges Produkt, das eine saubere, "blanke" Oberfläche behält, wodurch eine Nachreinigung entfällt.

Der Kammerofen

Ein Kammerofen ist eine allgemeiner gehaltene Konstruktion, bei der der Kernprozess des Glühens – Erhitzen, Halten und kontrolliertes Abkühlen – stattfindet. Seine Eignung hängt vollständig von seiner Fähigkeit ab, die präzise Temperaturregelung und Atmosphärenführung bereitzustellen, die für das spezifische zu behandelnde Material erforderlich sind.

Die wichtigsten Überlegungen verstehen

Die Wahl des richtigen Ansatzes beinhaltet das Verständnis der Kompromisse zwischen verschiedenen Ofenumgebungen und die Berücksichtigung der spezifischen Bedürfnisse Ihres Materials.

Atmosphäre vs. Vakuum

Eine Schutzatmosphäre ist wirksam, um Oxidation bei vielen gängigen Metallen zu verhindern. Ein Vakuum bietet jedoch ein höheres Maß an Kontrolle, indem es fast alle reaktiven Gase entfernt, was für Materialien, die extrem empfindlich auf Verunreinigungen reagieren, unerlässlich ist.

Materialspezifische Prozesse

Der genaue Glühprozess kann variieren. Zum Beispiel ist das Lösungsglühen ein spezifischer Hochtemperaturprozess, der für Edelstähle der 300er-Serie verwendet wird. Er wurde entwickelt, um die Korrosionsbeständigkeit und Duktilität zu verbessern, indem Chromkarbide wieder in die Materialstruktur gelöst werden. Diese spezifische Anforderung bestimmt die Temperaturgrenzen des gewählten Ofens.

Das ultimative Ziel: Bearbeitbarkeit

Unabhängig vom Ofen ist der Zweck des Glühens die Verbesserung der Materialeigenschaften. Durch die Reduzierung der Härte und den Abbau innerer Spannungen wird ein Material leichter zu bearbeiten, zu formen oder kalt zu verformen, während das Risiko eines Versagens im Betrieb reduziert wird.

Auswahl des richtigen Ansatzes für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Endzustand dieses Materials.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Edelstahl mit einer sauberen, oxidfreien Oberfläche liegt: Ein Blankglühofen mit kontrollierter Schutzatmosphäre ist die richtige Wahl.

- Wenn Sie mit hochreaktiven Materialien arbeiten oder höchste Reinheit benötigen: Ein Vakuumglühofen bietet die kontrollierteste Umgebung, indem er atmosphärische Gase entfernt.

- Wenn Sie einen vielseitigen Ofen für allgemeine Wärmebehandlungsaufgaben benötigen: Ein Kammerofen mit präziser Temperatur- und Atmosphärenregelung kann für verschiedene Glühaufgaben angepasst werden.

Letztendlich ist der beste Ofen derjenige, der Ihnen die absolute Kontrolle über den Temperaturzyklus und die atmosphärischen Bedingungen bietet, die Ihr spezifisches Material erfordert.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendung | Hauptmerkmal |

|---|---|---|

| Vakuumofen | Hochreines Glühen reaktiver Materialien | Entfernt atmosphärische Gase, um Kontaminationen zu verhindern |

| Blankglühofen | Edelstahl & Nichteisenmetalle | Schutzatmosphäre für eine oxidfreie, 'blanke' Oberfläche |

| Kammerofen | Allgemeine Wärmebehandlung | Vielseitig; erfordert präzise Temperatur-/Atmosphärenregelung |

Benötigen Sie präzise Kontrolle für Ihren Glühprozess?

KINTEK ist spezialisiert auf Laboröfen und -ausrüstung und bietet die exakte Temperatur- und Atmosphärenregelung, die Ihre Materialien benötigen. Ob Sie die hohe Reinheit eines Vakuumofens oder die saubere Oberfläche eines Blankglühsystems benötigen, unsere Lösungen sind darauf ausgelegt, die Bearbeitbarkeit und Leistung Ihres Materials zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und den idealen Glühofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten