Die Art des Gases, das in einem Muffelofen verwendet wird, hängt vollständig von seiner Funktion ab – ob es zum Beheizen des Ofens selbst oder zur Schaffung einer kontrollierten Atmosphäre darin dient. Bei öfen, die durch Verbrennung beheizt werden, ist der Brennstoff typischerweise Erdgas oder Propan. Zur Schaffung einer spezifischen chemischen Umgebung zum Schutz des zu erhitzenden Materials sind die gebräuchlichsten Gase inerte Gase wie Stickstoff und Argon.

Ein Standard-Muffelofen arbeitet einfach in Umgebungsluft. Die Notwendigkeit eines spezifischen Gases, wie Stickstoff oder Argon, entsteht nur, wenn der Prozess eine kontrollierte, nicht-reaktive Atmosphäre erfordert, um Ergebnisse wie Oxidation zu verhindern.

Die Standardumgebung: Umgebungsluft

Ein Muffelofen ist im Grunde ein Hochtemperaturofen mit einer versiegelten Innenkammer (der "Muffel"), die die Probe von den Heizelementen isoliert. Dieses Design gewährleistet eine saubere, gleichmäßige Erwärmung.

Warum Luft oft ausreicht

Für viele gängige Anwendungen ist die Standardatmosphäre der Umgebungsluft in der Kammer völlig akzeptabel. Dazu gehören Prozesse wie die Bestimmung des Aschegehalts einer Probe, das Trocknen von Materialien oder die Wärmebehandlung von Keramiken und anderen nicht-reaktiven Substanzen.

Die Rolle der Muffel

Das Hauptmerkmal ist die Muffel selbst, typischerweise aus Keramik gefertigt. Sie verhindert den direkten Kontakt zwischen den Heizelementen und der Probe. Diese Trennung schützt die Probe vor Kontamination und gewährleistet, dass die Wärme gleichmäßig durch Strahlung übertragen wird.

Wann eine kontrollierte Atmosphäre notwendig ist

Bei Prozessen, die Materialien betreffen, die bei hohen Temperaturen mit Sauerstoff reagieren, ist die Kontrolle der Atmosphäre innerhalb der Muffel entscheidend. Hier werden spezielle Gase eingeführt.

Vermeidung von Oxidation und Kontamination

Der Hauptgrund für die Verwendung eines Prozessgases ist es, den Sauerstoff aus der Umgebungsluft zu verdrängen. Bei hohen Temperaturen oxidiert Sauerstoff die meisten Metalle schnell und bildet eine Schicht aus Zunder oder Rost, die das Bauteil ruinieren kann. Eine inerte Atmosphäre verhindert dies.

Gängige Schutzgase

Stickstoff (N₂) und Argon (Ar) sind die gängigsten Optionen zur Schaffung einer schützenden oder inerten Atmosphäre. Sie sind chemisch stabil und reagieren selbst bei extremen Temperaturen nicht mit den erhitzten Materialien. Dies ist unerlässlich für Anwendungen wie Löten, Sintern und Glühen empfindlicher Metalle.

Wie es in der Praxis funktioniert

In einem atmosphärenkontrollierten Ofen wird das Inertgas aus einem Vorratstank in die Muffelkammer geleitet. Das Gas spült die Kammer und drückt die Umgebungsluft durch eine spezielle Ablassöffnung oder Entlüftung nach außen. Dies schafft eine sauerstoffarme Umgebung zum Schutz des Werkstücks.

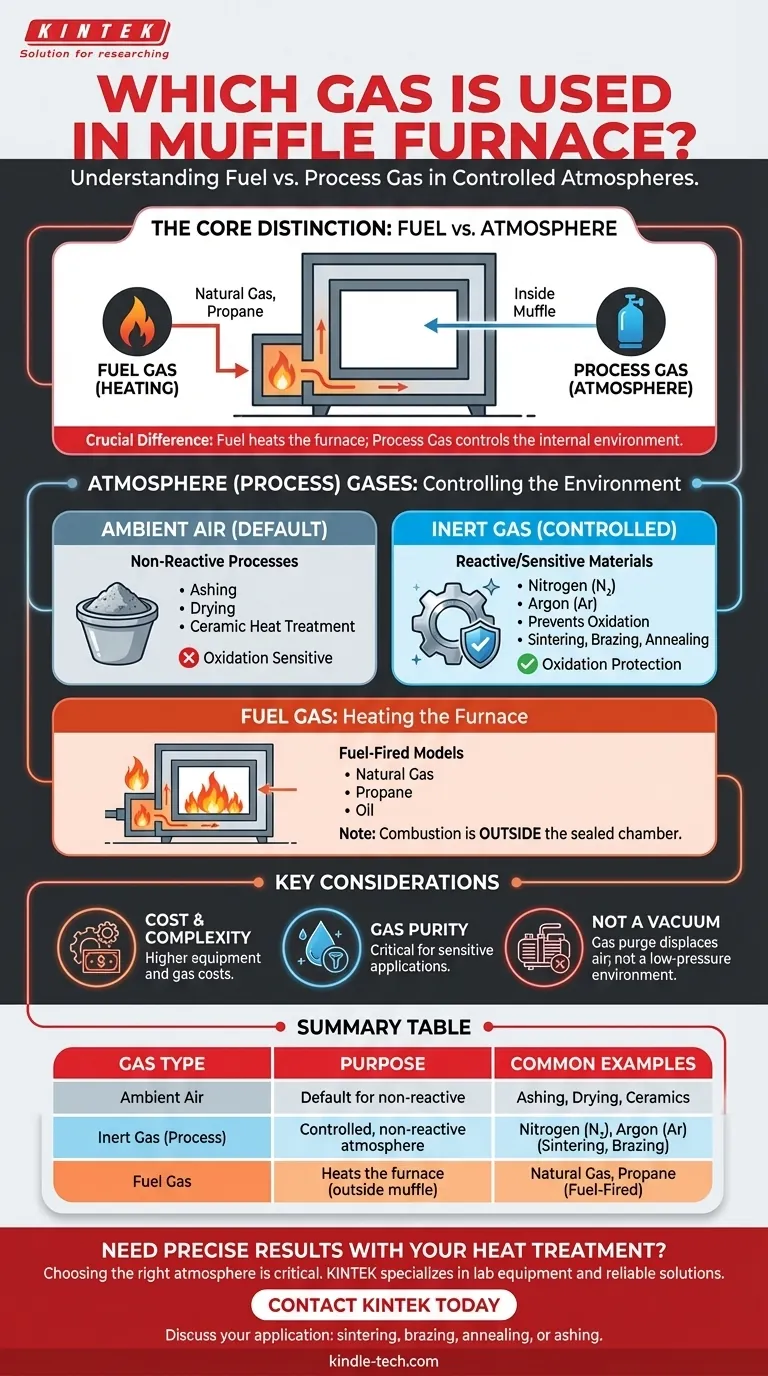

Unterscheidung von Brenngas und Prozessgas

Es ist entscheidend, zwischen dem Gas, das zum Beheizen des Ofens verwendet wird, und dem Gas, das zur Steuerung der internen Atmosphäre verwendet wird, zu unterscheiden.

Brennstoff zum Heizen

Einige industrielle Muffelöfen sind brennstoffbeheizt, d.h. sie erzeugen Wärme durch Verbrennung eines brennbaren Gases wie Erdgas, Propan oder Öl. Diese Verbrennung findet außerhalb der versiegelten Muffelkammer statt und beheizt diese von außen.

Atmosphäre für die Verarbeitung

Prozessgase wie Stickstoff und Argon werden innerhalb der Muffelkammer verwendet. Ihr Zweck ist rein chemisch – eine spezifische Umgebung für das Material zu schaffen – und nicht, Wärme zu erzeugen.

Elektrische vs. brennstoffbeheizte Öfen

Viele Labor- und moderne industrielle Muffelöfen sind elektrisch beheizt. Bei diesen Modellen ist das Konzept eines Brenngases irrelevant. Die einzige Gasbetrachtung ist, ob eine kontrollierte Atmosphäre für den Prozess selbst benötigt wird.

Die Kompromisse verstehen

Die Entscheidung für eine kontrollierte Atmosphäre bringt neue Überlegungen mit sich, die wichtig zu verstehen sind.

Kosten und Komplexität

Ein für kontrollierte Atmosphären konzipierter Ofen ist komplexer und teurer als ein Standard-Luftofen. Er erfordert zusätzliche Komponenten wie Gasleitungen, Durchflussmesser und Regler sowie die laufenden Kosten für das Gas selbst.

Anforderungen an die Gasreinheit

Für hochsensible metallurgische oder elektronische Anwendungen kann die Reinheit des Inertgases entscheidend sein. Spuren von Sauerstoff oder Feuchtigkeit in der Gasversorgung können manchmal ausreichen, um den Prozess zu beeinträchtigen.

Kein echtes Vakuum

Die Schaffung einer inerten Atmosphäre durch Spülen mit Gas ist nicht dasselbe wie die Schaffung eines Vakuums. Obwohl es den größten Teil des Sauerstoffs effektiv entfernt, kann für bestimmte fortgeschrittene Prozesse eine Niederdruckumgebung erforderlich sein, was stattdessen einen Vakuumofen notwendig machen würde.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt direkt von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Veraschen, Trocknen oder der Wärmebehandlung nicht-reaktiver Materialien liegt: Ein Standardofen, der in Umgebungsluft arbeitet, ist in der Regel alles, was Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf dem Löten, Sintern oder Glühen von oxidationsanfälligen Metallen liegt: Sie benötigen einen Ofen, der eine Inertgasatmosphäre, wie Stickstoff oder Argon, verwenden kann.

- Wenn Sie einen brennstoffbeheizten Ofen betreiben: Der Brennstoff ist ein brennbares Gas wie Erdgas, das völlig getrennt von jedem Prozessgas ist, das in der Muffel verwendet wird.

Letztendlich geht es bei der Wahl des richtigen Gases darum, die chemische Umgebung zu kontrollieren, um die präzisen Materialeigenschaften zu erzielen, die Sie benötigen.

Zusammenfassungstabelle:

| Gasart | Zweck | Häufige Beispiele |

|---|---|---|

| Umgebungsluft | Standardatmosphäre für nicht-reaktive Prozesse | Veraschen, Trocknen, Keramik-Wärmebehandlung |

| Inertgas (Prozess) | Erzeugt eine kontrollierte, nicht-reaktive Atmosphäre | Stickstoff (N₂), Argon (Ar) zum Sintern, Löten |

| Brenngas | Beheizt den Ofen (Verbrennung findet außerhalb der Muffel statt) | Erdgas, Propan (in brennstoffbeheizten Öfen) |

Möchten Sie präzise Ergebnisse bei Ihren Wärmebehandlungsprozessen erzielen?

Die Wahl der richtigen Ofenatmosphäre ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die zuverlässige Ausrüstung – von Standard-Muffelöfen bis hin zu fortschrittlichen atmosphärenkontrollierten Modellen – um Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und sicherzustellen, dass Sie die richtige Lösung zum Sintern, Löten, Glühen oder Veraschen haben.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wird ein Muffelofen zur Aschebestimmung verwendet? Entdecken Sie seine entscheidende Rolle bei der genauen Analyse

- Wofür wird ein Muffelofen verwendet? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Welche Materialien werden in einem Muffelofen verwendet? Ein Leitfaden für langlebige Konstruktion & optimale Leistung

- Was sind die Sicherheitsvorkehrungen für einen Muffelofen? Ein Leitfaden zur Vermeidung von Verbrennungen, Bränden und elektrischen Gefahren

- Was ist ein Nachteil der Trockenveraschung? Vermeiden Sie ungenaue Ergebnisse mit besseren Alternativen