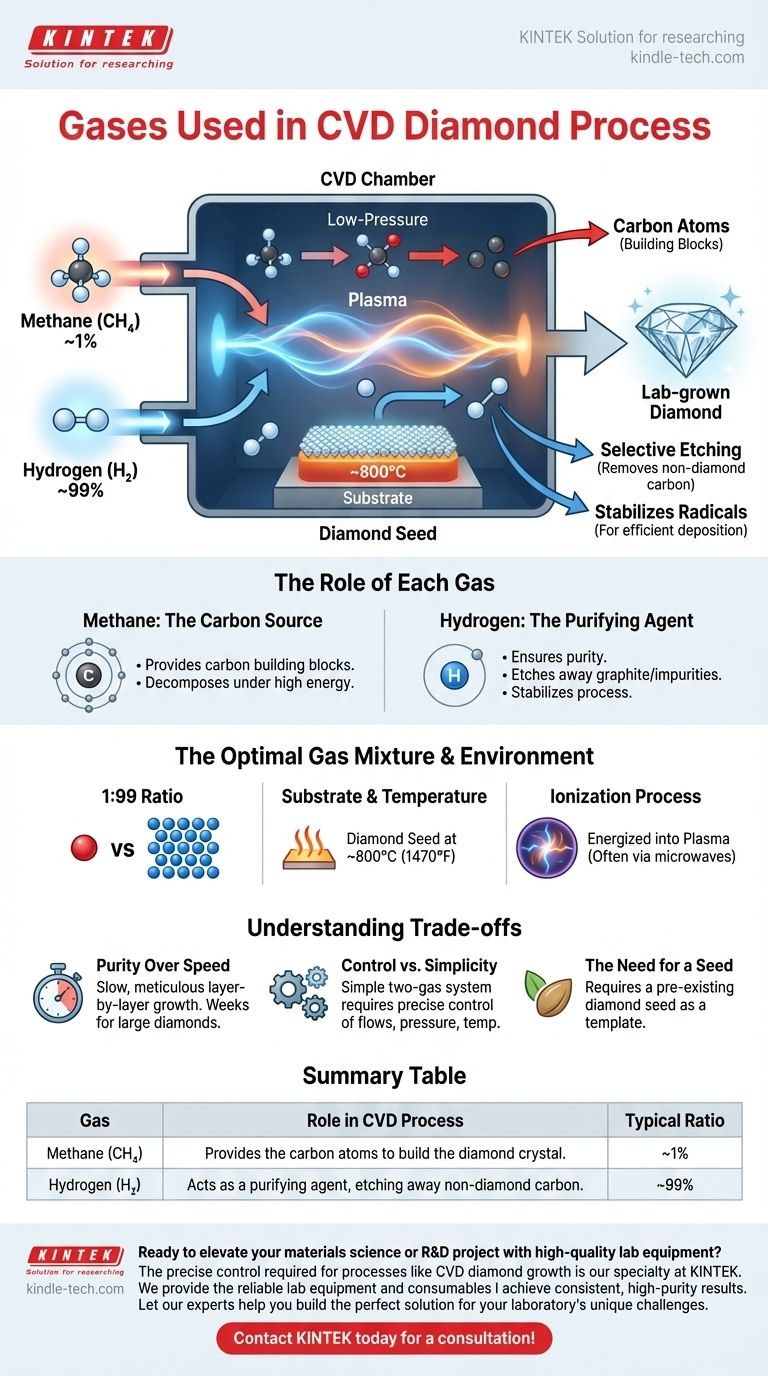

Im Kern beruht der chemische Gasphasenabscheidungsprozess (CVD) für Diamanten auf einer präzisen und trügerisch einfachen Mischung aus zwei Hauptgasen. Die gebräuchlichste Kombination ist ein kohlenstoffhaltiges Gas, fast immer hoch-reines Methan (CH₄), und eine überwältigende Menge an ultra-reinem Wasserstoff (H₂). Dieses Gemisch wird typischerweise in einem Verhältnis von ungefähr einem Teil Methan zu 99 Teilen Wasserstoff gehalten.

Der gesamte Prozess beruht auf einer synergistischen Beziehung: Methan liefert die Kohlenstoffatome, die den Diamanten aufbauen, während Wasserstoff als entscheidendes Qualitätskontrollmittel fungiert, indem es sicherstellt, dass nur Diamantkristalle gebildet werden, indem es selektiv jede andere Form von Kohlenstoff entfernt.

Die Rolle jedes Gases bei der Diamantenherstellung

Um den CVD-Prozess zu verstehen, müssen Sie die Gase nicht als einfache Mischung, sondern als zwei Akteure mit unterschiedlichen und gleichermaßen lebenswichtigen Aufgaben betrachten. Der Erfolg bei der Herstellung eines makellosen, im Labor gezüchteten Diamanten hängt vollständig davon ab, wie gut jeder seine Rolle erfüllt.

Die Kohlenstoffquelle: Die Rolle von Methan

Methan (CH₄) wird als primäre Quelle für Kohlenstoff, den grundlegenden Baustein eines Diamanten, ausgewählt.

Der Prozess beginnt mit der Einführung dieses kohlenstoffreichen Gases in eine versiegelte Kammer mit niedrigem Druck. Wenn hohe Energie zugeführt wird – oft durch Mikrowellen oder einen heißen Draht – zerfallen die Methanmoleküle und setzen ihre Kohlenstoffatome frei.

Das Reinigungsmittel: Die Rolle von Wasserstoff

Wasserstoff (H₂) ist der unbesungene Held des Prozesses. Während Methan das Rohmaterial liefert, stellt Wasserstoff die Integrität und Reinheit des Endkristalls sicher. Seine Rolle ist zweifach.

Erstens ist Wasserstoff für das selektive Ätzen unerlässlich. Während sich Kohlenstoffatome auf dem Diamantsamen ablagern, versuchen einige möglicherweise, schwächere, nicht-diamantartige Bindungen wie Graphit zu bilden. Wasserstoff reagiert weitaus effektiver mit diesem unerwünschten Kohlenstoff und ätzt ihn weg, sodass nur der stark gebundene Diamantkohlenstoff zurückbleibt.

Zweitens hilft die wasserstoffreiche Umgebung dabei, die chemisch aktiven Radikale zu erzeugen und zu stabilisieren, die für eine effiziente Abscheidung auf der erhitzten Substratoberfläche erforderlich sind.

Die optimale Gaszusammensetzung

Das Standardverhältnis von 1:99 von Methan zu Wasserstoff ist entscheidend. Der massive Überschuss an Wasserstoff ist notwendig, um zu gewährleisten, dass seine reinigende und ätzende Wirkung den Prozess dominiert.

Diese überwältigende Wasserstoffpräsenz stellt sicher, dass jeder nicht-diamantartige Kohlenstoff fast sofort nach seiner Entstehung entfernt wird, wodurch Defekte verhindert und ein hochreiner Diamantkristall entsteht.

Die Umgebung, die es ermöglicht

Die Gase allein erzeugen keinen Diamanten. Sie müssen in einer hochkontrollierten Umgebung verwaltet werden, in der andere Faktoren die chemischen Reaktionen ermöglichen.

Das Substrat und die Temperatur

Der Prozess erfordert ein Substrat, typischerweise eine kleine, dünne Scheibe eines zuvor gezüchteten Diamanten, oft als Diamantsamen bezeichnet. Dieser Same liefert die kristalline Vorlage, an die sich die neuen Kohlenstoffatome binden.

Dieser Same wird in die Kammer eingebracht und auf eine präzise Temperatur erhitzt, die typischerweise bei etwa 800 °C (1470 °F) liegt. Diese Hitze verleiht den Kohlenstoffatomen die notwendige Energie, um sich im starren Diamantgitter einzulagern.

Der Ionisierungsprozess

Es reicht nicht aus, die heiße Kammer einfach mit Gas zu fluten. Das Gemisch muss energetisiert oder in ein Plasma – eine Wolke chemisch aktiver Teilchen – ionisiert werden.

Dies ist der Schritt, der die stabilen Methan- und Wasserstoffmoleküle aufbricht und die freien Kohlenstoffatome und reaktiven Wasserstoffradikale erzeugt, die das schichtweise Wachstum des Diamanten vorantreiben.

Die Kompromisse verstehen

Die Wahl der Gase und Prozessparameter beinhaltet inhärente Kompromisse, die die Qualität und Effizienz des CVD-Diamantenwachstums bestimmen.

Reinheit vor Geschwindigkeit

Die starke Verwendung von Wasserstoff zum selektiven Ätzen macht den Prozess akribisch, aber langsam. Das Züchten eines stattlichen Diamanten kann mehrere Wochen dauern. Die Priorität liegt auf der Bildung eines perfekten Kristallgitters, was eine bewusste Schicht-für-Schicht-Methode und keine schnelle, unkontrollierte Abscheidung erfordert.

Kontrolle vs. Einfachheit

Die Verwendung eines einfachen Zwei-Gas-Systems aus Methan und Wasserstoff ermöglicht eine extrem feine Kontrolle über die endgültige Reinheit und die Eigenschaften des Diamanten. Dies erfordert jedoch hochentwickelte Geräte zur präzisen Steuerung von Gasflüssen, niedrigem Druck und stabilen hohen Temperaturen.

Die Notwendigkeit eines Samens

Dieser Prozess ist einer der Akkretion, nicht der spontanen Schöpfung. Ein Diamant kann sich nicht aus Gasen ohne einen bereits existierenden Diamantsamen bilden, der die strukturelle Vorlage liefert. Die Qualität des Endprodukts wird direkt von der Qualität des Ausgangssamens beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Ihr Verständnis der CVD-Gasmischung hängt von Ihrem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit liegt: Das Methan-Wasserstoff-Verhältnis von 1:99 ist die wichtigste Variable, da überschüssiger Wasserstoff der Schlüssel zum Wegätzen von Defekten ist.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des Kernprinzips liegt: Denken Sie daran, dass Sie eine Kohlenstoffquelle (Methan) benötigen, um die Bausteine zu liefern, und ein Reinigungsmittel (Wasserstoff), um sicherzustellen, dass sich die Bausteine korrekt zu einer Diamantstruktur zusammensetzen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Erkennen Sie, dass die Steuerung der Kammertemperatur (etwa 800 °C) und der Energiequelle genauso wichtig ist wie die Steuerung der Gaszusammensetzung.

Letztendlich ist die Herstellung eines Edelsteindiamanten im Labor eine meisterhafte Übung in kontrollierter Chemie, bei der einfache Gase unter präzisen Bedingungen umgewandelt werden.

Zusammenfassungstabelle:

| Gas | Rolle im CVD-Prozess | Typisches Verhältnis |

|---|---|---|

| Methan (CH₄) | Liefert die Kohlenstoffatome für den Aufbau des Diamantkristalls. | ~1% |

| Wasserstoff (H₂) | Wirkt als Reinigungsmittel und ätzt nicht-diamantartigen Kohlenstoff weg. | ~99% |

Bereit, Ihr Materialwissenschafts- oder F&E-Projekt mit hochwertigen Laborgeräten auf die nächste Stufe zu heben? Die präzise Kontrolle, die für Prozesse wie das CVD-Diamantenwachstum erforderlich ist, ist unsere Spezialität bei KINTEK. Wir liefern die zuverlässigen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um konsistente Ergebnisse höchster Reinheit zu erzielen. Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für die einzigartigen Herausforderungen Ihres Labors zu entwickeln.

Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken