Zur Herstellung von Kohlenstoffnanoröhren setzt die Industrie aufgrund ihrer Skalierbarkeit und Kontrolle überwiegend auf ein Verfahren namens Chemische Gasphasenabscheidung (CVD). Während ältere Methoden wie Lichtbogenentladung und Laserablation existieren, sind sie für die großtechnische kommerzielle Produktion nicht geeignet. Neue Techniken konzentrieren sich nun auf die Verwendung nachhaltigerer Ausgangsstoffe wie abgeschiedenes Kohlendioxid und Methan.

Die größte Herausforderung bei der Produktion von Kohlenstoffnanoröhren war die Skalierung von der Laborsynthese auf industrielle Mengen. Während historische Methoden hochwertiges Material produzieren, hat sich nur die Chemische Gasphasenabscheidung (CVD) als fähig erwiesen, die Kosteneffizienz und das Volumen zu liefern, die für große kommerzielle Anwendungen wie Batterien und Verbundwerkstoffe erforderlich sind.

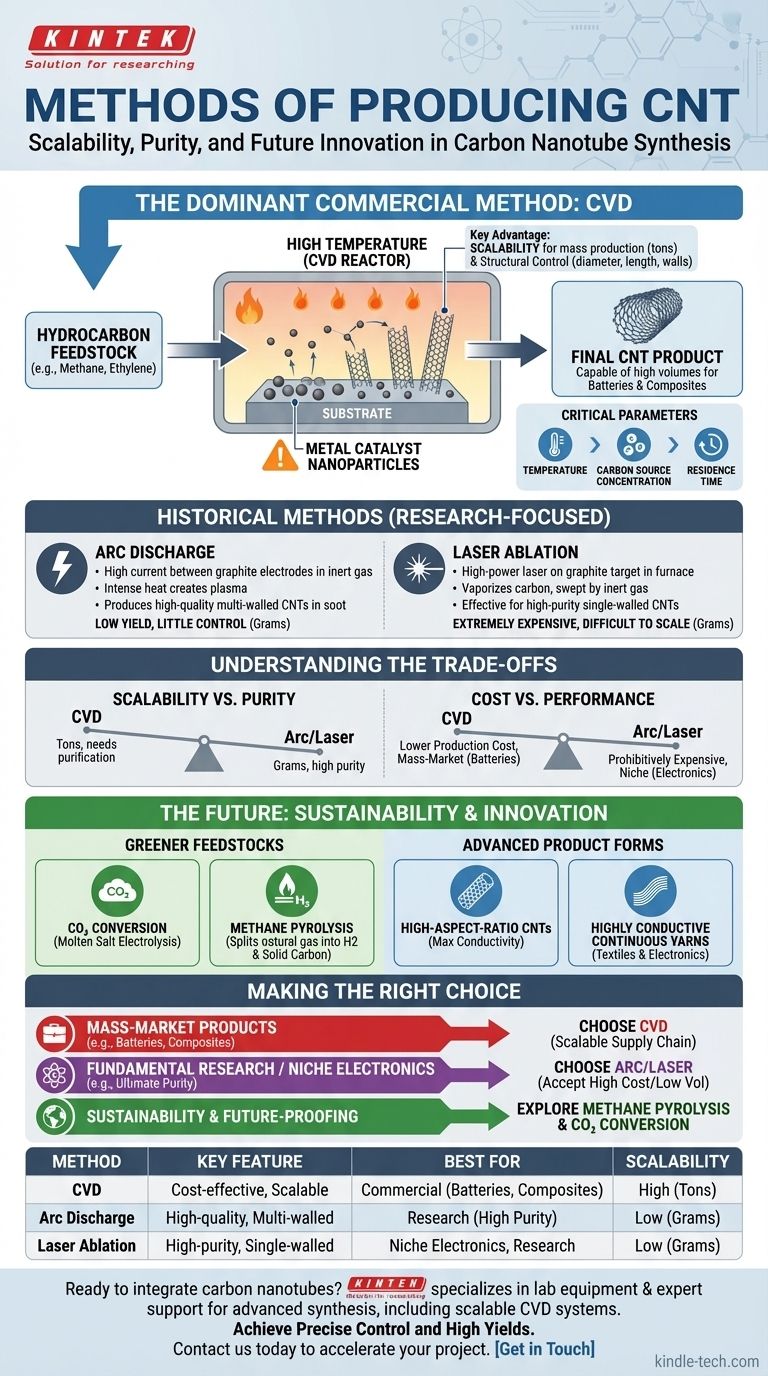

Die dominierende kommerzielle Methode: Chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung ist das Herzstück der CNT-Industrie. Es ist ein sehr vielseitiges und skalierbares Verfahren, das die weit verbreitete Einführung von Kohlenstoffnanoröhren in verschiedenen Bereichen ermöglicht hat.

Wie CVD funktioniert

Der CVD-Prozess beinhaltet das Leiten eines kohlenstoffhaltigen Gases (eines Kohlenwasserstoff-Ausgangsmaterials wie Methan oder Ethylen) über ein mit Metallkatalysator-Nanopartikeln beschichtetes Substrat bei hohen Temperaturen. Der Kohlenwasserstoff zersetzt sich an der Katalysatoroberfläche, und die Kohlenstoffatome fügen sich zur röhrenförmigen Struktur der CNTs zusammen.

Warum CVD dominiert

Der Hauptvorteil von CVD ist seine Skalierbarkeit. Es kann für die kontinuierliche oder Großchargenproduktion angepasst werden, was es zur einzigen wirtschaftlich rentablen Methode für die benötigten Mengen in Anwendungen wie Lithium-Ionen-Batterien macht. Es bietet auch einen erheblichen Grad an Kontrolle über die endgültige CNT-Struktur, wie Durchmesser, Länge und Wandzahl.

Kritische Parameter für den Erfolg

Um eine hohe Ausbeute und gleichbleibende Qualität zu gewährleisten, müssen die Bediener mehrere Faktoren präzise steuern. Die kritischsten Parameter sind die Reaktionstemperatur, die Konzentration der Kohlenstoffquelle und die Verweilzeit des Gases im Reaktor. Die Feinabstimmung dieser Variablen beeinflusst direkt die Produktivität und Effizienz der Synthese.

Historische Produktionsmethoden

Bevor CVD dominant wurde, wurden zwei Hauptmethoden mit hoher Energie zur Herstellung von CNTs verwendet. Diese sind heute aufgrund ihrer Einschränkungen in Bezug auf Skalierung und Kosten weitgehend auf Forschungsumgebungen beschränkt.

Lichtbogenentladung

Bei dieser Methode wird ein sehr hoher elektrischer Strom zwischen zwei Graphitelektroden in einer inerten Gasatmosphäre geleitet. Die intensive Hitze erzeugt ein Plasma, das den Kohlenstoff verdampft, der dann im resultierenden Ruß zu CNTs kondensiert. Obwohl es hochwertige Nanoröhren produzieren kann, hat der Prozess eine geringe Ausbeute und bietet wenig Kontrolle.

Laserablation

Hier wird ein Hochleistungslaser auf ein Graphitziel in einem Hochtemperaturofen gerichtet. Der Laser verdampft den Kohlenstoff, der dann von einem inerten Gas weggespült wird, wodurch Nanoröhren wachsen können. Diese Methode ist effektiv für die Herstellung hochreiner einwandiger Kohlenstoffnanoröhren (SWCNTs), ist aber extrem teuer und schwer zu skalieren.

Die Kompromisse verstehen

Die Wahl der Produktionsmethode ist ein direkter Kompromiss zwischen der Qualität der CNTs und der Wirtschaftlichkeit ihrer Herstellung.

Skalierbarkeit vs. Reinheit

CVD zeichnet sich durch Skalierbarkeit aus und produziert Tonnen von Material, aber das resultierende Produkt kann amorphen Kohlenstoff oder Katalysatorrückstände enthalten, die eine Reinigung erfordern. Im Gegensatz dazu können Lichtbogenentladung und Laserablation direkt höherreine CNTs liefern, aber ihre Ausbeute wird in Gramm, nicht in Tonnen gemessen, was sie für den industriellen Einsatz ungeeignet macht.

Kosten vs. Leistung

Der hohe Energieeintrag und die geringe Ausbeute von Lichtbogenentladung und Laserablation machen sie für die meisten Anwendungen unerschwinglich teuer. Die relativ niedrigeren Produktionskosten von CVD sind der Hauptgrund, warum CNTs als leitfähige Additive in Massenmarktprodukten wie Batterien für Elektrofahrzeuge und fortschrittlichen Polymeren eingesetzt werden können.

Die Zukunft der CNT-Produktion: Nachhaltigkeit und Innovation

Die nächste Grenze für die CNT-Produktion besteht nicht nur darin, mehr zu produzieren, sondern sie besser und umweltfreundlicher zu machen. Innovation konzentriert sich sowohl auf das Ausgangsmaterial als auch auf die endgültige Produktform.

Grünere Ausgangsstoffe

Es wird intensiv daran geforscht, von traditionellen Kohlenwasserstoff-Ausgangsstoffen wegzukommen. Neue Methoden umfassen die Verwendung von abgeschiedenem Kohlendioxid (CO2), das durch Schmelzsalzelektrolyse in Kohlenstoff umgewandelt wird, und die Methanpyrolyse, die Erdgas in Wasserstoffgas und festen Kohlenstoff (CNTs) spaltet und einen emissionsarmen Weg bietet.

Fortschrittliche Produktformen

Innovation geht auch über das rohe CNT-Pulver hinaus. Unternehmen entwickeln Mehrwertprodukte wie hochaspektige Nanoröhren für maximale Leitfähigkeit, schaffen Hybridmaterialien durch Mischen von CNTs mit anderen Additiven und bilden hochleitfähige Endlosgarne für den Einsatz in fortschrittlichen Textilien und der Elektronik.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Produktionsmethode hängt vollständig von Ihrer Endanwendung und Ihren strategischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf kommerziellen Massenmarktprodukten (Batterien, Verbundwerkstoffe, Reifen) liegt: Ihre Lieferkette muss auf Lieferanten basieren, die ein skalierbares CVD-Verfahren (Chemische Gasphasenabscheidung) verwenden.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Nischenelektronik liegt, die höchste Reinheit erfordert: Materialien, die mittels Lichtbogenentladung oder Laserablation hergestellt werden, können geeignet sein, vorausgesetzt, die hohen Kosten und das geringe Volumen sind akzeptabel.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Zukunftssicherheit Ihrer Technologie liegt: Beobachten Sie aufmerksam neue Methoden wie Methanpyrolyse und CO2-Umwandlung, da sie die Zukunft einer kostengünstigen und umweltfreundlichen Produktion darstellen.

Das Verständnis der Produktionslandschaft ist der erste Schritt, um die einzigartigen Eigenschaften von Kohlenstoffnanoröhren in Ihrer Anwendung effektiv zu nutzen.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für | Skalierbarkeit |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Kostengünstiges, skalierbares Verfahren | Kommerzielle Anwendungen (Batterien, Verbundwerkstoffe) | Hoch (Tonnen) |

| Lichtbogenentladung | Hochwertige, mehrwandige CNTs | Forschung, die hohe Reinheit erfordert | Niedrig (Gramm) |

| Laserablation | Hochreine einwandige CNTs | Nischenelektronik, Grundlagenforschung | Niedrig (Gramm) |

Bereit, Kohlenstoffnanoröhren in Ihre Anwendung zu integrieren?

Die Wahl der richtigen Produktionsmethode ist entscheidend für Leistung und Kosten. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und fachkundiger Unterstützung für die Synthese fortschrittlicher Materialien, einschließlich CVD-Systemen für die skalierbare CNT-Produktion.

Wir helfen unseren Kunden in F&E- und Industrielaboren, präzise Kontrolle und hohe Ausbeuten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihr Projekt beschleunigen können: Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welche Rolle spielt hochreines Argon als Trägergas? Verbesserung der Reinheit und Stabilität von Aluminiumoxidbeschichtungen

- Was sind die Hauptfunktionen des Wellenleiters und der Schlitzantenne in einem Mikrowellen-Oberflächenwellen-Plasma-Chemische-Gasphasenabscheidungs (MW-SWP CVD)-System?

- Was ist High-Density Plasma Chemical Vapour Deposition (HDPCVD)? Erreichen Sie Hohlraumfreie Lückenfüllung in Halbleitern

- Was sind die Methoden der chemischen Gasphasenabscheidung (CVD) zur Synthese von Graphen? Thermische vs. Plasmaunterstützte CVD im Vergleich

- Was sind die chemischen Methoden zur Graphensynthese? Ein Leitfaden zu Bottom-Up- vs. Top-Down-Ansätzen

- Welche Schritte sind bei der CVD beteiligt? Meistern Sie die 6 Stufen der Dünnschichtabscheidung

- Wie funktioniert die chemische Abscheidung? Ein Leitfaden zur konformen Dünnschichtabscheidung

- Was ist Sputtern in der Halbleitertechnik? Ein Leitfaden zur präzisen Dünnschichtabscheidung