Um die absolut höchste Härte in Stahl zu erreichen, wird der Prozess als Abschrecken bezeichnet. Dabei wird der Stahl auf eine hohe Temperatur erhitzt, um seine Struktur in Austenit umzuwandeln, und dann extrem schnell abgekühlt. Das Ziel ist die Bildung einer Mikrostruktur, die als Martensit bezeichnet wird, welche die härteste und sprödeste Phase von Stahl darstellt.

Der Schlüssel zur Erschließung der maximalen Härte liegt nicht nur im Wärmebehandlungsprozess selbst, sondern in einer Kombination von zwei kritischen Faktoren: dem Kohlenstoffgehalt des Stahls und der Abkühlgeschwindigkeit, die während des Abschreckens erreicht wird.

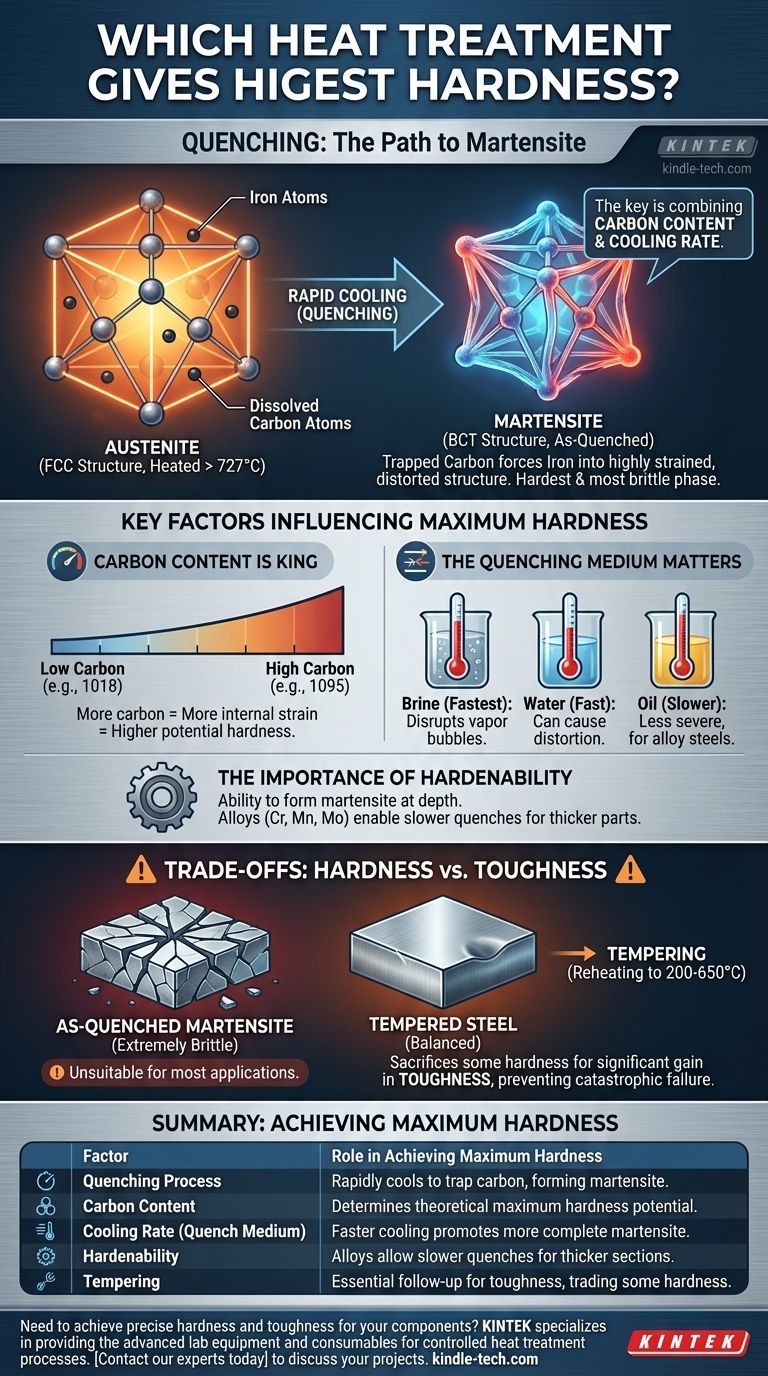

Das Kernprinzip: Martensitische Umwandlung

Um zu verstehen, warum Abschrecken funktioniert, muss man zunächst die mikroskopischen Veränderungen verstehen, die im Stahl stattfinden. Der gesamte Prozess ist darauf ausgelegt, eine spezifische Atomstruktur zu erzeugen, die außergewöhnlich widerstandsfähig gegen Verformung ist.

Was ist Austenit?

Bei hohen Temperaturen (typischerweise über 727 °C oder 1340 °F) ordnen sich die Eisenatome im Stahl zu einer kubisch-flächenzentrierten (FCC) Struktur an, die als Austenit bezeichnet wird. Diese Struktur besitzt die einzigartige Fähigkeit, eine erhebliche Menge an Kohlenstoffatomen in ihrem Gitter zu lösen.

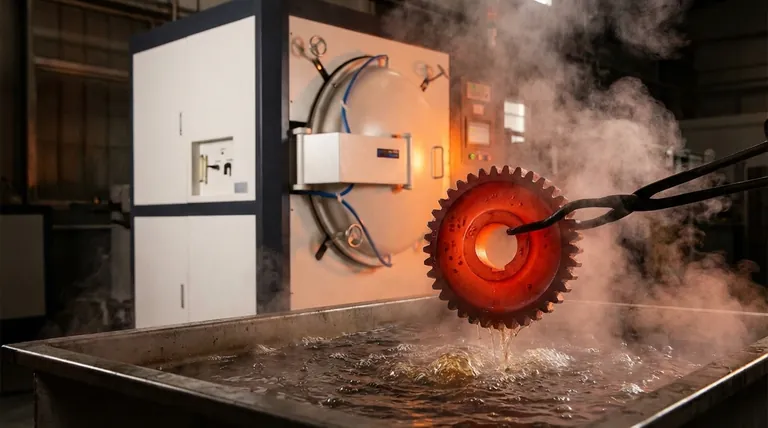

Die Rolle der schnellen Abkühlung (Abschrecken)

Wenn Stahl langsam abgekühlt wird, haben die Kohlenstoffatome Zeit, aus dem Gitter zu wandern und weichere Strukturen wie Perlit zu bilden.

Abschrecken ist der Vorgang des so schnellen Abkühlens, dass die Kohlenstoffatome eingeschlossen werden. Sie haben keine Zeit zu entweichen, während die Eisenatome versuchen, sich in ihre Raumtemperaturstruktur umzuordnen.

Einführung von Martensit: Die härteste Mikrostruktur

Dieses Einschließen der Kohlenstoffatome zwingt das Eisengitter in eine stark beanspruchte, verzerrte Struktur, die als raumzentriert-tetragonaler (BCT) Martensit bekannt ist.

Diese innere Spannung ist die Quelle der extremen Härte und Festigkeit des Martensits. Die Atome sind in dieser unnatürlichen Anordnung so fest verriegelt, dass es für sie sehr schwierig wird, aneinander vorbeizugleiten, was der Mechanismus der plastischen Verformung ist.

Schlüsselfaktoren, die die maximale Härte beeinflussen

Das Erreichen der theoretisch maximalen Härte für einen bestimmten Stahl hängt von der Kontrolle mehrerer Schlüsselvariablen ab. Einfaches Abschrecken reicht nicht aus; die Details bestimmen das Ergebnis.

Kohlenstoffgehalt ist König

Dies ist der wichtigste Faktor. Die potenziell maximale Härte eines Stahls wird fast ausschließlich durch seinen Kohlenstoffgehalt bestimmt.

Ein kohlenstoffarmer Stahl (wie 1018) wird niemals so hart wie ein hochkohlenstoffhaltiger Stahl (wie 1095), unabhängig davon, wie perfekt er abgeschreckt wird. Mehr Kohlenstoff erzeugt mehr innere Spannung in der Martensitstruktur, was zu höherer Härte führt.

Das Abschreckmedium ist entscheidend

Die Geschwindigkeit der Abkühlung beeinflusst direkt, ob erfolgreich 100 % Martensit gebildet wird. Verschiedene Flüssigkeiten entziehen der Wärme unterschiedlich schnell.

- Sole (Salzwasser): Bietet die schnellste Abkühlrate, da das Salz die Bildung isolierender Dampfblasen auf der Metalloberfläche stört.

- Wasser: Bietet ein sehr schnelles Abschrecken, kann aber bei einigen Stählen aufgrund seiner Härte zu Verzug oder Rissen führen.

- Öl: Bietet ein langsameres, weniger aggressives Abschrecken. Es wird für legierte Stähle verwendet, die eine höhere „Härtbarkeit“ aufweisen und keine so schnelle Abkühlrate benötigen.

Die Bedeutung der Härtbarkeit

Härtbarkeit ist ein Maß für die Fähigkeit eines Stahls, in der Tiefe Martensit zu bilden. Unlegierte Kohlenstoffstähle haben eine geringe Härtbarkeit und müssen extrem schnell abgeschreckt werden, weshalb sie nur für dünne Querschnitte geeignet sind.

Die Zugabe von Legierungselementen wie Chrom, Mangan und Molybdän erhöht die Härtbarkeit. Dies ermöglicht ein langsameres, weniger aggressives Abschrecken (z. B. in Öl), um die volle Härte zu erreichen, wodurch das Risiko von Rissen verringert und die Härtung dickerer Bauteile ermöglicht wird.

Die Abwägungen verstehen: Härte vs. Zähigkeit

Das Streben nach maximaler Härte geht mit einer erheblichen und oft unerwünschten Folge einher. Dies ist ein entscheidendes Konzept, das katastrophale Ausfälle bei technischen Bauteilen verhindert.

Die Sprödigkeit von abgeschrecktem Martensit

Stahl, der auf seine maximale Härte abgeschreckt wurde, befindet sich im „abgeschreckten“ Zustand. Obwohl er unglaublich hart und verschleißfest ist, ist er auch extrem spröde, ähnlich wie Glas.

Diese Sprödigkeit macht ihn für fast alle praktischen Anwendungen ungeeignet. Jeder scharfe Schlag oder jede Belastung könnte ihn ohne Vorwarnung zerbrechen lassen.

Die Notwendigkeit des Anlassens

Um den gehärteten Stahl nutzbar zu machen, muss er einer sekundären Wärmebehandlung namens Anlassen unterzogen werden. Dabei wird das Teil auf eine niedrigere Temperatur (z. B. 200–650 °C oder 400–1200 °F) erhitzt und für eine bestimmte Zeit gehalten.

Das Anlassen baut die inneren Spannungen im Martensit ab. Es opfert einen kleinen Teil der Härte, bietet aber eine erhebliche und kritische Steigerung der Zähigkeit – der Fähigkeit des Materials, Energie zu absorbieren und Bruch zu widerstehen.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Wärmebehandlung hängt vollständig von der Endanwendung des Bauteils ab. Sie müssen Ihr Ziel definieren, bevor Sie einen Prozess auswählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt und Sie Sprödigkeit tolerieren können: Das Abschrecken eines hochkohlenstoffhaltigen Werkzeugstahls zur Erzeugung von unvergütetem Martensit ist das Ziel.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Kombination aus Festigkeit und Zähigkeit für ein Strukturbauteil liegt: Das Abschrecken gefolgt von einem Anlassen bei einer bestimmten Temperatur ist der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk auf einer harten Oberfläche auf einem zähen, duktilen Kern liegt: Eine Oberflächenbehandlung wie Einsatzhärten (Einsatzvergüten) oder Induktionshärten ist die effektivste Lösung.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die mechanischen Eigenschaften, die Ihre Anwendung erfordert, präzise zu konstruieren.

Zusammenfassungstabelle:

| Faktor | Rolle bei Erreichung der maximalen Härte |

|---|---|

| Abschreckprozess | Kühlt erhitzten Stahl schnell ab, um Kohlenstoff einzuschließen und die harte Martensit-Mikrostruktur zu bilden. |

| Kohlenstoffgehalt | Bestimmt die theoretische Maximalhärte; höherer Kohlenstoff = größeres Härtepotenzial. |

| Abkühlgeschwindigkeit (Abschreckmedium) | Schnellere Abkühlung (z. B. Sole) fördert eine vollständigere Martensitbildung. |

| Härtbarkeit | Legierungselemente ermöglichen langsamere Abschreckvorgänge (z. B. Öl), um Härte in dickeren Abschnitten zu erreichen. |

| Anlassen | Wesentlicher Folgeprozess, der einen kleinen Teil der Härte gegen einen großen Gewinn an Zähigkeit eintauscht. |

Müssen Sie für Ihre Bauteile präzise Härte und Zähigkeit erreichen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse erforderlich sind. Ob Sie Werkzeuge, Strukturteile oder oberflächengehärtete Komponenten entwickeln, unsere Lösungen helfen Ihnen, Abschreck- und Anlasszyklen genau zu steuern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre materialwissenschaftlichen und metallurgischen Projekte mit zuverlässigen, Hochleistungs-Laborgeräten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen