Im Gusswesen gibt es kein universell „besseres“ Verfahren, sondern nur das „richtige“ Verfahren für eine bestimmte Anwendung. Der Niederdruck-Dauerformguss (LPPC) ist eine robuste, qualitativ hochwertige Methode, die sich ideal für viele Strukturbauteile eignet. Der Vakuum-Dauerformguss (VPMC) bietet jedoch deutliche Vorteile für Teile, die die absolut höchste Integrität, dünnwandige Konstruktionen und überlegene mechanische Eigenschaften erfordern. Die Wahl hängt vollständig von den Leistungsanforderungen Ihres Teils und den wirtschaftlichen Rahmenbedingungen ab.

Die Entscheidung zwischen Niederdruck- und Vakuumguss ist keine Frage von gut oder schlecht, sondern eine strategische Wahl zwischen Präzision und Perfektion. Der Niederdruckguss bietet eine außergewöhnliche Kontrolle und Qualität, während das Vakuum ein Maß an Materialreinheit und Detailtreue hinzufügt, das unübertroffen ist.

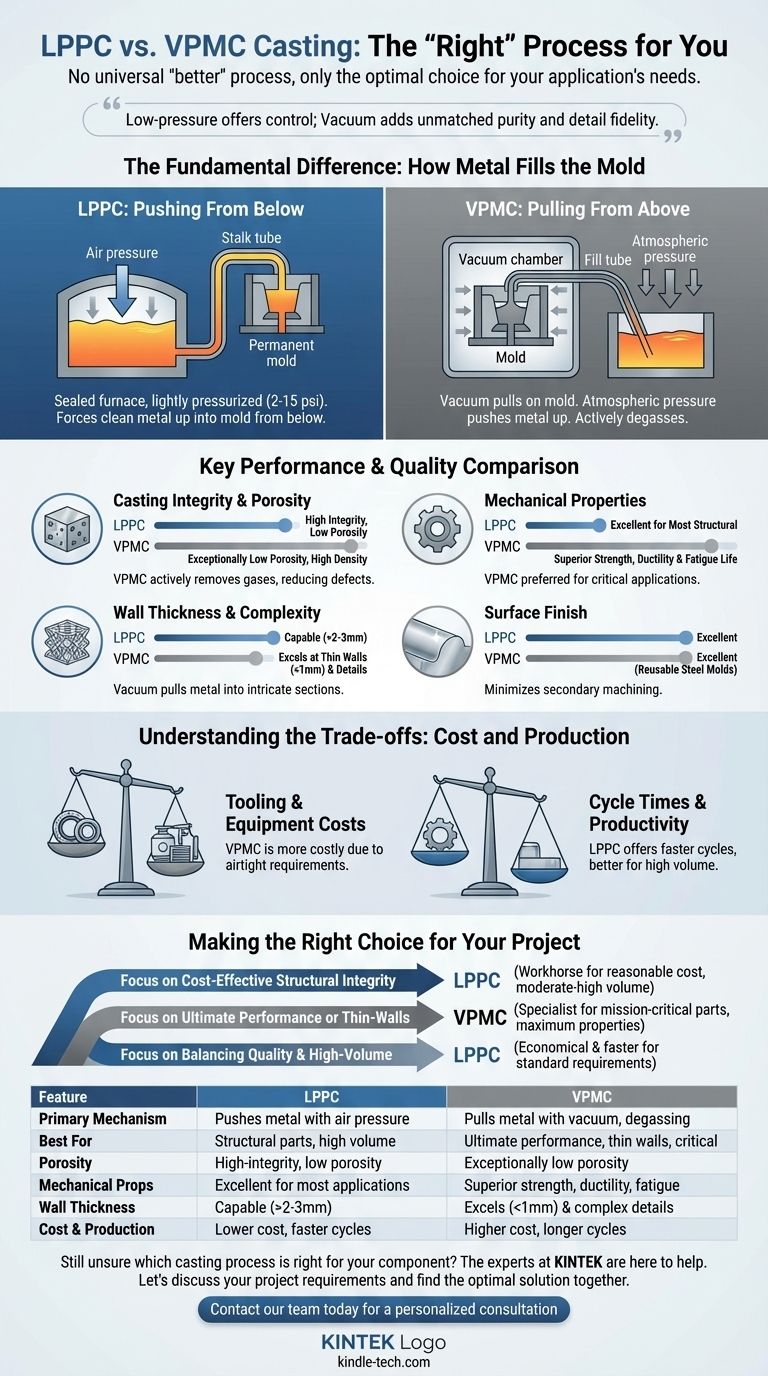

Der grundlegende Unterschied: Wie das Metall die Form füllt

Um die richtige Wahl zu treffen, müssen Sie zunächst den zentralen mechanischen Unterschied zwischen diesen beiden Verfahren verstehen. Beide nutzen Druck, um geschmolzenes Metall nach oben in eine Dauerform aus Stahl oder Eisen zu bewegen – eine Methode, die dem einfachen Schwerkraftgießen weit überlegen ist. Der Schlüssel liegt darin, wie dieser Druck erzeugt wird.

Niederdruck-Dauerformguss (LPPC): Drücken von unten

Beim LPPC wird der Schmelzspeicherofen, der das geschmolzene Metall enthält, versiegelt und leicht unter Druck gesetzt (typischerweise 2–15 psi).

Dieser Luftdruck drückt auf die Oberfläche des Metalls und zwingt sauberes Metall von unterhalb der Oberfläche durch ein keramisches Steigrohr nach oben in den Formhohlraum darüber.

Der Druck wird während der Erstarrung aufrechterhalten, was hilft, das Gussteil beim Schrumpfen zu speisen, und die Porosität im Vergleich zum Schwerkraftguss erheblich reduziert. Es ist ein sanfter, kontrollierter und hochgradig wiederholbarer Füllvorgang.

Vakuum-Dauerformguss (VPMC): Ziehen von oben

Beim VPMC steht die Form selbst im Mittelpunkt. Die Formhälften werden in eine Vakuumkammer gelegt, oder die Form ist so konstruiert, dass sie dichte Dichtungen bildet, um eine vakuumdichte Umhüllung zu erzeugen.

Auf den Formhohlraum wird ein Vakuum angelegt. Die gesamte Baugruppe wird dann abgesenkt, sodass das Füllrohr in einen offenen, drucklosen Ofen eintaucht. Der atmosphärische Druck – das Gewicht der Luft in der Fabrik – drückt dann das geschmolzene Metall nach oben in den Niederdruck-Formhohlraum.

Entscheidend ist, dass das Vakuum Gase aktiv aus dem Formhohlraum und dem geschmolzenen Metallstrom selbst entfernt, wodurch eingeschlossene Luft verhindert und die Gasporosität reduziert wird.

Vergleich der wichtigsten Leistungs- und Qualitätsmerkmale

Der Unterschied in der Füllmechanik hat direkte Auswirkungen auf die Qualität, Leistung und Herstellbarkeit des Endteils.

Gussintegrität und Porosität

VPMC hat hier einen deutlichen Vorteil. Die Vakuumumgebung entgast das geschmolzene Aluminium aktiv und zieht gelösten Wasserstoff und andere Gase heraus. Dies führt zu Gussteilen mit außergewöhnlich geringer Porosität und hoher Dichte.

LPPC erzeugt hochintegre Teile mit geringer Porosität, die für die meisten strukturellen Anwendungen ausgezeichnet sind. Es kann jedoch nicht die Gasentfernungskapazität erreichen, die dem Vakuumverfahren innewohnt.

Mechanische Eigenschaften

Aufgrund seines geringeren Gasgehalts und des Potenzials für eine feinere, gleichmäßigere Kornstruktur liefert VPMC typischerweise Teile mit überlegenen mechanischen Eigenschaften. Dies umfasst höhere Zugfestigkeit, Duktilität und Ermüdungslebensdauer.

Dies macht VPMC zum bevorzugten Verfahren für kritische Komponenten, bei denen ein Versagen keine Option ist und maximale Materialleistung erforderlich ist (z. B. Luft- und Raumfahrt-Halterungen, Hochleistungs-Automobil-Aufhängungsteile).

Wandstärke und Komplexität

VPMC zeichnet sich bei der Herstellung extrem dünnwandiger und komplexer Teile aus. Die durch das Vakuum erzeugte Druckdifferenz zieht das geschmolzene Metall aktiv in komplizierte Details und dünne Abschnitte, die sich bei anderen Verfahren möglicherweise vorzeitig verfestigen würden.

LPPC ist bei komplexen Geometrien sehr fähig, kann aber bei Wandstärken unter 2–3 mm an Grenzen stoßen, während VPMC oft Dicken von 1 mm oder weniger erreichen kann.

Oberflächengüte

Beide Verfahren liefern dank der Verwendung wiederverwendbarer Stahlformen eine ausgezeichnete Oberflächengüte. Die glatte, nicht poröse Oberfläche der Form verleiht dem Gussteil ein sauberes Finish und minimiert den Bedarf an sekundären Bearbeitungsschritten.

Die Abwägungen verstehen: Kosten und Produktion

Ihre Entscheidung ist nicht rein technisch, sondern auch wirtschaftlich. Die überlegene Qualität von VPMC hat ihren Preis.

Werkzeug- und Ausrüstungskosten

VPMC ist im Allgemeinen das teurere Verfahren. Die Werkzeuge sind komplexer und kostspieliger, da die absolute Notwendigkeit luftdichter Dichtungen um die Formhälften und Auswerferstifte besteht. Auch die Vakuumausrüstung selbst verursacht erhebliche Investitionskosten.

LPPC-Werkzeuge sind einfacher und kostengünstiger in der Herstellung und Wartung, was es zu einer kostengünstigeren Wahl für eine breitere Palette von Anwendungen macht.

Zykluszeiten und Produktivität

LPPC weist oft schnellere Zykluszeiten und eine höhere Produktivität auf. Das Verfahren ist in der Regel einfacher, robuster und leichter zu automatisieren. Das Abdichten eines Ofens ist weniger komplex als das Abdichten einer beweglichen Form für jeden Schuss.

VPMC kann längere Zykluszeiten aufweisen, da vor jeder Füllung zusätzliche Schritte zum Erzeugen und Überprüfen der Vakuumdichtung erforderlich sind. Dies kann es für die Massenproduktion weniger geeignet machen, es sei denn, der Wert des Teils rechtfertigt den geringeren Durchsatz.

Material- und Legierungsauswahl

Beide Verfahren sind vielseitig und können eine breite Palette von Aluminiumlegierungen verarbeiten. Die hochreine Umgebung von VPMC macht es jedoch einzigartig geeignet für Spezial- und Hochleistungslegierungen, bei denen die Minimierung von Gasgehalt und Oxiden für die Erzielung der gewünschten Eigenschaften von entscheidender Bedeutung ist.

Die richtige Wahl für Ihr Projekt treffen

Bewerten Sie die nicht verhandelbaren Anforderungen Ihres Projekts, um eine klare und zuversichtliche Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter struktureller Integrität liegt: LPPC ist das Arbeitspferdverfahren, das für moderate bis hohe Stückzahlen hervorragende mechanische Eigenschaften und geringe Porosität zu einem angemessenen Preis liefert.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung oder dünnwandigem Design liegt: VPMC ist der Spezialist, gerechtfertigt für missionskritische Teile, bei denen maximale Festigkeit, Duktilität und Detailtreue von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Qualität und Hochvolumenproduktion liegt: LPPC ist oft die wirtschaftlichere und schnellere Wahl für Teile, die nicht die absolute Spitze der Materialreinheit erfordern.

Indem Sie die einzigartigen Stärken jeder Gießmethode mit Ihren spezifischen technischen und geschäftlichen Zielen in Einklang bringen, stellen Sie sicher, dass Sie den optimalen Herstellungsweg für Ihre Komponente auswählen.

Zusammenfassungstabelle:

| Merkmal | Niederdruckguss (LPPC) | Vakuum-Dauerformguss (VPMC) |

|---|---|---|

| Primärer Mechanismus | Drücken des Metalls mit Luftdruck (2–15 psi) | Ziehen des Metalls mit Vakuum, Entgasen der Schmelze |

| Am besten geeignet für | Kosteneffiziente Strukturteile, Hochvolumenproduktion | Ultimative Leistung, dünne Wände (<1mm), kritische Anwendungen |

| Porosität & Integrität | Hohe Integrität, geringe Porosität | Außergewöhnlich geringe Porosität, überlegene Dichte |

| Mechanische Eigenschaften | Ausgezeichnet für die meisten Anwendungen | Überlegene Festigkeit, Duktilität und Ermüdungslebensdauer |

| Wandstärke | Fähig, kann bei unter 2–3 mm Schwierigkeiten haben | Hervorragend bei dünnen Wänden (1 mm oder weniger) und komplexen Details |

| Kosten & Produktion | Niedrigere Werkzeug-/Ausrüstungskosten, schnellere Zykluszeiten | Höhere Werkzeug-/Ausrüstungskosten, längere Zykluszeiten |

Sie sind sich immer noch nicht sicher, welches Gussverfahren das richtige für Ihre Komponente ist? Die Experten bei KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihres Gießerei- und Materialprüfungsbedarfs, um sicherzustellen, dass Sie die gewünschte Qualität und Leistung bei Ihren Gussteilen erreichen.

Lassen Sie uns gemeinsam die Anforderungen Ihres Projekts besprechen und die optimale Lösung finden.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Warum wird Heißpressformen gegenüber traditionellem Lösungsgießen bevorzugt? Expertenvergleich für Polymerelektrolyte

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Welche Rolle spielen Graphitformen bei der Heißpressung von LSLBO-Keramiken? Wesentlich für hochdichte Elektrolyte