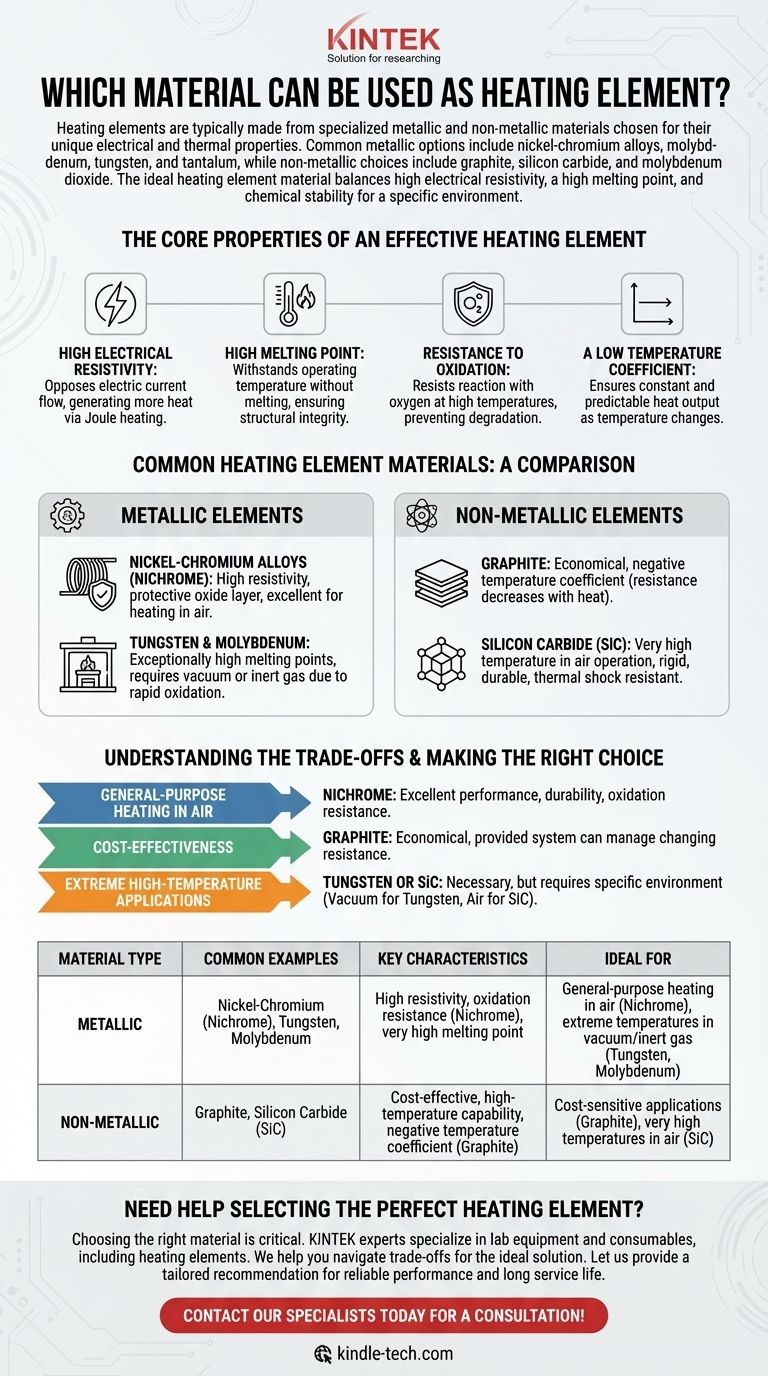

Heizelemente werden typischerweise aus speziellen metallischen und nicht-metallischen Materialien hergestellt, die aufgrund ihrer einzigartigen elektrischen und thermischen Eigenschaften ausgewählt werden. Gängige metallische Optionen umfassen Nickel-Chrom-Legierungen, Molybdän, Wolfram und Tantal, während nicht-metallische Optionen Graphit, Siliziumkarbid und Molybdändioxid umfassen.

Das ideale Heizelementmaterial ist keine einzelne "beste" Option. Es ist ein Material, das die richtige Balance zwischen hohem elektrischen Widerstand, einem hohen Schmelzpunkt und chemischer Stabilität (wie Oxidationsbeständigkeit) für eine bestimmte Betriebsumgebung und ein bestimmtes Ziel herstellt.

Die Kerneigenschaften eines effektiven Heizelements

Um zu verstehen, warum bestimmte Materialien verwendet werden, müssen wir uns zunächst die grundlegenden Eigenschaften ansehen, die erforderlich sind, um effizient und zuverlässig Wärme aus Elektrizität zu erzeugen.

Hoher elektrischer Widerstand

Ein Heizelement wandelt elektrische Energie durch einen Prozess namens Joule-Erwärmung in Wärme um. Ein Material mit hohem Widerstand widersteht dem Fluss des elektrischen Stroms stärker und erzeugt mehr Wärme für einen gegebenen Strom und eine gegebene physikalische Größe.

Hoher Schmelzpunkt

Dies ist eine einfache, aber entscheidende Anforderung. Das Material muss in der Lage sein, seine eigene Betriebstemperatur ohne Schmelzen oder Verformung zu widerstehen, um die strukturelle Integrität und eine lange Lebensdauer zu gewährleisten.

Oxidationsbeständigkeit

Bei hohen Temperaturen reagieren die meisten Materialien schnell mit Sauerstoff in der Luft, ein Prozess, der als Oxidation bekannt ist. Diese Korrosion zersetzt das Element, wodurch es dünner wird und schließlich versagt. Ein gutes Element muss von Natur aus oxidationsbeständig sein oder eine schützende Oxidschicht bilden.

Ein niedriger Temperaturkoeffizient

Der "Temperaturkoeffizient des Widerstands" beschreibt, wie stark sich der elektrische Widerstand eines Materials ändert, wenn sich seine Temperatur ändert. Ein niedriger oder stabiler Koeffizient ist wünschenswert, da er sicherstellt, dass die Wärmeabgabe konstant und vorhersehbar bleibt, wenn sich das Element erwärmt.

Gängige Heizelementmaterialien: Ein Vergleich

Materialien werden grob in zwei Gruppen eingeteilt, jede mit unterschiedlichen Eigenschaften.

Metallische Elemente

Dies sind oft Legierungen, die speziell für Heizanwendungen entwickelt wurden.

- Nickel-Chrom-Legierungen (Nichrom): Extrem verbreitet aufgrund ihres hohen Widerstands und ihrer Fähigkeit, eine schützende Schicht aus Chromoxid zu bilden, die eine weitere Oxidation selbst bei hohen Temperaturen in Luft verhindert.

- Wolfram & Molybdän: Diese hochschmelzenden Metalle haben außergewöhnlich hohe Schmelzpunkte, wodurch sie für sehr Hochtemperaturanwendungen wie Ofenelemente geeignet sind. Sie oxidieren jedoch schnell und müssen in einem Vakuum oder einer inerten Gasatmosphäre verwendet werden.

Nicht-metallische Elemente

Diese Materialien bieten unterschiedliche Kosten- und Leistungsprofile.

- Graphit: Eine kostengünstigere Option als viele Metalle, Graphit ist eine effiziente Wahl. Einzigartig ist, dass sein elektrischer Widerstand tatsächlich abnehmen kann, wenn er sich erwärmt, eine Eigenschaft, die als negativer Temperaturkoeffizient bekannt ist.

- Siliziumkarbid (SiC): Bekannt für seine Fähigkeit, bei sehr hohen Temperaturen in Luft zu arbeiten, ist SiC steif, langlebig und beständig gegen Thermoschock.

Die Kompromisse verstehen

Die Auswahl eines Materials beinhaltet das Abwägen konkurrierender Faktoren wie Kosten, Lebensdauer und der Umgebung, in der das Element betrieben wird.

Kosten vs. Leistung

Graphit ist deutlich kostengünstiger als spezialisierte Metalllegierungen. Seine Eigenschaften, wie ein sich ändernder Widerstand bei Erwärmung, können jedoch komplexere Steuerungssysteme erfordern als ein stabiles Nickel-Chrom-Element.

Die Betriebsumgebung ist entscheidend

Der wichtigste Faktor ist oft das Vorhandensein von Sauerstoff. Ein Material wie Wolfram ist bei extremen Temperaturen Nickel-Chrom überlegen, aber nur, wenn es vollständig vor Luft geschützt ist. Für die meisten gängigen Anwendungen in Luft macht die selbstschützende Natur von Nickel-Chrom es zur praktischeren und zuverlässigeren Wahl.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Materialauswahl leiten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Erwärmung in Luft liegt: Nickel-Chrom-Legierungen sind der Industriestandard für ihr hervorragendes Gleichgewicht aus Leistung, Haltbarkeit und Oxidationsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Nicht-metallische Elemente wie Graphit können eine wirtschaftliche und effiziente Lösung bieten, vorausgesetzt, das System kann deren Eigenschaften berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf extremen Hochtemperaturanwendungen liegt: Hochschmelzende Metalle wie Wolfram oder Nichtmetalle wie Siliziumkarbid sind notwendig, aber Sie müssen deren spezifische Umgebungsanforderungen berücksichtigen (z. B. Vakuum für Wolfram, Luft für SiC).

Indem Sie diese Kernprinzipien verstehen, können Sie ein Heizelementmaterial basierend auf seinen grundlegenden Eigenschaften und seiner Eignung für Ihre Aufgabe sicher auswählen.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Metallisch | Nickel-Chrom (Nichrom), Wolfram, Molybdän | Hoher Widerstand, Oxidationsbeständigkeit (Nichrom), sehr hoher Schmelzpunkt | Allgemeine Erwärmung in Luft (Nichrom), extreme Temperaturen im Vakuum/in Inertgas (Wolfram, Molybdän) |

| Nicht-metallisch | Graphit, Siliziumkarbid (SiC) | Kostengünstig, Hochtemperaturfähigkeit, negativer Temperaturkoeffizient (Graphit) | Kostenempfindliche Anwendungen (Graphit), sehr hohe Temperaturen in Luft (SiC) |

Benötigen Sie Hilfe bei der Auswahl des perfekten Heizelements?

Die Wahl des richtigen Materials ist entscheidend für die Effizienz, Sicherheit und das Budget Ihres Labors. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Heizelementen für eine Vielzahl von Anwendungen. Wir können Ihnen helfen, die Kompromisse zwischen Kosten, Leistung und Betriebsumgebung zu navigieren, um die ideale Lösung für Ihre spezifischen Anforderungen zu finden.

Lassen Sie uns Ihnen eine maßgeschneiderte Empfehlung geben, die zuverlässige Leistung und eine lange Lebensdauer gewährleistet.

Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Infrarotheizung Quantitative Flachpressform

- Anpassbare CO2-Reduktions-Flowzelle für NRR-, ORR- und CO2RR-Forschung

Andere fragen auch

- Was sind die verschiedenen Arten von Heizelementen? Ein Leitfaden zu Metall- und Keramiklösungen

- Gibt es verschiedene Arten von Heizelementen? Wählen Sie die richtige Heizung für Ihre Anwendung

- Wie wird Ni-Cr-Draht in Hochtemperatur-Dampfoxidationsapparaturen verwendet? Gewährleistung von Präzision und Haltbarkeit

- Was ist ein MoSi2-Heizelement? Eine Hochtemperaturlösung mit selbstheilender Kraft

- Was sind die Vorteile der Integration von elektrischen Heizpatronen mit Thermoelement-Regelsystemen? Präzise Temperaturregelung

- Wie funktioniert eine Graphitheizung? Erzielen Sie extreme Temperaturen mit unübertroffener Präzision

- Warum hat Heizdraht einen hohen Widerstand? Um Elektrizität effizient in Wärme umzuwandeln

- Wird Graphit als feuerfestes Material verwendet? Entdecken Sie seine unübertroffene Hochtemperaturleistung