Kurz gesagt, fast jedes Metall kann PVD-beschichtet werden. Die Liste der geeigneten Materialien ist umfangreich und umfasst alle Stahlfamilien, Titan, Aluminium, Kupfer und deren Legierungen. Selbst zuvor verchromte oder vernickelte Produkte dienen als ausgezeichnete Substrate für die Physical Vapor Deposition (PVD)-Beschichtung.

Die entscheidende Erkenntnis ist nicht, welche Metalle beschichtet werden können, sondern wie die Eigenschaften eines bestimmten Metalls den Prozess bestimmen. Der Erfolg bei PVD hängt vollständig von der Auswahl der richtigen Vorbereitung, möglicher Basisschichten und der Beschichtungstemperatur für das gewählte Metallsubstrat ab.

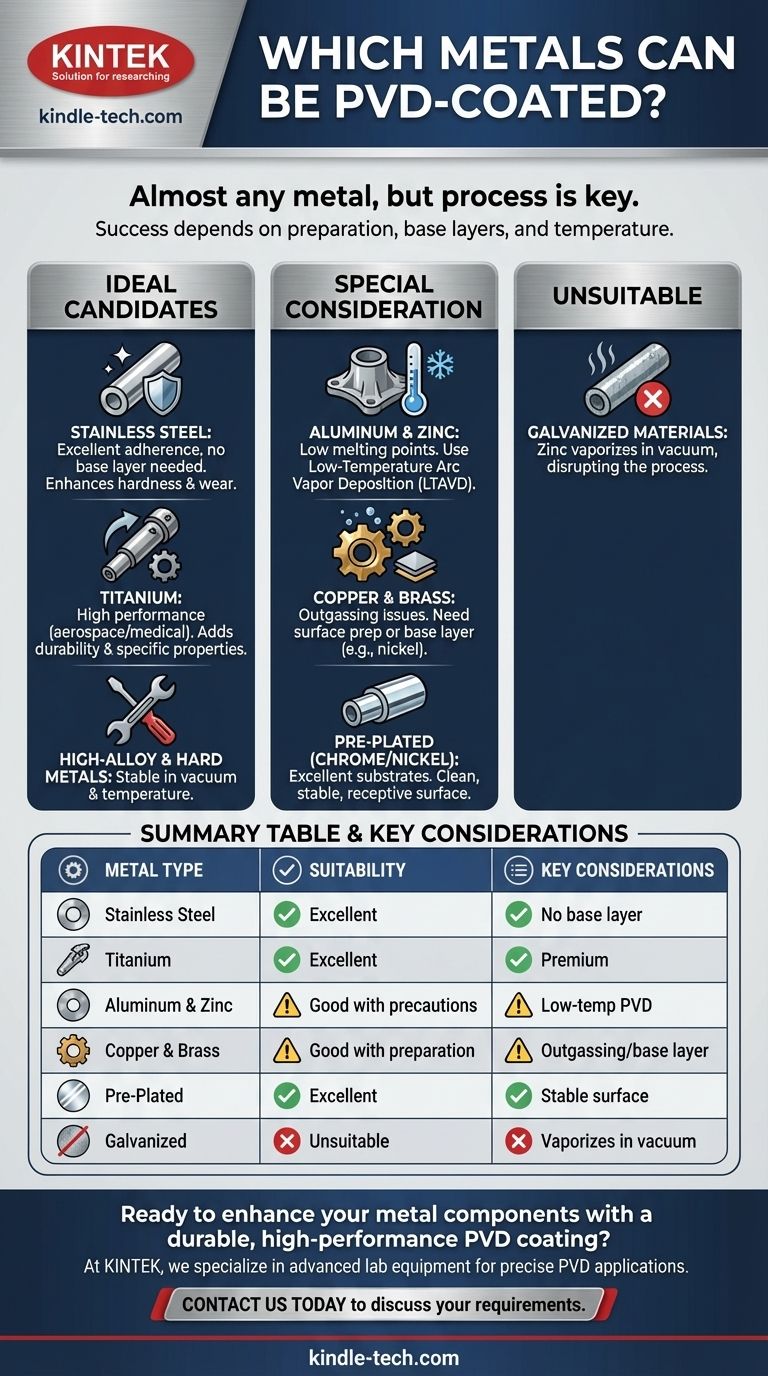

Die idealen Kandidaten für die PVD-Beschichtung

Bestimmte Metalle eignen sich aufgrund ihrer Stabilität und Oberflächeneigenschaften von Natur aus gut für das PVD-Verfahren. Diese Materialien erfordern in der Regel weniger Vorbereitung und liefern hochzuverlässige Ergebnisse.

Edelstahl: Das Paradebeispiel

Edelstahl ist eines der vorteilhaftesten Materialien für die PVD-Beschichtung. Seine Oberfläche bietet eine ausgezeichnete Haftung für Beschichtungssubstanzen, ohne dass eine Zwischenschicht erforderlich ist.

Da es bereits langlebig und korrosionsbeständig ist, verbessert die PVD-Beschichtung hauptsächlich seine Oberflächenhärte, Verschleißfestigkeit und sein ästhetisches Erscheinungsbild, was es zu einer wirtschaftlich sinnvollen Wahl macht.

Titan: Für Hochleistungsanwendungen

Titan ist eine weitere beliebte Wahl, insbesondere in der Luft- und Raumfahrt sowie in der Medizintechnik, wo hohe Leistung nicht verhandelbar ist.

Seine inhärente Festigkeit, das geringe Gewicht und die Korrosionsbeständigkeit machen es zu einem erstklassigen Substrat. PVD-Beschichtungen werden verwendet, um es zusätzlich vor Verschleiß zu schützen und spezifische Oberflächeneigenschaften oder Farben zu erzielen.

Andere gut geeignete Metalle

Materialien wie hochlegierte Stähle, Schnellarbeitsstähle und andere Hartmetalle sind ebenfalls ausgezeichnete Kandidaten. Sie sind stabil in der Vak uumeumgebung und bei den für Standard-PVD-Prozesse erforderlichen Temperaturen.

Beschichtung von Metallen, die besondere Berücksichtigung erfordern

Obwohl die meisten Metalle kompatibel sind, erfordern einige spezielle Techniken oder vorbereitende Schritte, um eine hochwertige, dauerhafte Beschichtung zu gewährleisten. Das Ignorieren dieser Anforderungen ist eine häufige Fehlerursache.

Aluminium und Zink: Die Notwendigkeit niedriger Temperaturen

Substrate wie Aluminium und Zinkdruckguss haben niedrigere Schmelzpunkte und halten der Hitze herkömmlicher PVD-Verfahren nicht stand.

Für diese Materialien ist eine spezielle Technik namens Low-Temperature Arc Vapor Deposition (LTAVD) erforderlich, um die Beschichtung aufzutragen, ohne das Teil zu beschädigen oder zu verformen.

Kupfer und Messing: Die Bedeutung der Vorbereitung

Kupfer und Messing können erfolgreich beschichtet werden, sind aber schwieriger. Diese Metalle können Spuren von Gasen in der Vak uukammer abgeben, ein Prozess, der als Entgasung bekannt ist und die Haftung der Beschichtung beeinträchtigen kann.

Oft ist eine ordnungsgemäße Oberflächenvorbereitung oder das Auftragen einer Basisschicht, wie Nickel, erforderlich, um eine stabile Grundlage für die PVD-Beschichtung zu schaffen und zukünftige Korrosion zu verhindern.

Vorplattierte Oberflächen (Chrom & Nickel)

Teile, die bereits mit Chrom oder Nickel plattiert wurden, sind ausgezeichnete Substrate für PVD. Die plattierte Schicht bietet eine saubere, stabile und sehr aufnahmefähige Oberfläche, an der die PVD-Beschichtung haften kann.

Fallstricke und Einschränkungen verstehen

Die Hauptherausforderungen bei der PVD-Beschichtung beziehen sich nicht auf das Metall selbst, sondern darauf, wie es sich unter Vakuum und Hitze verhält. Das Verständnis dieser Einschränkungen ist der Schlüssel zur Vermeidung kostspieliger Fehler.

Das Problem der Entgasung

Der PVD-Prozess findet in einer Hochvakuumkammer statt. Einige Materialien, insbesondere poröse oder unbehandelte wie rohes Messing, können atmosphärische Gase einschließen, die unter Vakuum freigesetzt werden. Diese Entgasung stört den Beschichtungsprozess und führt zu schlechter Haftung und Defekten.

Warum verzinkte Materialien ungeeignet sind

Verzinkte Materialien sind zum Korrosionsschutz mit einer Zinkschicht überzogen. Zink hat einen hohen Dampfdruck, was bedeutet, dass es in einer Vak uukammer sehr leicht zu Gas wird. Dies macht verzinkte Teile grundsätzlich inkompatibel mit dem PVD-Verfahren.

Die Notwendigkeit von Basisschichten

Bei bestimmten Metallen haftet eine direkt auf die Oberfläche aufgebrachte PVD-Beschichtung möglicherweise nicht gut oder bietet keinen ausreichenden Korrosionsschutz. In diesen Fällen wird zuerst eine Zwischenschicht aus Nickel oder Chrom aufgetragen, was einen zusätzlichen Schritt und Kosten für den Gesamtprozess bedeutet.

Die richtige Wahl für Ihr Projekt treffen

Ihre Wahl des Metallsubstrats sollte von den Leistungsanforderungen, dem Budget und den ästhetischen Zielen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz liegt: Wählen Sie Edelstahl, da er keine Basisschicht benötigt und ein ausgezeichnetes, langlebiges Finish bietet.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und geringem Gewicht liegt: Verwenden Sie Titan und akzeptieren Sie, dass es sich um ein Premiummaterial für anspruchsvolle Anwendungen handelt.

- Wenn Sie mit hitzeempfindlichen Metallen wie Aluminium oder Zink arbeiten: Stellen Sie sicher, dass Ihr PVD-Anbieter ein spezielles Niedertemperaturverfahren verwendet, um eine Beschädigung des Teils zu vermeiden.

- Wenn Sie planen, Kupfer oder Messing zu verwenden: Berücksichtigen Sie die Notwendigkeit einer sorgfältigen Oberflächenvorbereitung und einer möglichen Basisschicht, um die Haftung der Beschichtung und die langfristige Stabilität zu gewährleisten.

Letztendlich beginnt ein erfolgreiches PVD-Ergebnis mit einer fundierten Wahl des zugrunde liegenden Metalls.

Zusammenfassungstabelle:

| Metalltyp | Eignung für PVD | Wichtige Überlegungen |

|---|---|---|

| Edelstahl | Ausgezeichnet | Keine Basisschicht erforderlich; ideal für Härte & Verschleißfestigkeit. |

| Titan | Ausgezeichnet | Premium-Wahl für Luft- und Raumfahrt/Medizin; verbessert die Haltbarkeit. |

| Aluminium & Zink | Gut (mit Vorsichtsmaßnahmen) | Erfordert Niedertemperatur-PVD (LTAVD), um Schäden zu vermeiden. |

| Kupfer & Messing | Gut (mit Vorbereitung) | Anfällig für Entgasung; benötigt möglicherweise eine Nickel-Basisschicht. |

| Vorplattiert (Chrom/Nickel) | Ausgezeichnet | Stabile Oberfläche; minimale Vorbereitung erforderlich. |

| Verzinkte Materialien | Ungeeignet | Zink verdampft im Vakuum und stört den Beschichtungsprozess. |

Bereit, Ihre Metallkomponenten mit einer langlebigen, hochleistungsfähigen PVD-Beschichtung aufzuwerten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise PVD-Anwendungen. Ob Sie mit Edelstahl, Titan oder hitzeempfindlichen Metallen wie Aluminium arbeiten, unsere Expertise gewährleistet optimale Haftung der Beschichtung, Korrosionsbeständigkeit und ästhetische Ergebnisse.

Lassen Sie uns Ihnen helfen, das richtige Substrat und den richtigen Prozess für die Anforderungen Ihres Projekts auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine überlegene Oberflächenleistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden