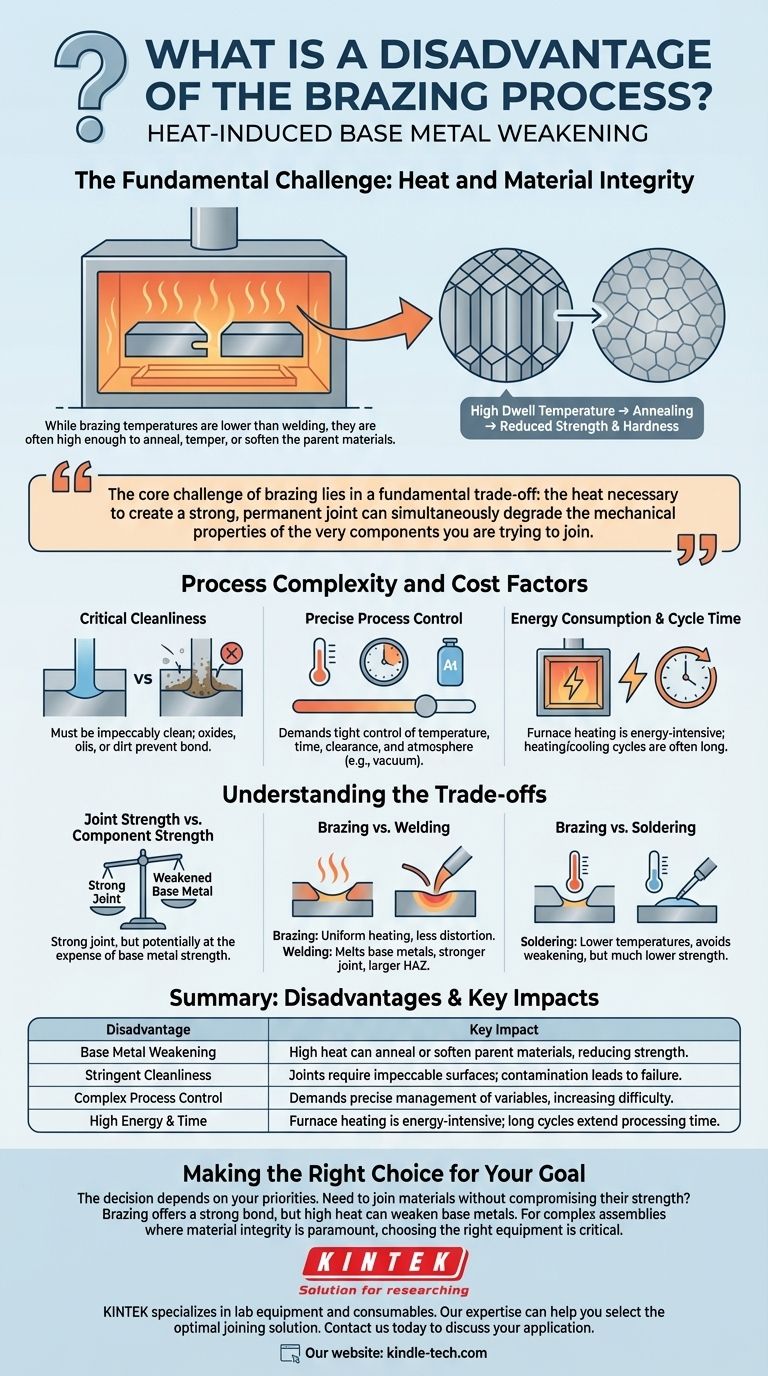

Ein Hauptnachteil des Hartlötverfahrens ist die Möglichkeit, dass die erforderliche hohe Hitze die metallurgischen Eigenschaften der zu verbindenden Grundwerkstoffe schwächt oder anderweitig negativ verändert. Obwohl die Hartlöttemperaturen niedriger sind als beim Schweißen, sind sie oft hoch genug, um die Ausgangsmaterialien auszulagern, zu vergüten oder zu erweichen, was die Gesamtfestigkeit der fertigen Baugruppe beeinträchtigen kann.

Die Kernherausforderung beim Hartlöten liegt in einem grundlegenden Kompromiss: Die Hitze, die für eine starke, dauerhafte Verbindung notwendig ist, kann gleichzeitig die mechanischen Eigenschaften der Komponenten verschlechtern, die Sie verbinden möchten.

Die grundlegende Herausforderung: Hitze und Materialintegrität

Um die Nachteile zu verstehen, müssen wir uns zunächst ansehen, wie der Prozess funktioniert. Das Hartlöten ist auf Hitze angewiesen, um eine Verbindung herzustellen, und diese Hitze hat Konsequenzen.

Wie Hartlöten funktioniert

Beim Hartlöten wird ein Füllmetall (eine Legierung mit einem niedrigeren Schmelzpunkt als die Grundwerkstoffe) verwendet, um zwei eng anliegende Oberflächen zu verbinden. Die Baugruppe wird auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Füllmetalls, aber unter dem Schmelzpunkt der Grundwerkstoffe liegt.

Das geschmolzene Füllmaterial wird dann durch Kapillarwirkung in den Spalt zwischen den Komponenten gezogen und bildet beim Abkühlen eine starke, dauerhafte metallurgische Verbindung.

Die unbeabsichtigte Folge: Reduzierte Materialhärte

Das Kernproblem besteht darin, dass diese erforderliche Temperatur, bekannt als Halte- oder Prozesstemperatur, oft hoch genug ist, um als Wärmebehandlungsprozess für die Grundmaterialien zu wirken.

Bei vielen Metallen, insbesondere bei solchen, die durch Kaltverfestigung oder frühere Wärmebehandlungen gehärtet wurden, kann diese Einwirkung hoher Temperaturen zu Auslagerung (Annealing) führen, einem Prozess, der das Metall erweicht und seine Festigkeit und Härte reduziert.

Prozesskomplexität und Kostenfaktoren

Abgesehen von dem Hauptproblem der Materialerweichung birgt das Hartlöten mehrere weitere praktische Herausforderungen, die zu seinen Gesamtkosten und seiner Schwierigkeit beitragen.

Die kritische Notwendigkeit der Sauberkeit

Hartlötverbindungen sind sehr empfindlich gegenüber Verunreinigungen. Damit das Füllmetall richtig fließen und sich mit den Grundwerkstoffen verbinden kann, müssen die Oberflächen makellos sauber sein.

Oxide, Öle oder Schmutz verhindern die Kapillarwirkung und führen zu einer schwachen oder fehlerhaften Verbindung. Dies erfordert intensive und oft kostspielige Vorreinigungsschritte.

Präzise Prozesskontrolle ist nicht verhandelbar

Hartlöten ist kein nachsichtiger Prozess. Er erfordert eine strenge Kontrolle wesentlicher Parameter, einschließlich Temperatur, Zeit, Spaltbreite und Atmosphäre (z. B. beim Vakuumlöten).

Wenn diese Variablen nicht präzise gesteuert werden, kann dies zu unvollständiger Füllung der Verbindung, Erosion des Grundwerkstoffs oder anderen kritischen Fehlern führen. Diese hohen technischen Anforderungen erhöhen die Komplexität.

Energieverbrauch und Zykluszeit

Das Erhitzen einer gesamten Baugruppe auf Hartlöttemperatur, was oft in einem Ofen geschieht, ist ein energieintensiver Prozess.

Darüber hinaus können die Heiz- und kontrollierten Abkühlzyklen recht lang sein, was die Gesamtbearbeitungszeit verlängert und den Durchsatz im Vergleich zu schnelleren Fügeverfahren wie dem Punktschweißen begrenzt.

Die Kompromisse verstehen

Kein Fügeverfahren ist perfekt. Die Nachteile des Hartlötens müssen gegen seine einzigartigen Vorteile abgewogen werden, um eine fundierte Entscheidung treffen zu können.

Verbindungsfestigkeit vs. Bauteilfestigkeit

Der primäre Kompromiss ist klar: Sie erhalten eine starke, saubere und durchgehende Verbindung, aber möglicherweise auf Kosten der ursprünglichen Festigkeit der Grundwerkstoffe. Dies unterscheidet sich von mechanischen Befestigungselementen, die das Material überhaupt nicht verändern.

Hartlöten vs. Schweißen

Beim Schweißen werden die Grundwerkstoffe selbst geschmolzen, was oft zu einer stärkeren Verbindung führt, aber auch erhebliche lokale Spannungen, Verformungen und eine größere Wärmeeinflusszone (WEZ) verursacht, die das Material ebenfalls schwächen kann. Die gleichmäßige Erwärmung beim Hartlöten führt oft zu weitaus geringeren Verformungen, was ein wichtiger Vorteil bei komplexen oder Präzisionsbaugruppen ist.

Hartlöten vs. Löten

Das Löten ist ein ähnlicher Prozess, verwendet jedoch viel niedrigere Temperaturen und Füllmetalle mit geringerer Festigkeit. Es vermeidet das Problem der Schwächung der Grundwerkstoffe, führt aber zu einer Verbindung mit deutlich geringerer mechanischer Festigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Hartlöten hängt vollständig von den spezifischen Prioritäten und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Bauteilfestigkeit liegt: Sie müssen potenzielle hitzebedingte Erweichung der Grundwerkstoffe berücksichtigen oder ein alternatives Niedertemperatur-Fügeverfahren wählen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Formen mit minimaler Verformung liegt: Hartlöten ist eine ausgezeichnete Wahl, aber Sie müssen auf die strengen Prozesskontrollen und Reinheitsanforderungen vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von leckagefreien, durchgehenden Verbindungen liegt: Hartlöten bietet eine überlegene Leistung im Vergleich zur mechanischen Befestigung und rechtfertigt seine höhere Prozesskomplexität.

Indem Sie diese inhärenten Kompromisse verstehen, können Sie sicher entscheiden, ob Hartlöten die optimale Lösung für Ihre spezifische technische Herausforderung ist.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Schwächung des Grundwerkstoffs | Hohe Hartlötungswärme kann die Ausgangsmaterialien auslagern oder erweichen und so ihre ursprüngliche Festigkeit und Härte reduzieren. |

| Strenge Sauberkeitsanforderungen | Verbindungen erfordern makellos saubere Oberflächen; jede Verunreinigung führt zu schwachen oder fehlerhaften Verbindungen. |

| Komplexe Prozesskontrolle | Erfordert präzises Management von Temperatur, Zeit und Atmosphäre, was die technische Schwierigkeit erhöht. |

| Hoher Energie- & Zeitaufwand | Das Erhitzen im Ofen ist energieintensiv, und kontrollierte Abkühlzyklen verlängern die Bearbeitungszeit. |

Müssen Sie Materialien verbinden, ohne deren Festigkeit zu beeinträchtigen?

Hartlöten bietet eine starke, saubere Verbindung, aber seine hohe Hitze kann Ihre Grundwerkstoffe schwächen. Bei komplexen Baugruppen, bei denen die Materialintegrität von größter Bedeutung ist, ist die Wahl der richtigen Ausrüstung und des richtigen Prozesses entscheidend.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Expertise kann Ihnen helfen, die optimale Fügelösung für Ihre spezifischen Materialien und Projektziele auszuwählen und so Leistung und Zuverlässigkeit zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie wir Ihren Erfolg unterstützen können. Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?