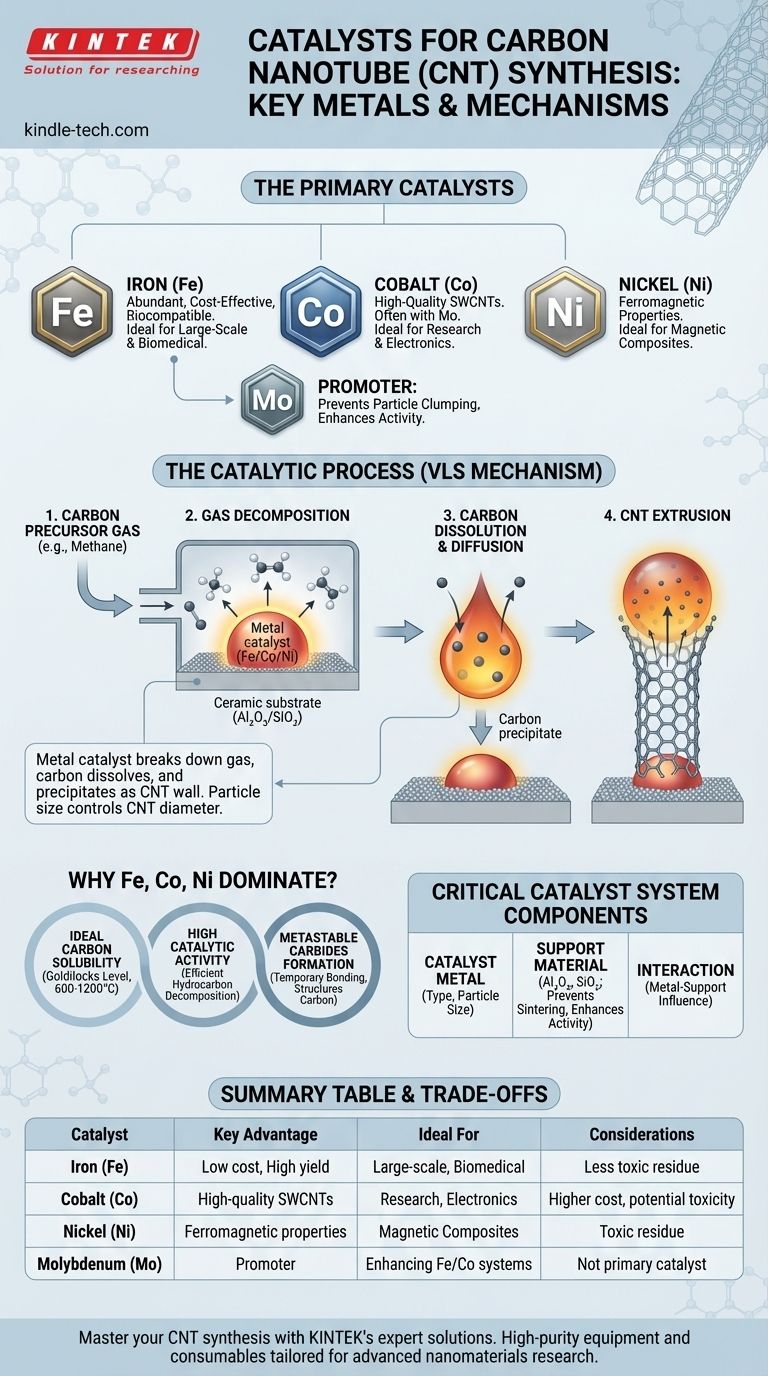

Die primären Metalle, die als Katalysatoren zur Synthese von Kohlenstoffnanoröhren (CNTs) verwendet werden, sind eine spezifische Gruppe von Übergangsmetallen. Die häufigsten und effektivsten Katalysatoren sind Eisen (Fe), Kobalt (Co) und Nickel (Ni). Diese Metalle oder ihre Legierungen sind unerlässlich, um kohlenstoffhaltige Vorläufergase aufzubrechen und die Kohlenstoffatome zu dem einzigartigen hexagonalen Gitter einer Nanoröhre zusammenzusetzen.

Die Wahl eines Katalysators für die CNT-Synthese ist nicht nur die Auswahl eines Metalls, sondern die Entwicklung eines Systems. Die Wirksamkeit von Eisen, Kobalt und Nickel liegt in ihrer einzigartigen Fähigkeit, metastabile Carbide zu bilden und die Kohlenstoffdiffusion bei hohen Temperaturen zu erleichtern, wobei die endgültigen CNT-Eigenschaften stark von der Partikelgröße des Katalysators und seiner Wechselwirkung mit einem Trägermaterial beeinflusst werden.

Die grundlegende Rolle des Katalysators

Die Kernfunktion des Katalysators

Die Aufgabe eines Katalysators bei der CNT-Synthese ist zweifach. Erstens muss er die Bindungen eines kohlenstoffhaltigen Gases (wie Methan, Ethylen oder Acetylen) effizient aufbrechen. Zweitens muss er eine Schablonenoberfläche bereitstellen, auf der sich die Kohlenstoffatome zu der graphitischen Struktur einer Nanoröhre wieder zusammensetzen können.

Der Wachstumsmechanismus

Der Prozess wird am häufigsten durch den Vapor-Liquid-Solid (VLS)- oder Vapor-Solid-Solid (VSS)-Mechanismus beschrieben. Der Metallkatalysator bildet ein Nanopartikel (entweder flüssig oder fest bei Synthesetemperaturen), das als Keim dient.

Kohlenstoff aus dem Vorläufergas löst sich in diesem Nanopartikel. Sobald das Nanopartikel mit Kohlenstoff übersättigt ist, beginnt der Kohlenstoff auszufällen und bildet die zylindrische Wand der Nanoröhre. Das Katalysatorpartikel fungiert im Wesentlichen als nanoskopischer "Druckkopf", der die CNT extrudiert.

Warum Eisen, Kobalt und Nickel dominieren

Ideale Kohlenstofflöslichkeit

Der Schlüssel zu Fe, Co und Ni ist ihr "Goldlöckchen"-Niveau an Kohlenstofflöslichkeit bei typischen Synthesetemperaturen (600-1200°C). Ihre Löslichkeit ist hoch genug, um den Prozess zu erleichtern, aber niedrig genug, damit der Kohlenstoff leicht ausfällt, um die Röhre zu bilden.

Metalle mit zu geringer Löslichkeit funktionieren nicht, und Metalle, die extrem stabile Carbide bilden (wie Titan), "vergiften" den Katalysator, indem sie den Kohlenstoff dauerhaft binden.

Katalytische Aktivität

Diese drei Metalle zeigen eine hohe katalytische Aktivität beim Zersetzen von Kohlenwasserstoffgasen in den elementaren Kohlenstoff, der für das Wachstum benötigt wird. Diese Effizienz ist entscheidend für die Erzielung einer hohen Ausbeute an CNTs.

Bildung metastabiler Carbide

Fe, Co und Ni bilden intermediäre, instabile Verbindungen mit Kohlenstoff (metastabile Carbide). Diese temporäre Bindung ist entscheidend, um den Kohlenstoff lange genug zu halten, um ihn zu strukturieren, bevor er als Nanoröhrenwand ausfällt.

Die Rolle von Molybdän (Mo)

Obwohl es selbst kein primärer Wachstumskatalysator ist, wird Molybdän (Mo) häufig als Co-Katalysator oder "Promotor" verwendet, insbesondere mit Eisen oder Kobalt. Es hilft, die Katalysatorpartikel klein und gut dispergiert bei hohen Temperaturen zu halten, was für das Wachstum hochwertiger CNTs mit kleinem Durchmesser entscheidend ist.

Die entscheidende Bedeutung des Trägermaterials

Das Katalysatormetall wird fast nie in Massenform verwendet. Stattdessen wird es als Nanopartikel auf ein keramisches Trägermaterial abgeschieden.

Kontrolle der Katalysatorpartikelgröße

Der Durchmesser einer Kohlenstoffnanoröhre wird direkt durch die Größe des Katalysator-Nanopartikels bestimmt, aus dem sie wächst. Das Trägermaterial, typischerweise Aluminiumoxid (Al₂O₃) oder Siliziumdioxid (SiO₂), bietet eine Oberfläche mit großer Oberfläche, die verhindert, dass die winzigen Metallpartikel bei hohen Temperaturen verklumpen (Sintern).

Steigerung der katalytischen Aktivität

Die Wechselwirkung zwischen dem Metall-Nanopartikel und dem Träger kann die katalytische Aktivität erheblich steigern. Diese Metall-Träger-Wechselwirkung kann den chemischen Zustand des Katalysators beeinflussen und seine Effizienz bei der Herstellung hochwertiger CNTs verbessern.

Verständnis der Kompromisse

Katalysatorreinheit und Kontamination

Der größte Nachteil ist, dass der Metallkatalysator im endgültigen CNT-Produkt verbleibt. Das Entfernen dieser Verunreinigungen erfordert eine aggressive Nachbearbeitung mit Säuren, die die Nanoröhren selbst beschädigen kann.

Diese Kontamination ist ein großes Problem für Anwendungen in der Elektronik (wo Metalle die Leitfähigkeit verändern) und der Biomedizin (wo Co und Ni toxisch sein können).

Kosten und Verfügbarkeit

Eisen (Fe) ist reichlich vorhanden, kostengünstig und relativ ungiftig, was es zum bevorzugten Katalysator für die großtechnische, kostengünstige Produktion und für viele biologische Anwendungen macht.

Kobalt (Co) ist teurer, wird aber oft als der effektivste Katalysator für die Herstellung hochwertiger einwandiger Kohlenstoffnanoröhren (SWCNTs) genannt, insbesondere in Kombination mit Mo.

Schwierigkeiten bei der Strukturkontrolle

Obwohl diese Katalysatoren bei der Herstellung von CNTs wirksam sind, ist es nach wie vor außergewöhnlich schwierig, die genaue Struktur (Chiralität) der wachsenden Nanoröhre zu kontrollieren. Bei den meisten Synthesemethoden ist das Ergebnis eine Mischung verschiedener Nanoröhrentypen, was ihre Verwendung in hochspezifischen elektronischen Anwendungen einschränkt.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Katalysator hängt vollständig vom gewünschten Ergebnis der Synthese ab.

- Wenn Ihr Hauptaugenmerk auf hoher Ausbeute und geringen Kosten liegt: Eisen (Fe) ist aufgrund seines niedrigen Preises, seiner hohen Aktivität und seiner relativen Sicherheit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hochwertigen SWCNTs liegt: Kobalt (Co), oft in Kombination mit einem Molybdän (Mo)-Promotor, ist eine etablierte Wahl für Forschungsmaterialien.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Eisen (Fe) ist die überlegene Wahl, da Restpartikel von Eisen für biologische Systeme weitaus weniger toxisch sind als Kobalt oder Nickel.

- Wenn Ihr Hauptaugenmerk auf magnetischen CNT-Kompositen liegt: Nickel (Ni) wird oft aufgrund seiner inhärenten ferromagnetischen Eigenschaften untersucht, die auf das Endmaterial übertragen werden können.

Letztendlich geht es bei der Beherrschung der CNT-Synthese darum, das Katalysatorsystem – das Metall, seine Größe und seinen Träger – zu kontrollieren, um die präzisen Nanostrukturen zu erzeugen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Katalysatormetall | Hauptvorteil | Ideal für |

|---|---|---|

| Eisen (Fe) | Geringe Kosten, hohe Ausbeute, biokompatibel | Großproduktion, biomedizinische Anwendungen |

| Kobalt (Co) | Hochwertige SWCNTs, effektiv mit Mo-Promotor | Forschungsmaterialien, Elektronik |

| Nickel (Ni) | Ferromagnetische Eigenschaften | Magnetische CNT-Komposite |

| Molybdän (Mo) | Promotor, verhindert Partikelverklumpung | Verbesserung von Fe/Co-Katalysatorsystemen |

Meistern Sie Ihre CNT-Synthese mit den Expertenlösungen von KINTEK. Die Auswahl des richtigen Katalysators ist entscheidend für die Erzielung der gewünschten Qualität und Eigenschaften Ihrer Kohlenstoffnanoröhren. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Katalysatormaterialien und Trägersystemen, die auf die fortschrittliche Nanomaterialforschung zugeschnitten sind. Lassen Sie sich von unserem Fachwissen bei der Optimierung Ihres Katalysatorsystems für überragende Ergebnisse unterstützen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Anforderungen an die CNT-Synthese zu besprechen und zu erfahren, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Bedeutung der Dicke einer Dünnschicht? Meistern Sie den Schlüssel zu optischen, elektrischen und mechanischen Eigenschaften

- Welche Gase werden typischerweise im HDP-CVD (High-Density Plasma CVD)-Prozess verwendet? Optimieren Sie Ihre Filmdeposition

- Was sind die Vor- und Nachteile von LPCVD? Abwägung zwischen Filmqualität und thermischem Budget

- Was sind die Parameter für das CVD-Wachstum? Präzise Kontrolle für überlegene Dünnschichten beherrschen

- Was sind die Merkmale und Vorteile eines Kaltwand-CVD-Systems? Präzise Temperaturregelung für fortschrittliche Forschung

- Warum wird Sputtern verwendet? Erzielung überlegener Filmqualität und -gleichmäßigkeit

- Wie wird Verdampfung in der Fertigungsindustrie eingesetzt? Beschichtung von Produkten mit Hochleistungsfilmen

- Was sind Beispiele für Deposition-Gase? Entdecken Sie Schlüsselgase, die sich direkt in einen Feststoff umwandeln