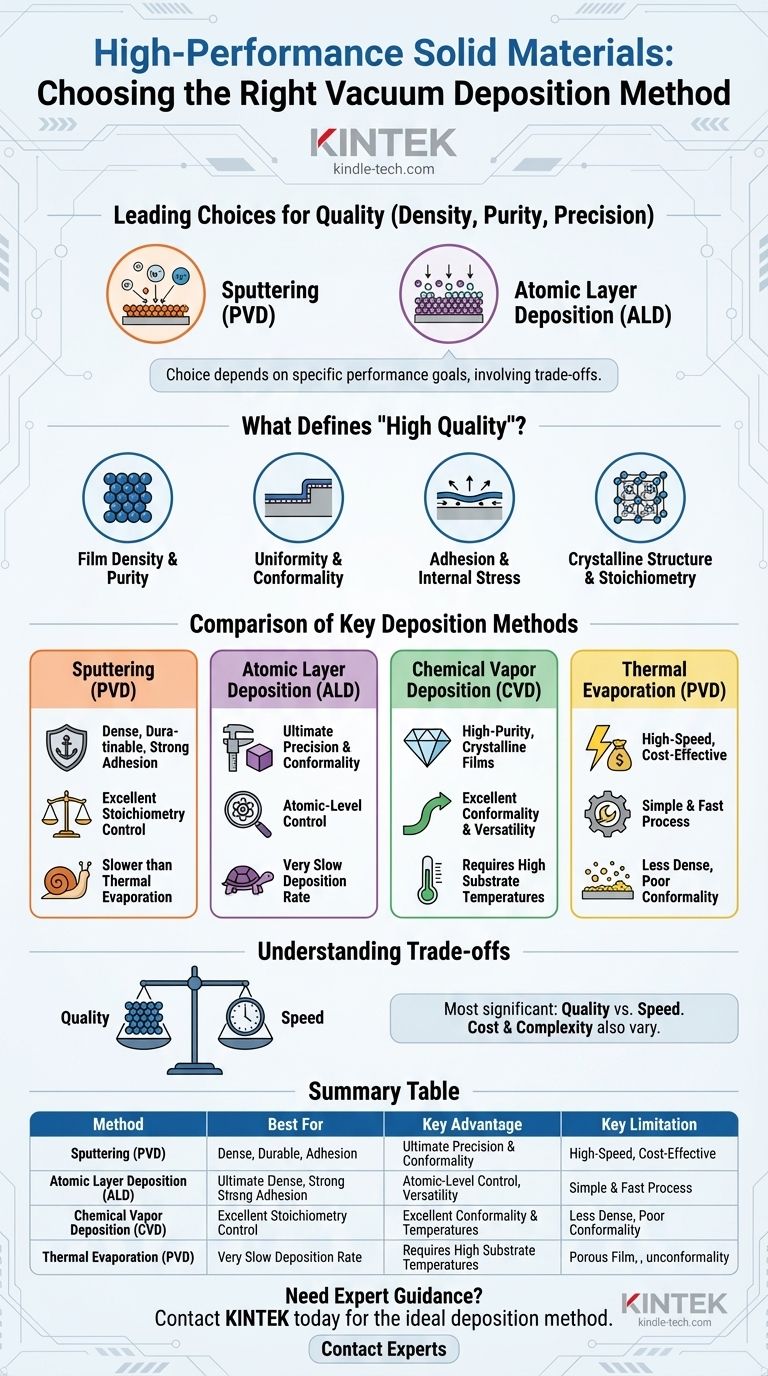

Bei der Herstellung von Hochleistungs-Festmaterialien ist die Wahl der Vakuumbeschichtungsmethode entscheidend, da keine einzelne Technik in allen Bereichen überragend ist. Für höchste Qualität in Bezug auf Dichte, Reinheit und Präzision sind Sputtern (eine Form der Physikalischen Gasphasenabscheidung) und die Atomlagenabscheidung (ALD) die führenden Optionen in der Industrie. Sputtern wird wegen seiner Fähigkeit bevorzugt, dichte, langlebige Schichten mit ausgezeichneter Haftung zu erzeugen, während ALD eine unvergleichliche Kontrolle für perfekt gleichmäßige und konforme Beschichtungen auf atomarer Ebene bietet.

Die „beste“ Vakuumbeschichtungsmethode ist keine einzelne Technik, sondern eine Wahl, die von Ihren spezifischen Leistungszielen bestimmt wird. Während Methoden wie Sputtern und ALD eine überlegene Kontrolle über die Filmeigenschaften bieten, beinhaltet die ideale Wahl immer einen Kompromiss zwischen Filmqualität, Abscheiderate und Kosten.

Was definiert „hohe Qualität“ bei einem Dünnfilm?

Bevor wir Methoden vergleichen, müssen wir die Schlüsselmetriken eines „hochleistungsfähigen“ oder „hochwertigen“ Dünnfilms definieren. Die Bedeutung jeder Metrik hängt vollständig von der endgültigen Anwendung ab, sei es eine optische Beschichtung, ein Halbleiterbauelement oder eine verschleißfeste Oberfläche.

Filmdichte und Reinheit

Hochwertige Filme sind dicht, mit minimalen Hohlräumen oder Lücken. Hohlräume können optische Eigenschaften verändern, die Haltbarkeit verringern und das Eindringen von Verunreinigungen in den Film ermöglichen. Reinheit ist ebenso entscheidend, da selbst Spuren unerwünschter Elemente die elektrische, optische oder mechanische Leistung beeinträchtigen können.

Filmgleichmäßigkeit und Konformität

Gleichmäßigkeit bezieht sich auf die Aufrechterhaltung einer konsistenten Filmdicke über die gesamte Oberfläche eines flachen Substrats. Konformität (oder Stufenbedeckung) ist die Fähigkeit, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten, ohne Ausdünnung oder Brüche an scharfen Kanten oder in tiefen Gräben.

Haftung und Eigenspannung

Ein Film ist nutzlos, wenn er nicht am Substrat haftet. Starke Haftung ist ein Merkmal eines hochwertigen Abscheidungsprozesses. Darüber hinaus können Filme innere Spannungen (Druck- oder Zugspannungen) aufweisen, die dazu führen können, dass sie reißen, abplatzen oder sogar das Substrat verbiegen, was ein entscheidendes Spannungsmanagement erforderlich macht.

Kristallstruktur und Stöchiometrie

Für viele fortschrittliche Materialien ist das Erreichen der korrekten Kristallstruktur (z. B. amorph vs. polykristallin) und Stöchiometrie (das präzise Verhältnis der Elemente in einer Verbindung) für die Funktion unerlässlich.

Ein Vergleich der wichtigsten Abscheidungsmethoden

Jede Vakuumbeschichtungstechnik basiert auf unterschiedlichen Prinzipien, was ihr ein einzigartiges Profil von Stärken und Schwächen verleiht, wenn sie an unseren Qualitätsmetriken gemessen wird.

Sputtern (PVD): Das Arbeitspferd für dichte Filme

Beim Sputtern bombardieren hochenergetische Ionen ein Targetmaterial und stoßen Atome aus, die dann zum Substrat wandern und sich dort abscheiden.

Die hohe kinetische Energie der gesputterten Atome führt zu sehr dichten Filmen mit starker Haftung. Dieser Prozess bietet eine ausgezeichnete Kontrolle über die Stöchiometrie komplexer Materialien und ist daher eine bevorzugte Methode für Hochleistungs-Optikbeschichtungen, verschleißfeste Schichten und Metallisierung in der Elektronik.

Atomlagenabscheidung (ALD): Die ultimative Präzision

ALD ist ein einzigartiger Prozess, bei dem der Film Schicht für Schicht auf atomarer Ebene durch eine Reihe selbstlimitierender chemischer Reaktionen aufgebaut wird.

Diese Methode bietet die absolut beste Konformität und Gleichmäßigkeit, die möglich ist, und beschichtet selbst die komplexesten 3D-Nanostrukturen perfekt. Sie bietet auch eine punktgenaue Kontrolle über die Dicke. Diese Präzision geht jedoch zu Lasten einer extrem langsamen Abscheidungsrate.

Chemische Gasphasenabscheidung (CVD): Vielseitigkeit für komplexe Materialien

CVD beinhaltet die Einführung von Prekursor-Gasen in eine Kammer, wo sie auf einem erhitzten Substrat reagieren und zerfallen, um den gewünschten Film zu bilden.

CVD ist bekannt für die Herstellung von hoch reinen, kristallinen Filmen mit ausgezeichneter Konformität. Es ist eine leistungsstarke und vielseitige Technik, erfordert aber oft sehr hohe Substrattemperaturen, die empfindliche Komponenten beschädigen können.

Thermische Verdampfung (PVD): Die Wahl für Geschwindigkeit und Einfachheit

Dies ist eine der einfachsten Methoden, bei der ein Ausgangsmaterial in einem Vakuum erhitzt wird, bis es verdampft, wobei der Dampf dann auf einem kühleren Substrat kondensiert.

Obwohl sehr schnell und kostengünstig, erzeugt die thermische Verdampfung typischerweise Filme, die weniger dicht sind und eine schwächere Haftung aufweisen als gesputterte Filme. Da es sich um eine „Sichtlinien“-Technik handelt, ist ihre Fähigkeit, komplexe Formen konform zu beschichten, gering.

Die Kompromisse verstehen

Die Auswahl einer Abscheidungsmethode ist eine technische Entscheidung, die ein Abwägen konkurrierender Prioritäten erfordert. Es gibt keine universell überlegene Wahl.

Qualität vs. Geschwindigkeit

Der bedeutendste Kompromiss besteht oft zwischen Filmqualität und Abscheidungsgeschwindigkeit. ALD erzeugt nahezu perfekte Filme, ist aber außergewöhnlich langsam. Am anderen Ende ist die thermische Verdampfung sehr schnell, erzeugt aber im Allgemeinen Filme von geringerer Qualität. Sputtern und CVD bieten ein Gleichgewicht zwischen beiden.

Kosten und Komplexität

Die für verschiedene Methoden benötigten Geräte und Prekursoren variieren stark im Preis. Thermische Verdampfungssysteme sind relativ einfach und kostengünstig. Sputtersysteme sind komplexer, während ALD- und CVD-Systeme sehr anspruchsvoll und teuer in Anschaffung und Betrieb sein können.

Material- und Substratkompatibilität

Die Wahl wird oft durch die Materialien selbst begrenzt. Einige Legierungen oder Verbindungen können nur effektiv durch Sputtern abgeschieden werden. Bestimmte Kristallstrukturen sind möglicherweise nur mit Hochtemperatur-CVD erreichbar. Ebenso kann die Hitzeempfindlichkeit Ihres Substrats Methoden wie die traditionelle CVD sofort ausschließen.

Die richtige Wahl für Ihr Ziel treffen

Die wichtigste Leistungsmetrik Ihrer Anwendung sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und perfekter Gleichmäßigkeit über komplexe 3D-Strukturen liegt: Atomlagenabscheidung (ALD) ist die unvergleichliche Wahl, trotz ihrer langsamen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, haltbarer und reiner Filme mit starker Haftung liegt: Sputtern ist die robusteste und vielseitigste PVD-Methode für eine Vielzahl von Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochkonformer, reiner kristalliner Filme liegt, die sonst schwer herzustellen wären: Chemische Gasphasenabscheidung (CVD) ist eine leistungsstarke Option, vorausgesetzt, Ihr Substrat kann die hohen Temperaturen vertragen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung für weniger anspruchsvolle Anwendungen liegt: Die thermische Verdampfung bietet eine kostengünstige und schnelle Lösung, jedoch mit Kompromissen bei Filmdichte und Bedeckung.

Indem Sie die spezifischen Vorteile jeder Abscheidungsmethode mit Ihrer spezifischen Definition von „Leistung“ in Einklang bringen, können Sie den optimalen Prozess zur Herstellung überlegener fester Materialien auswählen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Sputtern (PVD) | Dichte, langlebige Filme; Starke Haftung | Ausgezeichnete Kontrolle über die Stöchiometrie | Langsamer als thermische Verdampfung |

| Atomlagenabscheidung (ALD) | Ultimative Präzision & Konformität | Kontrolle auf atomarer Ebene & Gleichmäßigkeit | Sehr langsame Abscheidungsrate |

| Chemische Gasphasenabscheidung (CVD) | Hochreine, kristalline Filme | Ausgezeichnete Konformität & Vielseitigkeit | Erfordert hohe Substrattemperaturen |

| Thermische Verdampfung (PVD) | Hochgeschwindigkeits-, kostengünstige Abscheidung | Einfacher und schneller Prozess | Weniger dichte Filme; Schlechte Konformität |

Benötigen Sie fachkundige Beratung, um die ideale Abscheidungsmethode für Ihre Hochleistungsmaterialien auszuwählen? Die Wahl zwischen Sputtern, ALD und CVD ist entscheidend für das Erreichen der gewünschten Filmdichte, Reinheit und Präzision. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Unser Team kann Ihnen helfen, die Kompromisse zu navigieren, um Ihre Prozesseffizienz und Materialleistung zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die richtige Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Vorteile bietet CVD-Ausrüstung für die Abscheidung von Pt auf TiO2? Atomare Präzision für überlegene Leistung

- Was sind die Nachteile der Dünnschichtabscheidung? Die Komplexität der Beschichtungstechnologie meistern

- Was ist die Anode beim Sputtern? Der Schlüssel zu stabilem Plasma für die Dünnschichtabscheidung

- Was ist das Funktionsprinzip der chemischen Gasphasenabscheidung? Überlegene Dünnschichten aus Gas züchten

- Was sind die beiden Hauptkategorien von Abscheidungstechnologien? PVD vs. CVD erklärt

- Was sind Dünnschichten? Erklären Sie Sputtertechniken zur Dünnschichtabscheidung. Ein Leitfaden zu DC-, RF- und reaktivem Sputtern

- Was ist der Unterschied zwischen PECVD und HDPCVD? Wählen Sie den richtigen CVD-Prozess für Ihre Anwendung

- Was sind die Vorteile der Verwendung eines Niederdruck-Gasphasenabscheidungssystems (LPCVD)? Beherrschen Sie BN-Nanobeschichtungen auf LATP