Die Bestimmung des Aschegehalts von Kohle ist ein kritischer Diagnosetest, der ihre Qualität direkt misst und ihre Leistung vorhersagt. Dieser einzelne Wert offenbart den Anteil nicht brennbarer mineralischer Verunreinigungen in der Kohle, was sich grundlegend auf ihren Energieertrag, die Handhabungskosten und die Auswirkungen auf die Verbrennungsanlagen auswirkt. Er ist einer der wichtigsten Parameter bei der Bewertung des wirtschaftlichen und betrieblichen Wertes einer Kohlelieferung.

Der Aschegehalt ist nicht nur ein Maß für die Reinheit; er ist ein prädiktives Werkzeug für die betriebliche Effizienz und das finanzielle Risiko. Ein höherer Ascheanteil führt direkt zu einem geringeren Energieertrag pro Tonne, erhöhtem Anlagenverschleiß und höheren Entsorgungskosten, wodurch seine Bestimmung unerlässlich ist, um die wahren Kosten der Verwendung einer bestimmten Kohle vorherzusagen.

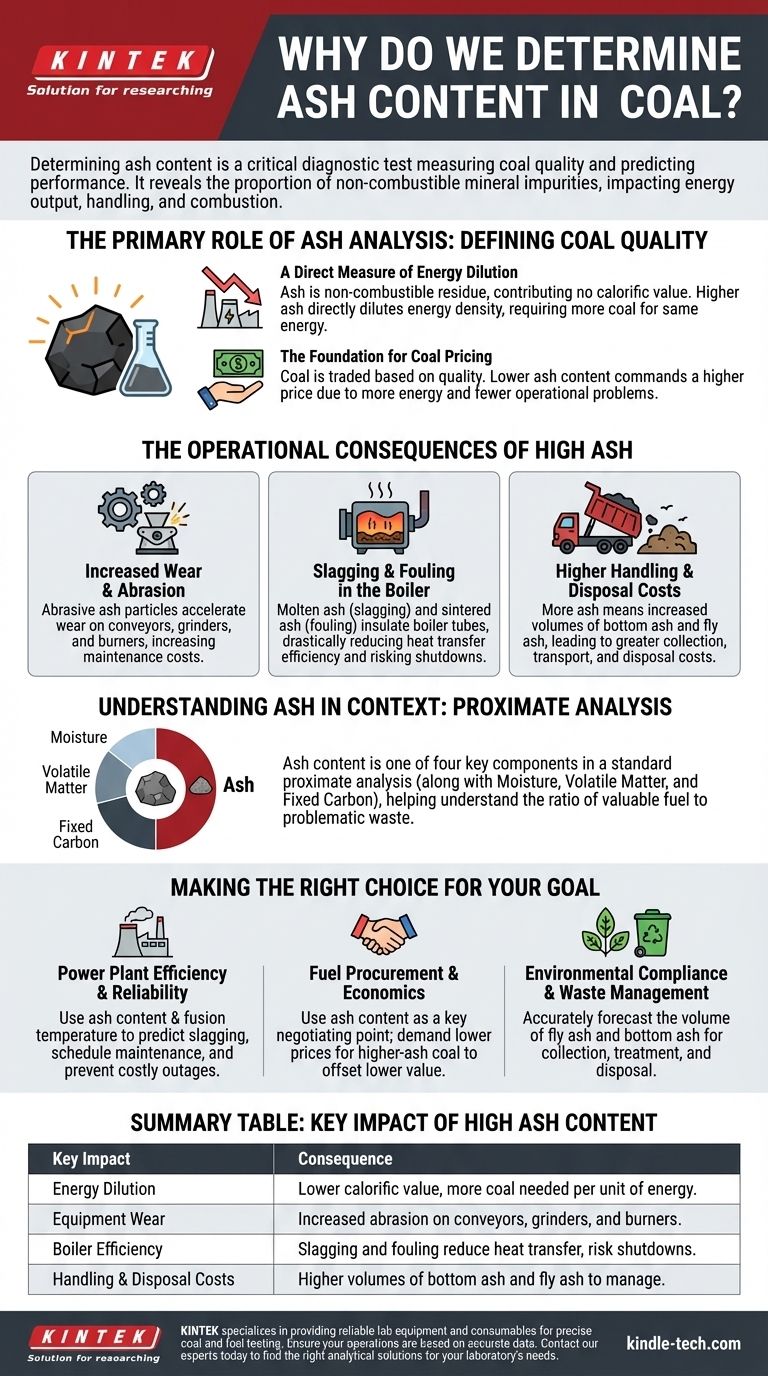

Die primäre Rolle der Ascheanalyse: Definition der Kohlequalität

Aschegehalt ist der Rückstand, der nach der vollständigen Verbrennung von Kohle übrig bleibt. Er ist ein direktes Maß für die inerte mineralische Substanz – wie Ton, Feldspat, Quarz und Pyrit –, die im Brennstoff vorhanden ist.

Ein direktes Maß für die Energiedilution

Der primäre Wert von Kohle stammt aus ihren brennbaren Bestandteilen. Asche verbrennt nicht und trägt daher keinen Heizwert (Wärmewert) bei.

Ein höherer Aschegehalt bedeutet, dass pro Tonne Kohle weniger brennbares Material vorhanden ist. Dies verdünnt direkt die Energiedichte des Brennstoffs, was bedeutet, dass Sie mehr Kohle verbrennen müssen, um die gleiche Energiemenge zu erzeugen.

Die Grundlage für die Kohlepreisgestaltung

Kohle wird auf der Grundlage ihrer Qualitätsspezifikationen gehandelt, und der Aschegehalt ist ein primärer Faktor. Käufer kaufen Energie, nicht Gestein.

Ein Kohlevertrag wird fast immer einen akzeptablen Bereich für den Aschegehalt festlegen. Kohle mit einem geringeren Aschegehalt erzielt einen höheren Preis, da sie mehr Energie bietet und weniger betriebliche Probleme verursacht.

Die betrieblichen Folgen von hohem Aschegehalt

Über die einfache Energiedilution hinaus verursacht ein hoher Aschegehalt erhebliche und kostspielige Probleme für jede Anlage, die Kohle verbrennt, insbesondere für Kraftwerke. Diese Folgen sind oft der tiefere Grund für die Durchführung der Analyse.

Erhöhter Verschleiß und Abrieb

Aschepartikel sind harte, abrasive Mineralien. Wenn Kohle transportiert, zerkleinert und pulverisiert wird, wirken diese Partikel wie Schmirgelpapier auf die Ausrüstung.

Dies führt zu beschleunigtem Verschleiß an Förderbändern, Mühlen und Brennern, was die Wartungskosten und die Häufigkeit von Geräteausfällen erhöht.

Versinterung und Verschmutzung im Kessel

Dies ist eine der schwerwiegendsten Folgen. Bei hohen Temperaturen in einem Kessel können bestimmte mineralische Bestandteile der Asche erweichen und schmelzen.

Versinterung (Slagging) tritt auf, wenn diese geschmolzene Asche an Kesselwänden und Wärmeübertragungsflächen in den heißesten Teilen des Ofens haftet. Sie bildet eine harte, glasartige Beschichtung, die extrem schwer zu entfernen ist.

Verschmutzung (Fouling) ist ähnlich, tritt aber in den kühleren, nachgeschalteten Abschnitten des Kessels auf, wo Aschepartikel miteinander versintern. Sowohl Versinterung als auch Verschmutzung isolieren die Kesselrohre, reduzieren drastisch die Wärmeübertragungseffizienz und können möglicherweise eine vollständige Anlagenabschaltung zur Reinigung erzwingen.

Höhere Handhabungs- und Entsorgungskosten

Jede Tonne Asche, die mit der Kohle in die Anlage gelangt, muss entfernt und verwaltet werden. Dieses Abfallmaterial wird als Bodenasche (die sich am Boden des Kessels sammelt) und Flugasche (die aus Abgasen abgeschieden wird) bezeichnet.

Ein höherer Aschegehalt erhöht direkt das Volumen dieses Abfalls, was zu höheren Kosten für Sammlung, Transport und Entsorgung in Ascheteichen oder auf Deponien führt.

Asche im Kontext verstehen: Die Elementaranalyse

Die Bestimmung des Aschegehalts erfolgt selten isoliert. Sie ist eine der vier Schlüsselkomponenten einer Elementaranalyse (Proximate Analysis), der Standardmethode zur Charakterisierung fester Brennstoffe.

Die vier Schlüsselkomponenten

Eine Elementaranalyse gibt den Prozentsatz von vier verschiedenen Komponenten in einer Kohleprobe an:

- Feuchtigkeit: Im Kohle enthaltenes Wasser, das Gewicht hinzufügt, aber keinen Energiewert hat.

- Flüchtige Bestandteile: Komponenten, die beim Erhitzen als Gas entweichen. Sie entzünden sich leicht und tragen zur anfänglichen Verbrennung bei.

- Fester Kohlenstoff: Der feste brennbare Rückstand, der nach dem Entfernen der flüchtigen Bestandteile übrig bleibt. Er liefert den Großteil der anhaltenden Energiefreisetzung.

- Asche: Der nicht brennbare mineralische Rückstand.

Wie die Komponenten zusammenwirken

Diese vier Komponenten ergeben immer 100 %. Die energieliefernden Elemente sind die flüchtigen Bestandteile und der feste Kohlenstoff.

Die nicht energieliefernden Elemente – die Verdünnungsmittel – sind Feuchtigkeit und Asche. Die Kenntnis des Ascheanteils hilft Ihnen, das relative Verhältnis von wertvollem Brennstoff zu problematischem Abfall in Ihrer Lieferung zu verstehen.

Die richtige Wahl für Ihr Ziel treffen

Die Bedeutung des Aschegehalts variiert je nach Ihrer spezifischen operativen Rolle und Ihren Zielen. Das Verständnis dieser Daten ermöglicht proaktive Entscheidungen.

- Wenn Ihr Hauptaugenmerk auf der Effizienz und Zuverlässigkeit von Kraftwerken liegt: Nutzen Sie Daten zum Aschegehalt und zur Ascheschmelztemperatur, um das Versinterungspotenzial vorherzusagen und Rußblasen oder Wartungsarbeiten zu planen, um kostspielige ungeplante Ausfälle zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Brennstoffbeschaffung und Wirtschaftlichkeit liegt: Nutzen Sie den Aschegehalt als wichtiges Verhandlungselement und fordern Sie niedrigere Preise für Kohle mit höherem Aschegehalt, um deren geringeren Energiewert und höhere Betriebskosten auszugleichen.

- Wenn Ihr Hauptaugenmerk auf Umweltauflagen und Abfallmanagement liegt: Nutzen Sie Aschedaten, um das Volumen von Flugasche und Bodenasche, die gesammelt, behandelt und entsorgt werden müssen, genau vorherzusagen.

Letztendlich verwandelt die Messung des Kohleaschegehalts eine unbekannte Variable in ein beherrschbares Risiko, das Sie befähigt, die Leistung zu optimieren und Ihr Geschäftsergebnis zu schützen.

Zusammenfassungstabelle:

| Wesentliche Auswirkung eines hohen Aschegehalts | Konsequenz |

|---|---|

| Energiedilution | Geringerer Heizwert, mehr Kohle pro Energieeinheit erforderlich |

| Geräteverschleiß | Erhöhter Abrieb an Förderbändern, Mühlen und Brennern |

| Kesselwirkungsgrad | Versinterung und Verschmutzung reduzieren die Wärmeübertragung, bergen das Risiko von Abschaltungen |

| Handhabungs- & Entsorgungskosten | Größere Mengen an Bodenasche und Flugasche zu verwalten |

Eine genaue Aschegehaltsanalyse ist der erste Schritt zur Optimierung Ihrer Kraftstoffeffizienz und zum Schutz Ihrer Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für präzise Kohle- und Brennstofftests. Stellen Sie sicher, dass Ihre Abläufe auf genauen Daten basieren – kontaktieren Sie noch heute unsere Experten, um die richtigen Analyselösungen für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Ilmenit-Röstung? Entsperren Sie die Mineralreaktivität noch heute

- Welche der folgenden Bedingungen ist notwendig, um konsistente und zufriedenstellende Sinterkomponenten zu erhalten? Meistern Sie die 3 Säulen des Sinterns

- Was ist die Bedeutung der Nachbearbeitung von DLD Inconel 718 Bauteilen? Optimieren Sie die Festigkeit mit Muffelöfen

- Warum müssen LAGP-Glasflüssigkeiten nach dem Abschrecken sofort zum Auslagern in einen Heizofen bei 500°C gebracht werden?

- Was ist Aschegehalt? Anorganische Rückstände in der Probenanalyse verstehen

- Was ist der spezifische Zweck der Hochtemperaturglühens von TiO2 in Helium? Schaffung von Defekten für überlegene Katalyse

- Warum sind Hochtemperatur-Muffelöfen für die Aktivierung von Molekularsieben unerlässlich? Spitzenkatalytische Leistung freisetzen

- Was sind die Anwendungen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und -qualität