Im Kern wird das Magnetfeld beim Magnetron-Sputtern verwendet, um Elektronen nahe der Oberfläche des zu sputternden Materials (des Targets) einzufangen. Diese Begrenzung erhöht die Wahrscheinlichkeit drastisch, dass diese Elektronen das Sputtergas (wie Argon) ionisieren, wodurch ein dichtes Plasma entsteht, das das Target effektiver bombardiert. Das Ergebnis ist ein wesentlich schnellerer, effizienterer und kühlerer Abscheidungsprozess.

Die grundlegende Herausforderung beim Sputtern besteht darin, genügend Ionen zu erzeugen, um das Targetmaterial effizient zu erodieren. Das Magnetfeld löst dies, indem es als „Elektronenfall“ fungiert und die Energie des Plasmas dort konzentriert, wo sie am dringendsten benötigt wird – direkt am Target – und das Sputtern von einem langsamen Hochdruckprozess in einen schnellen und präzisen umwandelt.

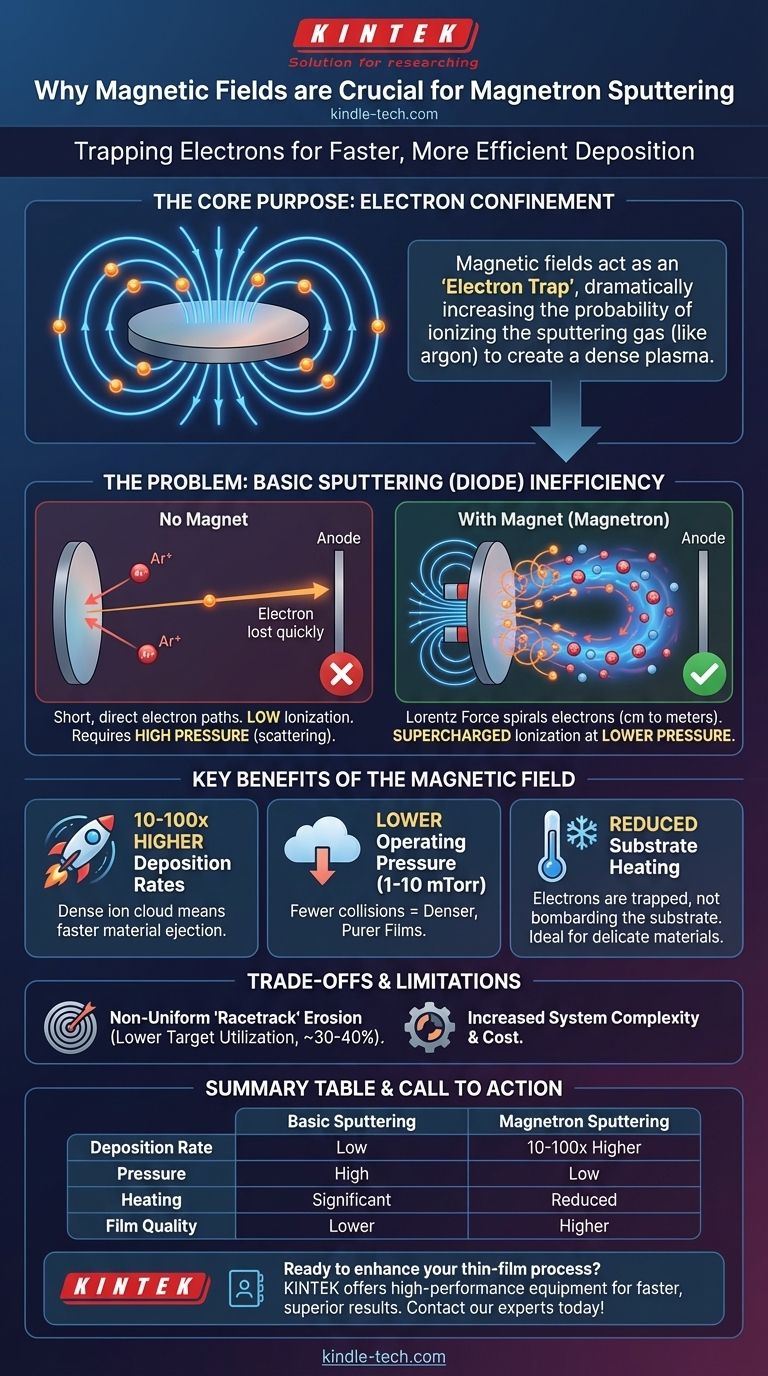

Das Kernproblem: Ineffizienz beim einfachen Sputtern

Um die Rolle des Magnetfeldes zu verstehen, müssen wir zunächst die Einschränkungen des Sputterns ohne ein solches (bekannt als Diodensputtern) betrachten.

Die Rolle des Plasmas

Das Sputtern funktioniert, indem ein Plasma erzeugt wird, ein überhitztes, ionisiertes Gas. Positiv geladene Ionen aus diesem Plasma, typischerweise Argon (Ar+), werden durch ein elektrisches Feld beschleunigt und prallen auf das negativ geladene Target.

Dieser hochenergetische Beschuss schlägt Atome physisch aus dem Targetmaterial. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich als Dünnschicht auf Ihrem Substrat ab.

Der verschwenderische Weg der Elektronen

Wenn ein Ion auf das Target trifft, löst es nicht nur Targetatome, sondern schlägt auch Sekundärelektronen heraus. Beim einfachen Sputtern werden diese leichten, energiereichen Elektronen sofort von der positiven Anode (oft den Kammerwänden) angezogen und gehen verloren.

Ihr Weg ist zu kurz und direkt, um nützlich zu sein. Sie haben nicht genug Zeit oder einen ausreichend langen Weg, um mit vielen neutralen Argonatomen zu kollidieren und diese zu ionisieren, was den Prozess der Plasmaerhaltung sehr ineffizient macht.

Der Bedarf an hohem Druck

Um diese Ineffizienz auszugleichen, erfordert das Diodensputtern einen relativ hohen Gasdruck. Mehr Gasatome in der Kammer bedeuten eine etwas höhere Wahrscheinlichkeit einer Elektron-Atom-Kollision.

Hoher Druck ist jedoch unerwünscht. Er führt dazu, dass die gesputterten Atome auf ihrem Weg zum Substrat streuen, was die Abscheidungsrate verringert und potenziell die Qualität und Dichte des Endfilms beeinträchtigt.

Wie das Magnetfeld das Problem löst

Das Magnetron-Sputtern führt ein strategisches Magnetfeld ein, das typischerweise durch Permanentmagnete hinter dem Target erzeugt wird, was das Verhalten der Elektronen grundlegend verändert.

Erzeugung der „Elektronenfall“

Die Magnetfeldlinien treten aus dem Target aus, umkreisen dessen Oberfläche und treten wieder in sie ein. Aufgrund eines Prinzips, das als Lorentzkraft bekannt ist, werden Elektronen gezwungen, diesen Magnetfeldlinien in einem engen Spiralpfad zu folgen.

Sie sind effektiv in einem „magnetischen Tunnel“ oder „Rennstreckenbereich“ nahe der Targetoberfläche gefangen und können nicht direkt zu den Kammerwänden entweichen.

Erhöhung der Elektronenweglänge

Anstatt wenige Zentimeter in einer geraden Linie zu reisen, wird die Weglänge eines gefangenen Elektrons auf viele Meter verlängert, während es endlos spiralförmig wandert. Obwohl das Elektron physikalisch nahe am Target bleibt, erhöht sich seine gesamte Reisestrecke um mehrere Größenordnungen.

Verbesserung der Ionisationseffizienz

Diese stark erhöhte Weglänge erhöht die Wahrscheinlichkeit dramatisch, dass ein einzelnes Elektron mit Hunderten oder Tausenden neutralen Argonatomen kollidiert und diese ionisiert, bevor es seine Energie verliert.

Dies überlädt den Ionisationsprozess. Ein einzelnes Sekundärelektron kann nun eine Kaskade neuer Ionen erzeugen, wodurch das Plasma bei viel niedrigeren Drücken selbsterhaltend wird.

Erzeugung eines dichten, lokalisierten Plasmas

Das Ergebnis ist ein sehr dichtes, hochintensives Plasma, das im „Rennstreckenbereich“ direkt über dem Target konzentriert ist. Dies gewährleistet eine massive Versorgung mit Ionen genau dort, wo sie für den Beschuss und das Sputtern des Targetmaterials benötigt werden.

Die praktischen Vorteile des Magnetron-Sputterns

Diese elegante Lösung bietet mehrere entscheidende, reale Vorteile gegenüber dem einfachen Sputtern.

Höhere Abscheidungsraten

Mit einer viel dichteren Ionenwolke, die das Target bombardiert, wird Material mit einer viel höheren Rate ausgestoßen. Die Abscheidungsraten beim Magnetron-Sputtern können 10- bis 100-mal schneller sein als beim einfachen Diodensputtern.

Betrieb bei niedrigeren Drücken

Da die Ionisation so effizient ist, kann der Prozess bei viel niedrigeren Gasdrücken (typischerweise 1-10 mTorr) betrieben werden. Dies erzeugt eine „mittlere freie Weglänge“ für die gesputterten Atome, wodurch sie mit weniger Kollisionen direkt zum Substrat gelangen können, was zu hochwertigeren, dichteren Filmen führt.

Reduzierte Substratheizung

Durch das Einfangen von Elektronen am Target verhindert das Magnetron, dass diese das Substrat bombardieren und erhitzen. Dies ist ein entscheidender Vorteil für die Abscheidung von Filmen auf wärmeempfindlichen Materialien wie Polymeren, Kunststoffen oder empfindlichen elektronischen Komponenten.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Magnetron-Technik nicht ohne eigene Überlegungen.

Ungleichmäßige Targeterosion

Das Plasma ist auf die magnetische „Rennstrecke“ beschränkt, was bedeutet, dass die Erosion nur in diesem spezifischen Bereich stattfindet. Dies führt zur Bildung einer tiefen Rille im Targetmaterial, wodurch die Mitte und die äußeren Ränder ungenutzt bleiben. Dies reduziert die effektive Ausnutzung des Targetmaterials oft auf nur 30-40 %.

Systemkomplexität und Kosten

Die Integration einer Magnetanordnung hinter dem Target und die Sicherstellung einer ordnungsgemäßen Kühlung erhöhen die mechanische Komplexität und die Kosten des Sputtersystems im Vergleich zu einer einfachen Diodenanordnung.

Ausgeglichene vs. unausgeglichene Felder

Die Form des Magnetfeldes kann eingestellt werden. Ein ausgeglichenes Feld begrenzt das Plasma sehr eng auf das Target und maximiert die Abscheidungsrate. Ein unausgeglichenes Feld ermöglicht es einem Teil des Plasmas, sich zum Substrat auszudehnen, was absichtlich zur Verdichtung des wachsenden Films durch leichten Ionenbeschuss genutzt werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein Magnetron basiert auf Ihren spezifischen Anwendungsanforderungen hinsichtlich Geschwindigkeit, Qualität und Substratkompatibilität.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsabscheidung liegt: Magnetron-Sputtern ist unerlässlich, um kommerziell tragfähige Durchsätze und schnelle Beschichtungszeiten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Die dramatisch geringere Substratheizung durch Magnetron-Sputtern ist ein entscheidender und ermöglichender Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Filmreinheit und -dichte liegt: Die Möglichkeit, bei niedrigem Druck mit einem Magnetron zu arbeiten, reduziert den Gaseinbau und verbessert die Filmstruktur.

- Wenn Ihr Hauptaugenmerk auf ultimativer Einfachheit und geringen Kosten für die Grundlagenforschung liegt: Ein einfaches Diodensputtersystem kann ausreichen, aber Sie müssen dessen erhebliche Leistungseinschränkungen akzeptieren.

Letztendlich verwandelt das Magnetfeld das Sputtern von einer langsamen, brutalen Methode in den präzisen und hocheffizienten Eckpfeiler der modernen Dünnschichttechnologie.

Zusammenfassungstabelle:

| Merkmal | Einfaches Sputtern (ohne Magnet) | Magnetron-Sputtern (mit Magnet) |

|---|---|---|

| Abscheidungsrate | Niedrig | 10-100x höher |

| Betriebsdruck | Hoch (verursacht Streuung) | Niedrig (1-10 mTorr) |

| Substratheizung | Erheblich | Stark reduziert |

| Filmqualität | Geringere Dichte, mehr Defekte | Höhere Dichte, reinere Filme |

| Targetausnutzung | Gleichmäßige Erosion | ~30-40 % (Rennstrecken-Erosion) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Magnetron-Sputteranlagen und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen moderner Labore gerecht werden. Unsere Lösungen bieten schnellere Abscheidungsraten, überlegene Filmqualität und Kompatibilität mit wärmeempfindlichen Substraten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre Forschungs- und Produktionsergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens