Im Kern wird ein Muffelofen für die Hochtemperaturerwärmung verwendet, wenn das zu verarbeitende Material vollständig von der Wärmequelle und ihren Nebenprodukten isoliert werden muss. Dies stellt sicher, dass die chemische Reinheit der Probe nicht durch Brennstoff- oder Verbrennungsgase beeinträchtigt wird und dass sie mit außergewöhnlicher Temperaturgleichmäßigkeit erhitzt wird. Gängige Anwendungen umfassen die gravimetrische Analyse, die Wärmebehandlung von Metallen und die Materialforschung.

Die zentrale Herausforderung bei vielen Hochtemperaturprozessen besteht darin, die Probenkontamination und ungleichmäßige Erwärmung durch eine direkte Flamme zu verhindern. Ein Muffelofen löst dieses Problem, indem er eine geschlossene Kammer – die „Muffel“ – verwendet, um das Material von den Heizelementen zu trennen, wodurch sowohl die Prozessreinheit als auch eine präzise, gleichmäßige thermische Kontrolle gewährleistet werden.

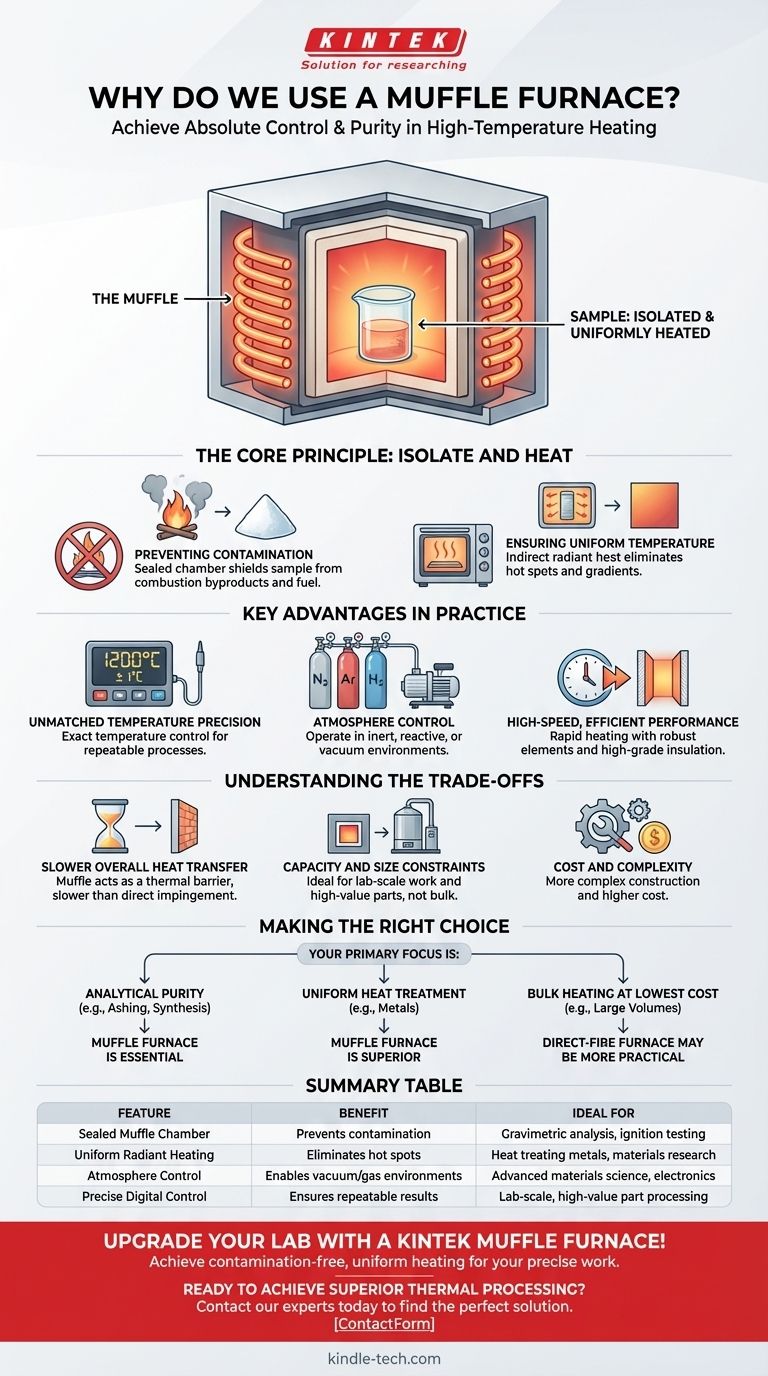

Das Kernprinzip: Isolieren und Erhitzen

Der Name „Muffelofen“ leitet sich von seiner bestimmenden Komponente ab: der Muffel. Dies ist eine versiegelte, hochtemperaturbeständige Kammer, die das Material aufnimmt und es effektiv von der äußeren Umgebung abschirmt.

Verunreinigungen verhindern

Die Hauptfunktion der Muffel ist es, als physikalische Barriere zu wirken. In einem direkt befeuerten Ofen können Verbrennungsnebenprodukte mit der Probe reagieren oder sich auf ihr ablagern, wodurch ihre chemische Zusammensetzung verändert wird.

Diese Isolation ist unerlässlich für empfindliche analytische Verfahren wie die gravimetrische Analyse oder den Glühverlusttest, bei denen jede Massenänderung durch Kontamination die Ergebnisse ungültig machen würde.

Gleichmäßige Temperatur gewährleisten

Durch das Erhitzen der Außenseite der Muffelkammer liefert der Ofen indirekte Strahlungswärme an das Material im Inneren. Dies ist vergleichbar mit einem Konvektionsofen und nicht mit einem Gasgrill.

Dieser indirekte Ansatz eliminiert Hot Spots und Temperaturgradienten, die in Öfen, bei denen eine Flamme das Werkstück direkt berührt, häufig auftreten. Das Ergebnis ist eine außergewöhnlich gleichmäßige Erwärmung, die für eine konsistente Wärmebehandlung und vorhersehbare Materialumwandlungen entscheidend ist.

Wesentliche Vorteile in der Praxis

Das Design eines Muffelofens bietet mehrere deutliche betriebliche Vorteile für Labor- und Industrieumgebungen.

Unübertroffene Temperaturpräzision

Moderne Muffelöfen verwenden fortschrittliche digitale Steuerungen und hochwertige Thermoelemente, um exakte Temperaturen zu erreichen und aufrechtzuerhalten. Diese präzise Steuerung, kombiniert mit einer gleichmäßigen Wärmeverteilung, gewährleistet, dass Prozesse wiederholbar und zuverlässig sind.

Atmosphärenkontrolle

Da die Muffel eine versiegelte Kammer ist, kann die Atmosphäre im Inneren kontrolliert werden. Die Luft kann evakuiert werden, um ein Vakuum zu erzeugen, oder sie kann durch bestimmte Gase ersetzt werden.

Dies ermöglicht die Verarbeitung in inerten Atmosphären (wie Stickstoff oder Argon), um Oxidation zu verhindern, oder in reaktiven Atmosphären (wie Wasserstoff) für spezialisierte chemische Prozesse. Diese Fähigkeit ist in der fortgeschrittenen Materialwissenschaft und Elektronikfertigung von entscheidender Bedeutung.

Schnelle, effiziente Leistung

Obwohl sie indirekte Wärme liefern, sind Muffelöfen auf Effizienz ausgelegt. Sie verwenden hochwertige Isolierung, um Wärme zu speichern, und robuste Heizelemente, die schnell hohe Temperaturen erreichen können, was wertvolle Zeit in einem Labor oder einer Produktionsumgebung spart.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Muffelofen nicht die Universallösung für alle Heizanwendungen. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Langsamerer Gesamtwärmeübergang

Die Muffelkammer, die Gleichmäßigkeit und Reinheit bietet, wirkt auch als thermische Barriere. Die Wärme muss zuerst auf die Muffel und dann auf die Probe übertragen werden, was langsamer sein kann als die intensive, direkte Wärme eines Flammenbeaufschlagungsofens.

Kapazitäts- und Größenbeschränkungen

Muffelöfen sind oft kleiner als ihre direkt befeuerten industriellen Gegenstücke. Die Komplexität des Baus einer versiegelten, hochtemperaturbeständigen Kammer begrenzt im Allgemeinen ihre Größe, wodurch sie ideal für Laborarbeiten oder kleinere Chargen hochwertiger Teile sind, anstatt für die Verarbeitung von Massenmaterialien.

Kosten und Komplexität

Die robuste Konstruktion, die hochwertige Isolierung, die Dichtungsmechanismen und die präzisen Steuerungssysteme machen Muffelöfen komplexer und typischerweise teurer als einfache Öfen oder direkt befeuerte Öfen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Ein Muffelofen ist unerlässlich für jeden Prozess, wie z. B. Veraschung oder Materialsynthese, bei dem Kontamination die Ergebnisse beeinträchtigen würde.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Wärmebehandlung liegt: Ein Muffelofen ist die überlegene Wahl für Komponenten, die präzise und gleichmäßige thermische Eigenschaften ohne Oberflächenfehler erfordern.

- Wenn Ihr Hauptaugenmerk auf Massenheizung zu geringsten Kosten liegt: Ein direkt befeuerter Ofen kann für große Mengen praktischer sein, bei denen leichte Oberflächenkontaminationen oder geringfügige Temperaturabweichungen akzeptabel sind.

Letztendlich ist ein Muffelofen das entscheidende Werkzeug, wenn Sie absolute Kontrolle über Ihre thermische Verarbeitungsumgebung benötigen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideal für |

|---|---|---|

| Versiegelte Muffelkammer | Verhindert Kontamination durch Brennstoff/Nebenprodukte | Gravimetrische Analyse, Glühverlusttest |

| Gleichmäßige Strahlungserwärmung | Eliminiert Hot Spots für konsistente Ergebnisse | Wärmebehandlung von Metallen, Materialforschung |

| Atmosphärenkontrolle | Ermöglicht Vakuum- oder inerte/reaktive Gasumgebungen | Fortgeschrittene Materialwissenschaft, Elektronik |

| Präzise digitale Steuerung | Gewährleistet wiederholbare, zuverlässige Temperaturregelung | Laborprozesse, Verarbeitung hochwertiger Teile |

Verbessern Sie die Fähigkeiten Ihres Labors mit einem Muffelofen von KINTEK!

Ob Sie präzise gravimetrische Analysen durchführen, Metalle wärmebehandeln oder die Materialforschung vorantreiben, unsere Muffelöfen liefern die kontaminationsfreie Umgebung und die gleichmäßige Erwärmung, die Ihre Arbeit erfordert.

Bereit für eine überragende thermische Verarbeitung? Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laboranforderungen zu finden. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und stellt sicher, dass Sie die Zuverlässigkeit und Präzision erhalten, die Ihre Forschung verdient.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Bedingungen für einen Muffelofen? Gewährleistung von Sicherheit, Leistung und Langlebigkeit

- Wie ist der Körperbau eines Ofens? Das Dual-Layer-Design für überlegene Wärmeregelung entschlüsseln

- Was bedeutet „gesintert“ und warum ist es wichtig, dies zu verstehen? Entdecken Sie fortschrittliche Materialien & Fertigung

- Wie steuert man einen Muffelofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Wie groß ist das Fassungsvermögen eines Muffelofens? Finden Sie die richtige Größe für Ihre Laboranforderungen