Kurz gesagt, Industrieöfen verwenden Stickstoff, um eine kontrollierte, sauerstofffreie Atmosphäre zu schaffen. Diese inerte Umgebung ist entscheidend für Hochtemperaturprozesse wie Löten, Hartlöten und Wärmebehandlung, da sie die zerstörerische chemische Reaktion der Oxidation verhindert und so die Qualität und Integrität des Endprodukts sicherstellt.

Die grundlegende Herausforderung bei der Hochtemperaturfertigung besteht darin, dass Hitze die Oxidation drastisch beschleunigt – denselben Prozess, der Rost verursacht. Stickstoff löst dieses Problem, indem er den Sauerstoff im Ofen verdrängt und die Komponenten effektiv in ein schützendes, nicht reaktives Gas hüllt.

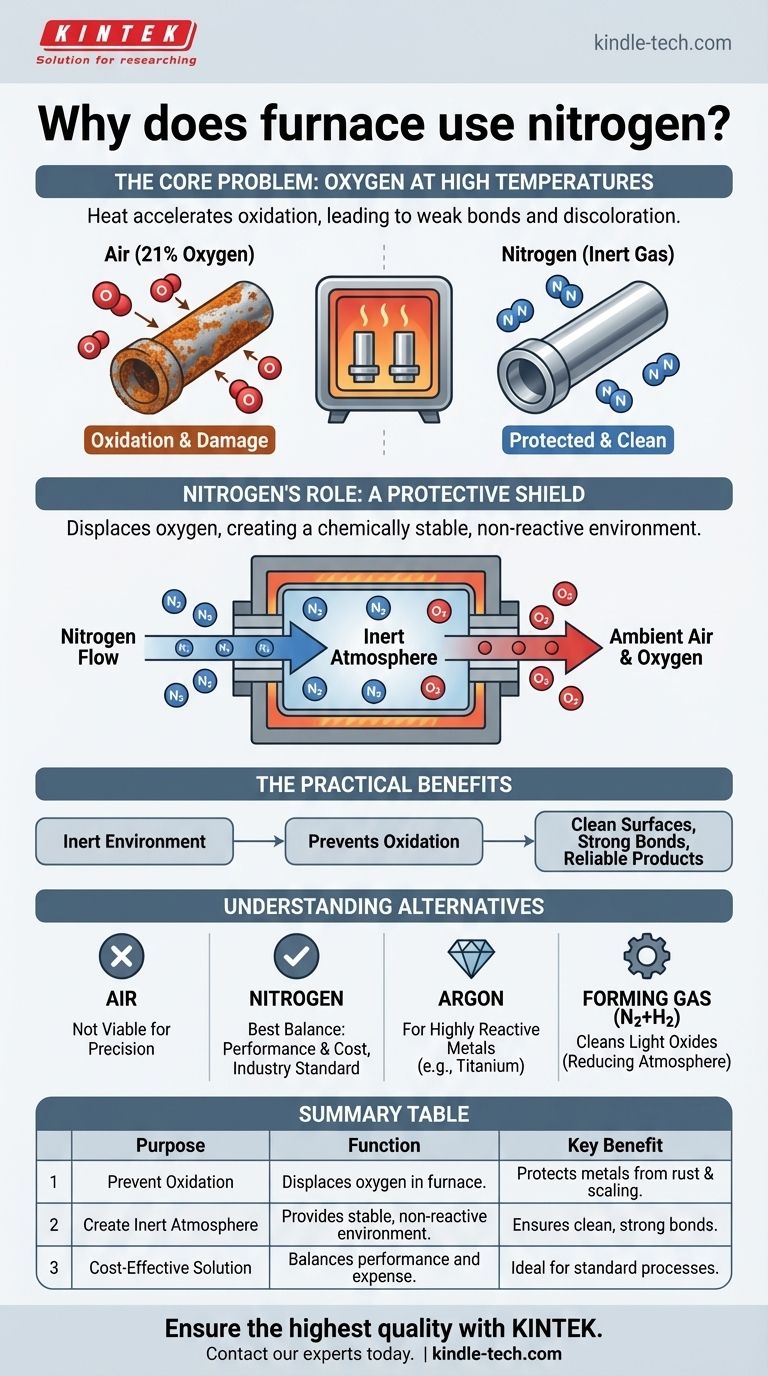

Das Kernproblem: Sauerstoff bei hohen Temperaturen

Um die Rolle des Stickstoffs zu verstehen, müssen wir zuerst das Problem verstehen, das er löst. Die normale Luft, die wir atmen, stellt bei Präzisionsfertigungsverfahren, die Wärme beinhalten, eine erhebliche Bedrohung dar.

Hitze als Katalysator für Schäden

Hitze wirkt als starker Katalysator für chemische Reaktionen. Während es Jahre dauern kann, bis Kupfer bei Raumtemperatur anläuft, kann es in wenigen Sekunden im Inneren eines heißen, der Luft ausgesetzten Ofens eine Schicht schwarzen Oxids bilden.

Die zerstörerische Auswirkung der Oxidation

Oxidation ist die chemische Reaktion zwischen einem Material und Sauerstoff. Bei Ofenanwendungen führt dies zu schwerwiegenden Qualitätsproblemen, einschließlich schwacher und unzuverlässiger Lötstellen, Verfärbung von Metalloberflächen und veränderten strukturellen Eigenschaften der Grundmaterialien.

Diese Defekte können zu katastrophalen Produktausfällen führen, insbesondere in hochzuverlässigen Bereichen wie Luft- und Raumfahrt, medizinischen Geräten und Elektronik.

Die Rolle des Stickstoffs als Schutzschild

Das Einleiten von Stickstoff in den Ofen ist eine einfache, aber hochwirksame Lösung für das Oxidationsproblem. Es verändert die chemische Umgebung, in der der Prozess stattfindet, grundlegend.

Das Prinzip der Verdrängung

Ein kontinuierlicher Strom von Stickstoffgas wird in die versiegelte Ofenkammer gepumpt. Da es die Hauptkomponente ist, spült dieser Stickstoffstrom die Kammer effektiv aus und verdrängt die Umgebungsluft und, was am wichtigsten ist, ihren 21%igen Sauerstoffgehalt.

Schaffen einer „Inerten“ Atmosphäre

Stickstoff ist ein weitgehend inertes Gas, was bedeutet, dass es chemisch stabil ist und auch bei starker Hitze nicht leicht mit anderen Elementen reagiert. Durch die Schaffung einer Atmosphäre, die fast ausschließlich aus Stickstoff besteht, entfernen Sie den Sauerstoffreaktanten aus der Gleichung.

Diese inerte Umgebung ermöglicht es dem Lot, sauber zu fließen, und den Metallen, behandelt zu werden, ohne unerwünschte Oxidschichten auf ihren Oberflächen zu bilden.

Die praktischen Vorteile

Das Ergebnis ist ein robusterer und zuverlässigerer Herstellungsprozess. Die Komponenten kommen sauber aus dem Ofen, mit starken, perfekt geformten metallurgischen Verbindungen und den präzisen Materialeigenschaften, die das Design vorsieht.

Verständnis der Kompromisse und Alternativen

Obwohl Stickstoff die häufigste Wahl ist, ist es wichtig zu verstehen, warum, und seine Alternativen für bestimmte Anwendungen zu kennen.

Warum nicht einfach Luft verwenden?

Die Verwendung von Umgebungsluft ist nur für die rudimentärsten Heizprozesse praktikabel, bei denen Oberflächenbeschaffenheit und Verbindungsintegrität keine kritischen Anliegen sind. Für jede Präzisionsanwendung ist der Sauerstoff in der Luft ein inakzeptabler Schadstoff.

Stickstoff im Vergleich zu anderen Atmosphären

Stickstoff ist das Arbeitspferd der Industrie, weil er das beste Gleichgewicht zwischen Leistung und Kosten bietet. Er ist weitaus billiger als Argon, ein noch inerteres Gas, das für hochsensible, reaktive Metalle wie Titan reserviert ist.

Für Anwendungen, die die Entfernung leichter Oberflächenoxide erfordern, wird ein Schutzgas (typischerweise eine Mischung aus 95 % Stickstoff und 5 % Wasserstoff) verwendet. Der Wasserstoff erzeugt eine „reduzierende“ Atmosphäre, die leichte Oxidation chemisch umkehrt, aber komplexer und kostspieliger in der Handhabung ist.

Der Reinheitsfaktor

Die Wirksamkeit der Stickstoffatmosphäre hängt von ihrer Reinheit ab. Für Standardanwendungen kann ein geringer Gehalt an Rest-Sauerstoff akzeptabel sein. Für hochwertige Elektronik ist Stickstoff mit extrem niedrigem Sauerstoffgehalt – gemessen in Teilen pro Million (PPM) – erforderlich, um ein makelloses Ergebnis zu garantieren.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofenatmosphäre ist eine entscheidende Entscheidung, die sich direkt auf die Produktqualität, Zuverlässigkeit und Kosten auswirkt.

- Wenn Ihr Hauptaugenmerk auf dem Standardlöten oder Hartlöten gängiger Metalle (Kupfer, Stahl) liegt: Stickstoff ist der Industriestandard und bietet die kostengünstigste Lösung zur Verhinderung von Oxidation.

- Wenn Sie mit hochreaktiven oder exotischen Metallen (Titan, Magnesium) arbeiten: Ein inerteres Gas wie Argon ist erforderlich, um jegliche potenzielle Reaktion mit dem Prozessgas selbst zu verhindern.

- Wenn Ihr Prozess die Reinigung geringfügiger, bereits vorhandener Oxide erfordert: Eine reduzierende Atmosphäre mit Wasserstoffmischung (Schutzgas) ist aufgrund ihrer aktiven Reinigungseigenschaften die geeignete Wahl.

Letztendlich geht es bei der Kontrolle der Ofenatmosphäre darum, die chemische Umgebung direkt zu steuern, um Prozesswiederholbarkeit und Endproduktqualität zu gewährleisten.

Zusammenfassungstabelle:

| Zweck | Funktion | Hauptvorteil |

|---|---|---|

| Oxidation verhindern | Verdrängt Sauerstoff aus der Ofenkammer. | Schützt Metalle vor Rost und Zunder bei hohen Temperaturen. |

| Inerte Atmosphäre schaffen | Bietet eine chemisch stabile, nicht reaktive Umgebung. | Gewährleistet saubere, starke metallurgische Verbindungen und präzise Materialeigenschaften. |

| Kostengünstige Lösung | Balanciert Leistung und Kosten im Vergleich zu Argon- oder Wasserstoffmischungen. | Ideal für Standardprozesse an gängigen Metallen wie Kupfer und Stahl. |

Sichern Sie höchste Qualität für die thermischen Prozesse Ihres Labors mit KINTEK.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien bedeutet, dass wir die richtigen Ofenlösungen und Atmosphärenkontrollsysteme für Ihre spezifischen Anwendungen anbieten können – ob Sie mit Standardmetallen oder hochreaktiven Materialien arbeiten. Verhindern Sie Oxidation und garantieren Sie Prozesswiederholbarkeit mit Geräten, die für Präzision und Zuverlässigkeit entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors erweitern und Ihre wertvollen Proben schützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wozu dient ein Wasserstoffofen? Erreichen Sie überragende Reinheit bei Hochtemperaturprozessen

- Was ist ein gesteuertes Atmosphäre-Temperaturbehandlungssystem? Meisterhafte Präzisions-Wärmebehandlung

- Warum wird ein Hochtemperatur-Ofen mit kontrollierter Atmosphäre für MoS2 & Graphen benötigt? Maximale Materialleistung erzielen

- Wie steuert die Inertgas-Technologie die Temperatur in Hochtemperatur-Vakuumöfen? Präzise Kühlung für überlegene Materialien erzielen

- Was ist die Funktion eines Rohrofen mit Schutzgasatmosphäre? Optimierung der Al/SiC-Glühung bei 700°C in inerter Umgebung

- Was sind die typischen Luft-Gas-Verhältnisse für endotherme Generatoren? Optimierung von Erdgas- und Propan-Einstellungen

- Warum ist die Atmosphärenkontrolle bei der Aluminiumwärmebehandlung entscheidend? Vermeidung von Wasserstoffversprödung und Oberflächenfehlern

- Wie funktioniert ein Infrarot-Gasanalysator und was ist sein Vorteil für die Atmosphärenkontrolle? Präzisionskontrolle erreichen