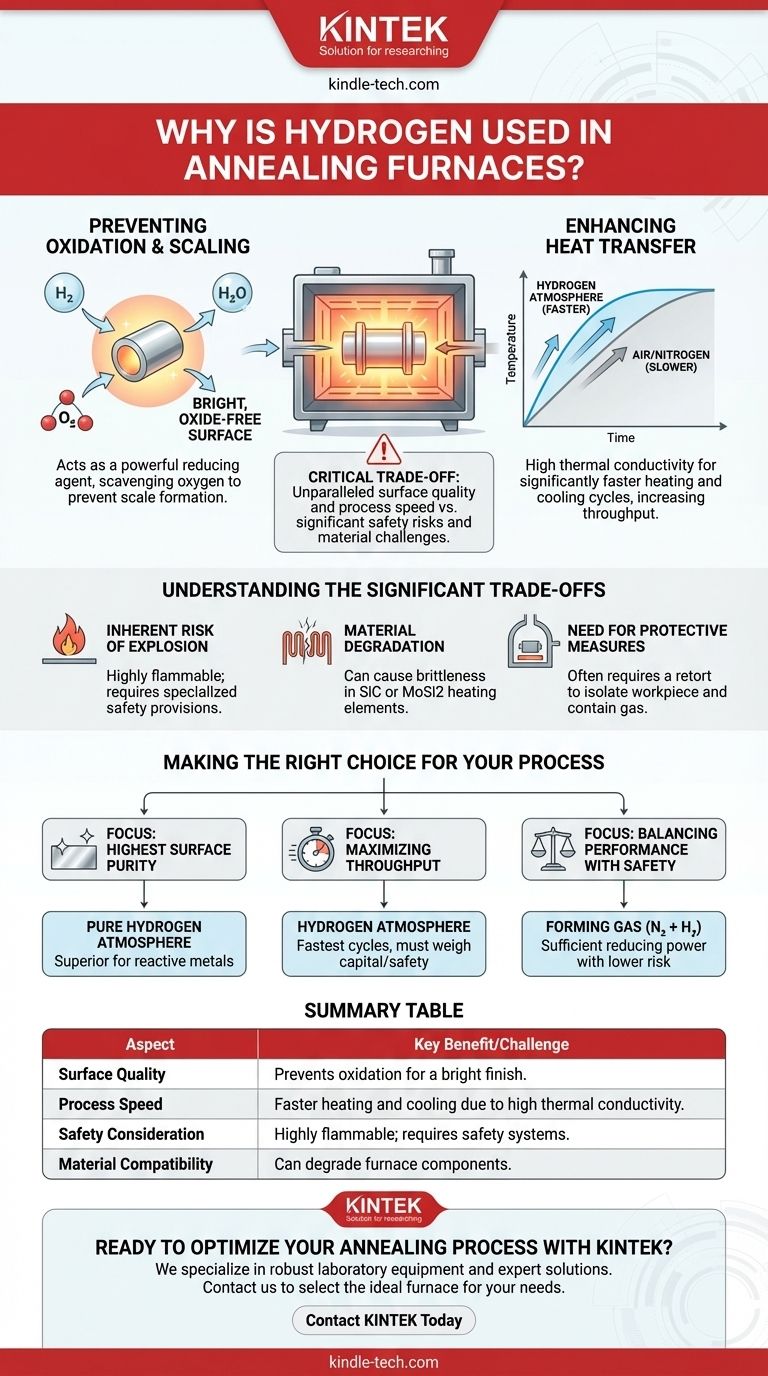

Im Kern wird Wasserstoff in Glühöfen aus zwei Hauptgründen verwendet: Er ist ein außergewöhnliches Reduktionsmittel, das Oberflächenoxidation verhindert, und seine hohe Wärmeleitfähigkeit ermöglicht viel schnellere Heiz- und Kühlzyklen. Diese Kombination führt zu einem saubereren Endprodukt und einem effizienteren thermischen Prozess.

Die Entscheidung für eine Wasserstoffatmosphäre ist ein kritischer Kompromiss. Sie bietet eine unübertroffene Oberflächenqualität und Prozessgeschwindigkeit, birgt aber erhebliche Sicherheitsrisiken und Materialkompatibilitätsprobleme, die präzise konstruiert und verwaltet werden müssen.

Die Kernfunktionen von Wasserstoff beim Glühen

Um die Verwendung von Wasserstoff zu verstehen, müssen wir seine spezifischen chemischen und physikalischen Eigenschaften bei hohen Temperaturen betrachten. Diese Eigenschaften begegnen direkt häufigen Herausforderungen bei der Wärmebehandlung.

Verhinderung von Oxidation und Zunderbildung

Beim Glühen reagiert die erhitzte Metalloberfläche stark mit jeglichem vorhandenen Sauerstoff. Diese Reaktion bildet eine unerwünschte Oxidschicht, oft als Zunder bezeichnet.

Wasserstoff wirkt als starkes Reduktionsmittel. Er fängt proaktiv Rest-Sauerstoff im Ofen ab und reagiert damit, wobei Wasserdampf (H₂O) entsteht und verhindert wird, dass der Sauerstoff sich mit der Metalloberfläche verbindet.

Dies führt zu einer hellen, sauberen und oxidfreien Oberfläche direkt aus dem Ofen, wodurch oft die Notwendigkeit nachfolgender kostspieliger und zeitaufwändiger Reinigungsprozesse wie Beizen oder Sandstrahlen entfällt.

Verbesserung der Wärmeübertragung

Wasserstoffgas hat eine sehr hohe Wärmeleitfähigkeit, die weitaus größer ist als die von Luft oder Stickstoff.

Diese physikalische Eigenschaft bedeutet, dass Wärme viel effektiver zum und vom Werkstück übertragen wird. Die praktischen Vorteile sind deutlich schnellere Heiz- und Kühlraten.

Schnellere Zykluszeiten erhöhen den Gesamtdurchsatz und die Effizienz des Fertigungsbetriebs.

Die erheblichen Kompromisse verstehen

Obwohl die Vorteile klar sind, ist Wasserstoff ein anspruchsvolles und gefährliches Prozessgas, das spezielle Ausrüstung und strenge Sicherheitsprotokolle erfordert.

Das inhärente Explosionsrisiko

Wasserstoff ist hochentzündlich und kann mit Luft ein explosives Gemisch bilden.

Öfen, die Wasserstoffatmosphären verwenden, müssen mit umfassenden Sicherheitsvorkehrungen wie Spülzyklen, Gasüberwachungssystemen und explosionsgeschützter Bauweise ausgestattet sein, um dieses Risiko zu mindern.

Materialdegradation und Versprödung

Bei hohen Temperaturen kann Wasserstoff negativ mit bestimmten Materialien reagieren, die zum Bau des Ofens selbst verwendet werden.

Heizelemente aus Materialien wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) können verspröden und eine verkürzte Lebensdauer haben, wenn sie einer wasserstoffreichen Atmosphäre ausgesetzt sind.

Die Notwendigkeit von Schutzmaßnahmen

Um diese Herausforderungen zu bewältigen, verwenden Hochtemperatur-Wasserstofföfen oft eine innere, abgedichtete Kammer, die als Retorte bezeichnet wird.

Die Retorte enthält die Wasserstoffatmosphäre und das Werkstück und isoliert es effektiv von den primären Heizelementen und der Isolierung des Ofens. Dies schützt die Ofenkomponenten vor chemischem Angriff und schließt das gefährliche Gas ein.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Atmosphäre hängt vollständig vom zu verarbeitenden Material, der erforderlichen Oberflächengüte und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Oberflächenreinheit liegt: Eine reine Wasserstoffatmosphäre ist oft die überlegene Wahl für hochreaktive Metalle wie Edelstähle oder für Teile, die ein perfekt helles Finish erfordern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die ausgezeichnete Wärmeleitfähigkeit von Wasserstoff ermöglicht die schnellstmöglichen Heiz- und Kühlzyklen, dies muss jedoch gegen die hohen Kapital- und Sicherheitskosten abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Sicherheit liegt: Ein "Formiergas", ein nicht brennbares Gemisch aus Stickstoff und einem geringen Prozentsatz Wasserstoff, bietet oft eine ausreichende Reduktionskraft bei einem wesentlich geringeren Sicherheitsrisiko.

Letztendlich ist die Nutzung einer Wasserstoffatmosphäre eine kalkulierte technische Entscheidung, die das Streben nach perfekter Oberflächenqualität mit dem Management des Betriebsrisikos in Einklang bringt.

Zusammenfassungstabelle:

| Aspekt | Hauptvorteil/Herausforderung |

|---|---|

| Oberflächenqualität | Verhindert Oxidation, was zu einer hellen, oxidfreien Oberfläche führt. |

| Prozessgeschwindigkeit | Hohe Wärmeleitfähigkeit ermöglicht schnellere Heiz- und Kühlzyklen. |

| Sicherheitsaspekt | Hochentzündlich; erfordert spezielle Sicherheitssysteme und Ausrüstung. |

| Materialverträglichkeit | Kann bestimmte Ofenkomponenten wie Siliziumkarbid-Heizelemente beschädigen. |

Bereit, Ihren Glühprozess mit der richtigen Atmosphäre zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Expertenlösungen für anspruchsvolle thermische Verarbeitungsprozesse. Egal, ob Sie mit reaktiven Metallen arbeiten, die eine makellose Wasserstoffatmosphäre erfordern, oder eine sicherere Alternative wie Formiergas benötigen, unser Team kann Ihnen helfen, die ideale Ofenkonfiguration zu wählen, um Leistung, Sicherheit und Effizienz in Einklang zu bringen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Glühbedürfnisse zu besprechen und zu entdecken, wie die Expertise von KINTEK im Bereich Laborausrüstung Ihre Ergebnisse und Produktivität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Warum ist ein Hochtemperaturofen mit Wasserstoffatmosphäre für W-Cu-Komposite notwendig? Ermöglichen Sie überlegene Infiltration und Dichte

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Warum ist ein Industrieofen mit Wasserstoffatmosphärenkontrolle für das Vorsintern von Fe-Cr-Al-Materialien notwendig?