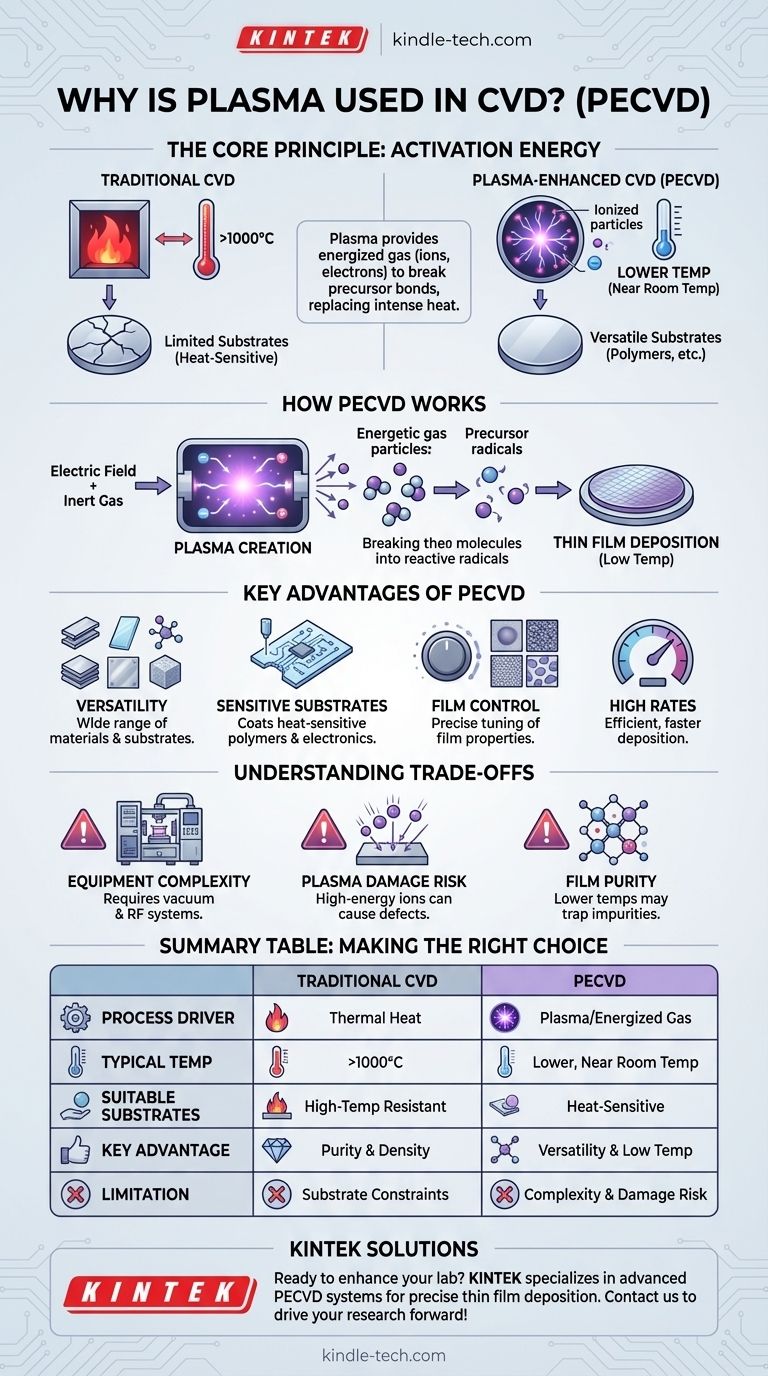

Im Grunde genommen wird Plasma bei der chemischen Gasphasenabscheidung (CVD) eingesetzt, um die notwendigen chemischen Reaktionen bei deutlich niedrigeren Temperaturen zu aktivieren. Anstatt sich auf intensive Hitze zu verlassen, um Vorläufergase zu zersetzen, verwendet die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ein angeregtes Gas, also ein Plasma, um die für die Bildung eines dünnen Films auf einem Substrat erforderliche Energie bereitzustellen.

Der grundlegende Grund für den Einsatz von Plasma bei CVD ist die Überwindung der Hochtemperaturbeschränkung traditioneller thermischer Verfahren. Dies ermöglicht die Abscheidung von hochwertigen Dünnschichten auf temperaturempfindlichen Materialien wie Polymeren, die durch Hitze sonst beschädigt oder zerstört würden.

Das Verständnis der traditionellen CVD

Das Kernprinzip: Gas zu Feststoff

Die chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem flüchtige chemische Vorläufer in der Gasphase reagieren oder sich zersetzen, um einen festen, nicht flüchtigen Film auf einer Substratoberfläche zu bilden.

Die Rolle extremer Hitze

Bei der traditionellen thermischen CVD wird diese chemische Reaktion vollständig durch thermische Energie angetrieben. Das Substrat wird auf sehr hohe Temperaturen erhitzt, oft über 1000 °C, was die zur Aufspaltung chemischer Bindungen und zur Einleitung der Abscheidung erforderliche Aktivierungsenergie liefert.

Die Hochtemperaturbeschränkung

Diese Abhängigkeit von extremer Hitze ist die Haupteinschränkung der thermischen CVD. Sie macht das Verfahren für die Beschichtung von Materialien mit niedrigem Schmelzpunkt oder solchen, die sich bei Hitze zersetzen, völlig ungeeignet und begrenzt damit grundlegend ihren Anwendungsbereich.

Die Rolle des Plasmas: Überwindung der Hitzebarriere

Aktivierung von Reaktionen ohne Hitze

Die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) führt eine neue Energiequelle in die Gleichung ein. Durch Anlegen eines elektrischen Feldes an ein inertes Gas wird ein Plasma erzeugt – ein ionisierter Materiezustand, der energiereiche Elektronen und Ionen enthält.

Diese energiereichen Teilchen kollidieren mit den Molekülen des Vorläufergases und spalten sie in reaktive Radikale auf. Dieser Prozess liefert effektiv die Aktivierungsenergie für die Abscheidungsreaktion, ohne dass das Substrat auf extreme Temperaturen erhitzt werden muss.

Der Niedertemperaturvorteil

Da das Plasma und nicht die Hitze die Reaktion antreibt, kann PECVD bei viel niedrigeren Temperaturen durchgeführt werden, manchmal sogar nahe Raumtemperatur. Diese einzige Änderung erweitert die Palette der beschichtbaren Materialien dramatisch.

Hauptvorteile der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD)

Vielseitigkeit bei Materialien

PECVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Elemente, Legierungen, Verbindungen und sogar glasartige Filme, auf einer Vielzahl von Substraten.

Abscheidung auf empfindlichen Substraten

Der bedeutendste Vorteil ist die Fähigkeit, hitzeempfindliche Materialien wie Polymere, Kunststoffe und bestimmte Elektronikkomponenten zu beschichten, die mit herkömmlicher CVD inkompatibel wären.

Kontrolle über die Filmeigenschaften

Der Plasma-Prozess bietet zusätzliche Parameter zur Steuerung und ermöglicht es Ingenieuren, die Mikrostruktur des abgeschiedenen Films präzise abzustimmen, von vollständig amorph bis polykristallin.

Hohe Abscheidungsraten

PECVD erreicht oft höhere Abscheidungsraten als Niedertemperatur-CVD-Verfahren und ist somit für viele industrielle Anwendungen ein effizienterer Prozess.

Die Abwägungen verstehen

Komplexität der Ausrüstung

PECVD-Anlagen sind von Natur aus komplexer als thermische CVD-Reaktoren. Sie erfordern Vakuumsysteme, Hochfrequenz-(HF-)Netzteile und hochentwickelte Steuerungen, um ein stabiles Plasma zu erzeugen und aufrechtzuerhalten.

Potenzial für Plasmaschäden

Die energiereichen Ionen im Plasma können, wenn sie nicht ordnungsgemäß gesteuert werden, auf das Substrat einwirken und physikalische Schäden verursachen oder Defekte im wachsenden Film erzeugen.

Filmreinheit

Da die Reaktionen bei niedrigeren Temperaturen ablaufen, können Vorläufergasfragmente (wie Wasserstoff) manchmal als Verunreinigungen in den Film eingebaut werden, was dessen optische oder elektrische Eigenschaften beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung zwischen einem thermischen oder einem plasma-unterstützten Verfahren ist Ihr Hauptziel der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien wie Polymeren liegt: PECVD ist die eindeutige und oft einzige Wahl, da seine Niedertemperaturnatur eine Beschädigung des Substrats verhindert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit und -dichte zu erreichen: Die thermische Hochtemperatur-CVD kann überlegen sein, da die intensive Hitze hilft, Verunreinigungen auszutreiben und dichte, kristalline Strukturen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt und Geschwindigkeit liegt: PECVD bietet mehr Kontrollvariablen zur Abstimmung der Filmeigenschaften und weist im Allgemeinen höhere Abscheidungsraten auf als andere Niedertemperaturverfahren.

Letztendlich verwandelt die Verwendung von Plasma die CVD von einem spezialisierten Hochtemperaturprozess in eine bemerkenswert vielseitige und breit anwendbare Beschichtungstechnologie.

Zusammenfassungstabelle:

| Aspekt | Traditionelle CVD | Plasma-unterstützte CVD (PECVD) |

|---|---|---|

| Prozessantrieb | Thermische Energie (Hitze) | Plasma (angeregtes Gas) |

| Typische Temperatur | > 1000°C | Niedriger, sogar nahe Raumtemperatur |

| Geeignete Substrate | Hitzebeständige Materialien | Hitzempfindliche Materialien (Polymere, Kunststoffe) |

| Hauptvorteil | Hohe Filmreinheit und -dichte | Beschichtungsvielfalt und Tieftemperaturbetrieb |

| Einschränkung | Beschränkt auf Hochtemperatursubstrate | Potenzielle Plasmaschäden und Komplexität der Ausrüstung |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Plasma-unterstützter CVD-Systeme, die entwickelt wurden, um den vielfältigen Anforderungen moderner Labore gerecht zu werden. Egal, ob Sie mit empfindlichen Polymeren arbeiten oder hochreine Filme benötigen, unsere Lösungen bieten die Vielseitigkeit und Kontrolle, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Technologie Ihre Forschung und Entwicklung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken