Kurz gesagt: Die physikalische Gasphasenabscheidung (PVD) wird in einem Hochvakuum durchgeführt, um sicherzustellen, dass das verdampfte Beschichtungsmaterial von seiner Quelle zum zu beschichtenden Teil gelangen kann, ohne mit Luftpartikeln zu kollidieren oder zu reagieren. Dieses Vakuum schafft eine kontrollierte Umgebung, die für die Erzeugung einer reinen, dichten und gut haftenden Beschichtung unerlässlich ist.

Der Einsatz eines Vakuums dient nicht nur der Entfernung von Luft; es geht darum, absolute Kontrolle zu erreichen. Durch die Schaffung einer ultrareinen Umgebung können Bediener entweder ein völlig reines Material abscheiden oder gezielt bestimmte Gase einleiten, um eine neue Verbindung mit präzisen Eigenschaften zu entwickeln.

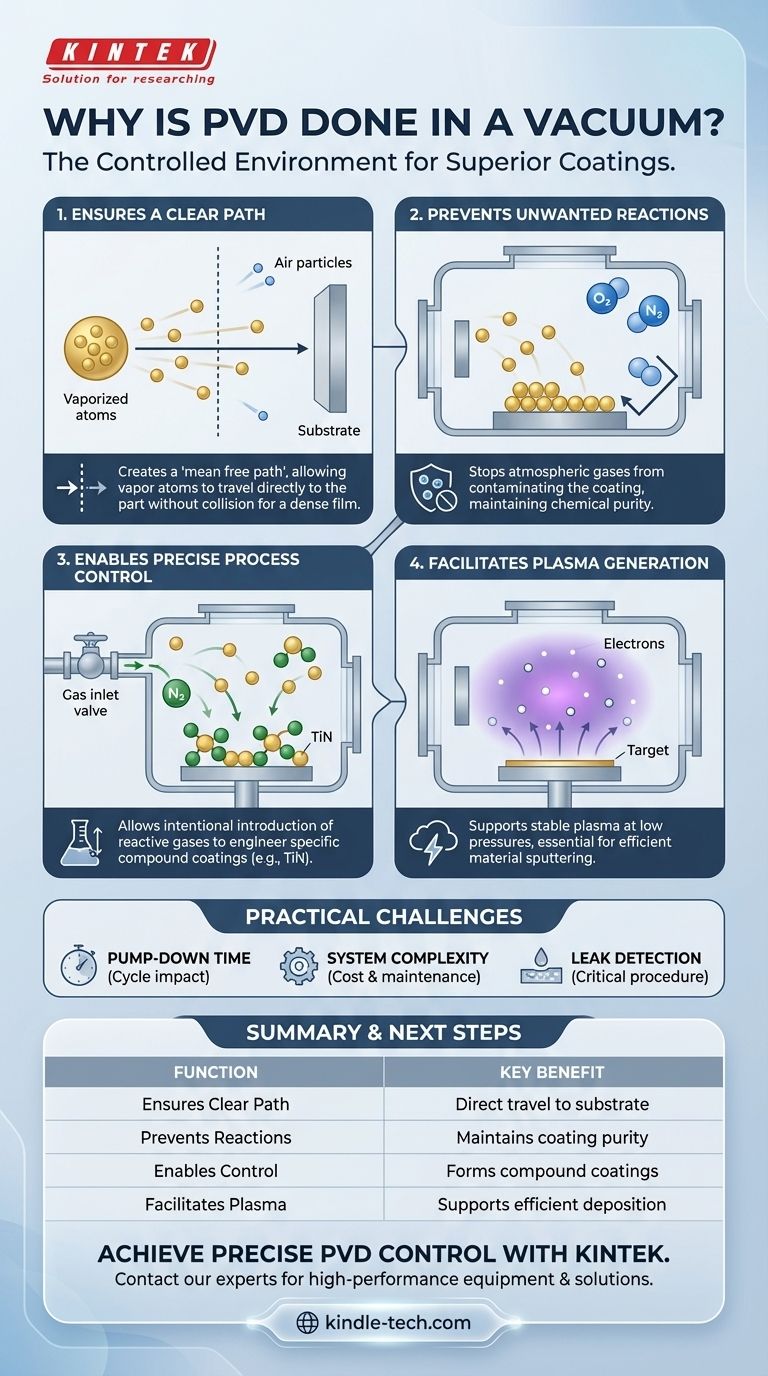

Die Kernfunktionen der Vakuumumgebung

Eine Hochvakuumkammer ist das bestimmende Merkmal jedes PVD-Systems. Jede Funktion des Vakuums ist entscheidend, um ein Rohmaterial in eine Hochleistungsbeschichtung umzuwandeln.

Sicherstellung eines freien Weges für die Abscheidung

Der primäre physikalische Zweck des Vakuums ist die Beseitigung von Hindernissen. Eine Atmosphäre auf Meereshöhe enthält Milliarden von Billionen Luftpartikeln in jedem Kubikzentimeter.

Verdampfte Beschichtungsatome sind unglaublich klein und würden fast sofort mit diesen Luftpartikeln kollidieren. Diese Kollisionen streuen die Beschichtungsatome, reduzieren ihre Energie und verhindern, dass sie das Substrat mit genügend Kraft erreichen, um einen dichten Film zu bilden.

Durch die Erzeugung eines Vakuums reduzieren wir die Dichte dieser Hintergrundpartikel und schaffen einen "mittleren freien Weg" – die durchschnittliche Strecke, die ein Beschichtungsatom zurücklegen kann, bevor es auf etwas trifft – der länger ist als der Abstand von der Quelle zum Substrat. Dies gewährleistet eine direkte, geradlinige Reise.

Verhinderung unerwünschter chemischer Reaktionen

Luft besteht hauptsächlich aus Stickstoff und Sauerstoff, mit Spuren von Wasserdampf. Diese Gase sind hochreaktiv, insbesondere mit den heißen, energiereichen Atomen, die während der PVD entstehen.

Ohne Vakuum würde das Beschichtungsmaterial sofort mit diesen atmosphärischen Gasen reagieren. Beispielsweise würde eine reine Titanbeschichtung zu einer kontaminierten Mischung aus Titanoxiden und -nitriden werden.

Diese Kontamination beeinträchtigt die gewünschten Eigenschaften der Beschichtung, wie Härte, Farbe, Leitfähigkeit und Korrosionsbeständigkeit, erheblich. Das Vakuum stellt sicher, dass der endgültige Film chemisch rein ist und die beabsichtigten Eigenschaften besitzt.

Ermöglichung präziser Prozesskontrolle

Während ein Vakuum unerwünschte Reaktionen verhindert, bietet es auch die saubere Basis, die für gewünschte Reaktionen erforderlich ist. Dies ist die Grundlage der reaktiven PVD.

Nach Erreichen eines Hochvakuums können Bediener ein spezifisches, hochreines Prozessgas in präzise kontrollierten Mengen einleiten. Zum Beispiel erzeugt die Einleitung von Stickstoff in die Kammer während der Titanabscheidung eine harte, goldfarbene Titannitrid (TiN)-Beschichtung.

Dieses Maß an Kontrolle über die Kammeratmosphäre ermöglicht die Herstellung einer Vielzahl von Keramik- und Verbundbeschichtungen (Oxide, Nitride, Carbide), die sonst nicht gebildet werden könnten.

Erleichterung der Plasmaerzeugung

Viele PVD-Methoden, insbesondere das Sputtern, basieren auf der Erzeugung eines Plasmas. Ein Plasma ist ein Materiezustand, in dem ein Gas ionisiert wird, wodurch eine Mischung aus Ionen und Elektronen entsteht.

Ein stabiles Plasma kann nur bei niedrigen Drücken erzeugt und aufrechterhalten werden. Das Vakuum ermöglicht es Elektronen, weit genug zu fliegen und genügend Energie zu gewinnen, um das Prozessgas (typischerweise Argon) effektiv zu ionisieren, welches dann das Beschichtungsmaterial vom Target absputtert.

Die praktischen Auswirkungen verstehen

Obwohl unerlässlich, bringt die Anforderung eines Hochvakuums erhebliche Herausforderungen und Kosten für den PVD-Prozess mit sich.

Der Einfluss auf die Zykluszeit

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die "Abpumpzeit" kann einen erheblichen Teil des gesamten Prozesszyklus ausmachen.

Während dieser Phase arbeiten Pumpen, um Luft zu entfernen, während oft Heizungen verwendet werden, um die Kammerwände und Vorrichtungen auszuheizen. Dieses Erhitzen hilft, adsorbierten Wasserdampf auszutreiben, einen Hauptkontaminanten, der sonst langsam "ausgasen" und das Vakuumniveau beeinträchtigen kann.

Die Kosten und Komplexität von Vakuumsystemen

Hochvakuumausrüstung – einschließlich Kammern, Dichtungen und fortschrittlichen Pumpen wie Turbomolekular- oder Kryopumpen – ist teuer in der Anschaffung und Wartung.

Diese Systeme erhöhen die mechanische und elektrische Komplexität erheblich. Bediener benötigen eine spezielle Schulung, um die Ausrüstung zu betreiben und Probleme wie Vakuumlecks zu diagnostizieren.

Die Kritikalität der Lecksuche

Selbst ein mikroskopisches Leck in der Vakuumkammer kann kontinuierlich atmosphärische Gase einleiten, den Prozess kontaminieren und die Beschichtungscharge ruinieren.

Die ständige Überwachung der Vakuumniveaus und die periodische Lecksuche mit Werkzeugen wie einem Helium-Lecksucher sind standardmäßige, kritische Verfahren in jedem professionellen PVD-Betrieb.

Dieses Verständnis auf Ihren Prozess anwenden

Ihr spezifisches Ziel bestimmt, welcher Aspekt der Vakuumumgebung für Ihren Erfolg am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms liegt: Das Vakuum ist Ihre Garantie für Reinheit und verhindert die Bildung unerwünschter Oxide oder Nitride, die die Leistung beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Verbundbeschichtung (wie TiN) liegt: Das Vakuum bietet die saubere Basis, die erforderlich ist, um eine präzise Menge reaktiven Gases einzuleiten, wodurch Sie die volle Kontrolle über die Stöchiometrie und die Eigenschaften des Films erhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Durchsatz liegt: Sie müssen die Notwendigkeit eines tiefen Vakuums mit der Abpumpzeit abwägen, da dies Ihre Betriebszyklen und die Kosten pro Teil direkt beeinflusst.

Letztendlich ist das Vakuum bei PVD der grundlegende Wegbereiter für Kontrolle, der den Prozess von einer unvorhersehbaren Reaktion in eine präzise Ingenieurdisziplin verwandelt.

Zusammenfassungstabelle:

| Funktion des Vakuums | Hauptvorteil |

|---|---|

| Sorgt für einen freien Weg für die Abscheidung | Erzeugt einen langen mittleren freien Weg für verdampfte Atome, um direkt zum Substrat zu gelangen. |

| Verhindert chemische Reaktionen | Vermeidet Kontamination durch Luft (Sauerstoff, Stickstoff, Wasserdampf), um die Reinheit der Beschichtung zu erhalten. |

| Ermöglicht Prozesskontrolle | Ermöglicht die gezielte Einleitung reaktiver Gase (z. B. Stickstoff) zur Bildung von Verbundbeschichtungen wie TiN. |

| Erleichtert die Plasmaerzeugung | Unterstützt die stabile Plasmaerzeugung bei Methoden wie dem Sputtern für eine effiziente Materialabscheidung. |

Bereit für überragende Beschichtungsergebnisse mit präziser Vakuumkontrolle? KINTEK ist spezialisiert auf Hochleistungs-PVD-Anlagen und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen von Labor- und industriellen Beschichtungsprozessen gerecht werden. Egal, ob Sie reine Metalle abscheiden oder fortschrittliche Verbundfilme entwickeln müssen, unsere Lösungen gewährleisten Reinheit, Haftung und Wiederholbarkeit. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre PVD-Operationen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität