In der Welt der fortschrittlichen Materialien ist das Sintern der wesentliche Herstellungsprozess, der eine verdichtete Masse aus Keramikpulver in einen starken, dichten und hochfunktionalen Festkörper umwandelt. Ohne Sintern bliebe Keramik spröde und porös und würde die grundlegenden Eigenschaften – wie außergewöhnliche Härte, mechanische Festigkeit und thermische Stabilität – vermissen lassen, die sie in der modernen Technologie unverzichtbar machen.

Sintern ist weit mehr als nur einfaches Erhitzen; es ist ein Prozess der Mikrostrukturgestaltung. Seine primäre Bedeutung liegt in seiner Fähigkeit, Porosität systematisch zu eliminieren, indem einzelne Partikel zu einem monolithischen Körper verschmelzen, um die intrinsischen Eigenschaften einer Keramik freizusetzen und die Herstellung komplexer, hochleistungsfähiger Komponenten zu ermöglichen.

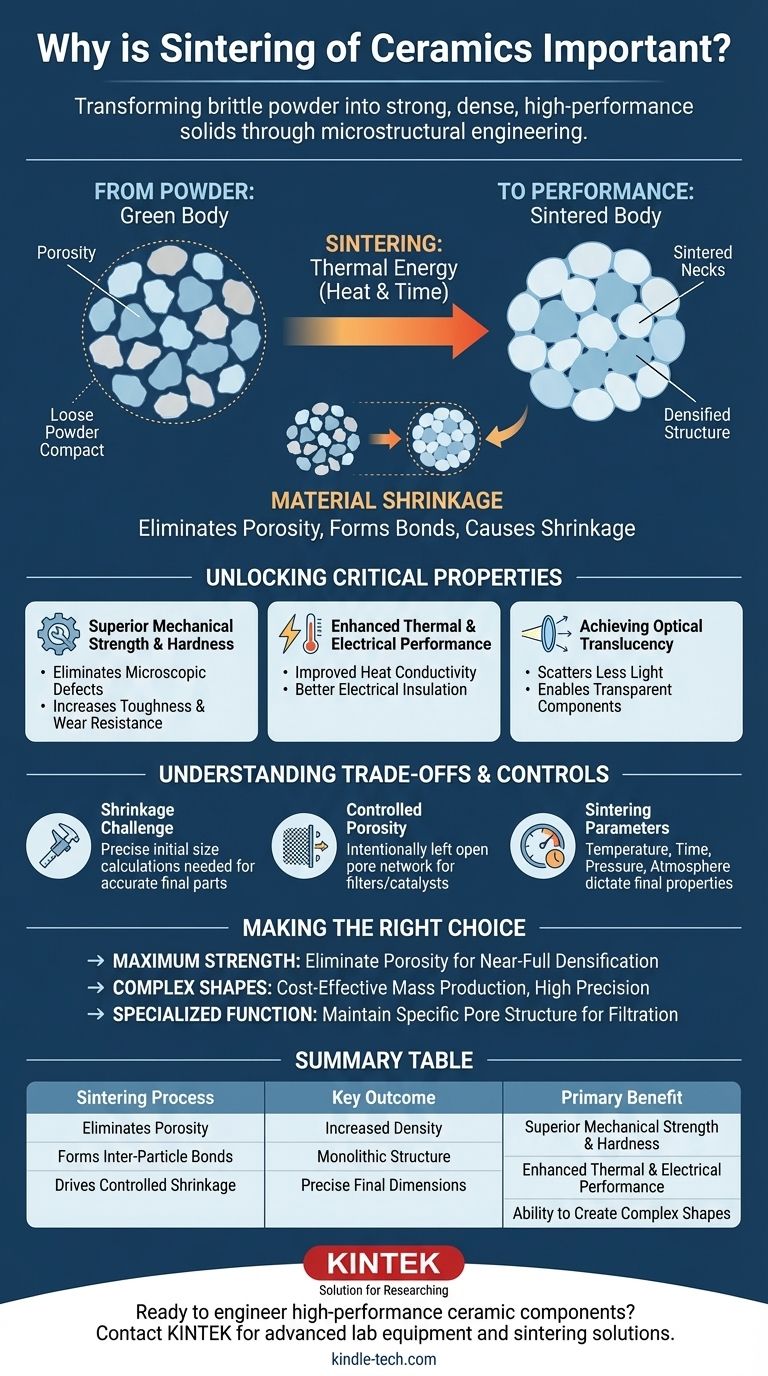

Vom Pulver zur Leistung: Die Kernumwandlung

Sintern erzeugt aus einem zerbrechlichen Pulverpressling ein dichtes, festes Bauteil. Diese Umwandlung wird durch thermische Energie angetrieben, die bei Temperaturen unterhalb des Schmelzpunktes des Materials Diffusion und Bindung zwischen den Partikeln initiiert.

Eliminierung der Porosität

Der Ausgangspunkt für eine Keramikkomponente ist oft ein „Grünling“, eine verdichtete Ansammlung von Pulvern mit erheblichen Leerräumen oder Porosität zwischen den Partikeln. Sintern nutzt hohe Hitze, um die Atome zur Migration zu bewegen, diese Hohlräume zu füllen und die Dichte des Materials drastisch zu erhöhen.

Bildung von Interpartikelbindungen

Mit steigender Temperatur beginnen die einzelnen Keramikpartikel an ihren Kontaktpunkten zu verschmelzen. Diese Verbindungen, bekannt als „Sinterhälse“, wachsen mit der Zeit, ersetzen allmählich die Leerräume und schaffen ein starkes, miteinander verbundenes Netzwerk.

Das Ergebnis der Materialschrumpfung

Die direkte Folge der Eliminierung von Poren ist, dass das gesamte Bauteil in der Größe schrumpft. Diese Konsolidierung der pulverförmigen Struktur ist die entscheidende physikalische Veränderung, die eine zerbrechliche Form in ein robustes, festes Objekt verwandelt.

Freisetzung kritischer technischer Eigenschaften

Die Reduzierung der Porosität führt direkt zu einer dramatischen Verbesserung der Leistungsmerkmale des Materials. Dies ist der zentrale Grund, warum Sintern so entscheidend ist.

Überlegene mechanische Festigkeit und Härte

Poren wirken als mikroskopische Defekte, an denen Risse unter Belastung leicht entstehen können. Durch die Eliminierung dieser Hohlräume erhöht das Sintern die Festigkeit, Zähigkeit und Härte einer Keramik erheblich, wodurch Materialien für anspruchsvolle Anwendungen wie Schneidwerkzeuge und verschleißfeste Komponenten geeignet werden.

Verbesserte thermische und elektrische Leistung

Eine dichte, nicht poröse Struktur ist weitaus effektiver bei der Wärmeleitung. Sintern verbessert die Wärmeleitfähigkeit und Stabilität eines Materials. Dieser Prozess ist auch grundlegend für die Herstellung von hochleistungsfähigen elektrischen Isolatoren und anderen elektronischen Komponenten.

Erreichen optischer Transluzenz

Für bestimmte fortschrittliche Keramiken ist das Erreichen von Transparenz ein Schlüsselziel. Poren streuen Licht und machen ein Material undurchsichtig. Durch das Sintern einer Keramik zu voller Dichte ist es möglich, transluzente oder transparente Komponenten herzustellen, die in Anwendungen wie Hochdrucklampen oder Panzerungen verwendet werden.

Verständnis der Kompromisse und Kontrollen

Obwohl leistungsstark, ist das Sintern ein präziser Prozess, der eine sorgfältige Steuerung erfordert, um das gewünschte Ergebnis zu erzielen. Der Prozess ist nicht ohne Herausforderungen und erfordert ein tiefes Verständnis der Materialwissenschaft.

Die Herausforderung der Schrumpfung

Da das Bauteil während des Sinterns schrumpft, müssen seine anfänglichen „Grünling“-Abmessungen sorgfältig berechnet werden, um die korrekte Endgröße zu erreichen. Die Vorhersage und Kontrolle dieser Schrumpfung ist entscheidend für die Herstellung von präzisen und reproduzierbaren Teilen.

Kontrollierte Porosität für spezielle Anwendungen

Obwohl maximale Dichte oft das Ziel ist, erfordern einige Anwendungen ein bestimmtes Maß an Porosität. Für Komponenten wie Filter oder Katalysatoren wird das Sintern so gesteuert, dass eine ausreichende Partikelbindung für die Festigkeit gewährleistet ist, während gleichzeitig ein offenes, miteinander verbundenes Porennetzwerk absichtlich erhalten bleibt.

Der Einfluss der Sinterparameter

Die endgültigen Eigenschaften der Keramik werden durch die Sinterparameter bestimmt. Faktoren wie Temperatur, Zeit, Druck und atmosphärische Bedingungen werden akribisch kontrolliert, um das Kornwachstum zu steuern und die gewünschte Mikrostruktur zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Sinterns bedeutet, den Prozess an die Anforderungen der Endanwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Haltbarkeit liegt: Das Ziel ist es, eine nahezu vollständige Verdichtung zu erreichen, indem die Sinterparameter optimiert werden, um praktisch alle Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen in großem Maßstab liegt: Sintern bietet einen kostengünstigen Weg zur Massenproduktion komplizierter Teile mit hoher Präzision, wodurch schwierige und teure Bearbeitungsvorgänge umgangen werden.

- Wenn Ihr Hauptaugenmerk auf einer speziellen Funktion wie Filtration liegt: Der Prozess muss so gesteuert werden, dass eine spezifische, miteinander verbundene Porenstruktur erhalten bleibt, während gleichzeitig die notwendige strukturelle Integrität gewährleistet ist.

Letztendlich geht es beim Meistern des Sinterns darum, die Mikrostruktur zu kontrollieren, um die endgültigen Eigenschaften einer Keramikkomponente präzise zu steuern.

Zusammenfassungstabelle:

| Sinterprozess | Schlüsselergebnis | Primärer Nutzen |

|---|---|---|

| Eliminiert Porosität | Erhöhte Dichte | Überlegene mechanische Festigkeit & Härte |

| Bildet Interpartikelbindungen | Monolithische Struktur | Verbesserte thermische & elektrische Leistung |

| Führt zu kontrollierter Schrumpfung | Präzise Endabmessungen | Fähigkeit zur Herstellung komplexer Formen |

Bereit, Hochleistungs-Keramikkomponenten zu entwickeln? Die präzise Steuerung des Sinterprozesses ist der Schlüssel, um genau die Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Perfektionierung des Keramiksinterns bereitzustellen. Ob Ihr Ziel maximale Dichte, kontrollierte Porosität oder die Bildung komplexer Formen ist, unsere Lösungen unterstützen Ihre F&E- und Produktionsanforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, das volle Potenzial Ihrer Keramikmaterialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Wie benutzt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung für einen sicheren und effektiven Betrieb

- Was ist der Zweck eines Muffelofens? Erzielen Sie hochreines Erhitzen für Ihr Labor

- Was ist die maximale Temperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihre Anwendung

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung