Bei der Dünnschichtabscheidung ist das Vakuum nicht nur eine Bedingung; es ist ein entscheidender Wegbereiter. Eine Vakuumumgebung ist aus zwei grundlegenden Gründen unerlässlich: Sie entfernt atmosphärische Gase, die den Film kontaminieren würden, und sie ermöglicht es dem Beschichtungsmaterial, ungehindert von seiner Quelle zum Substrat zu gelangen. Diese Kontrolle über Reinheit und Partikeltransport gewährleistet die strukturelle Integrität und die gewünschte Leistung der endgültigen Beschichtung.

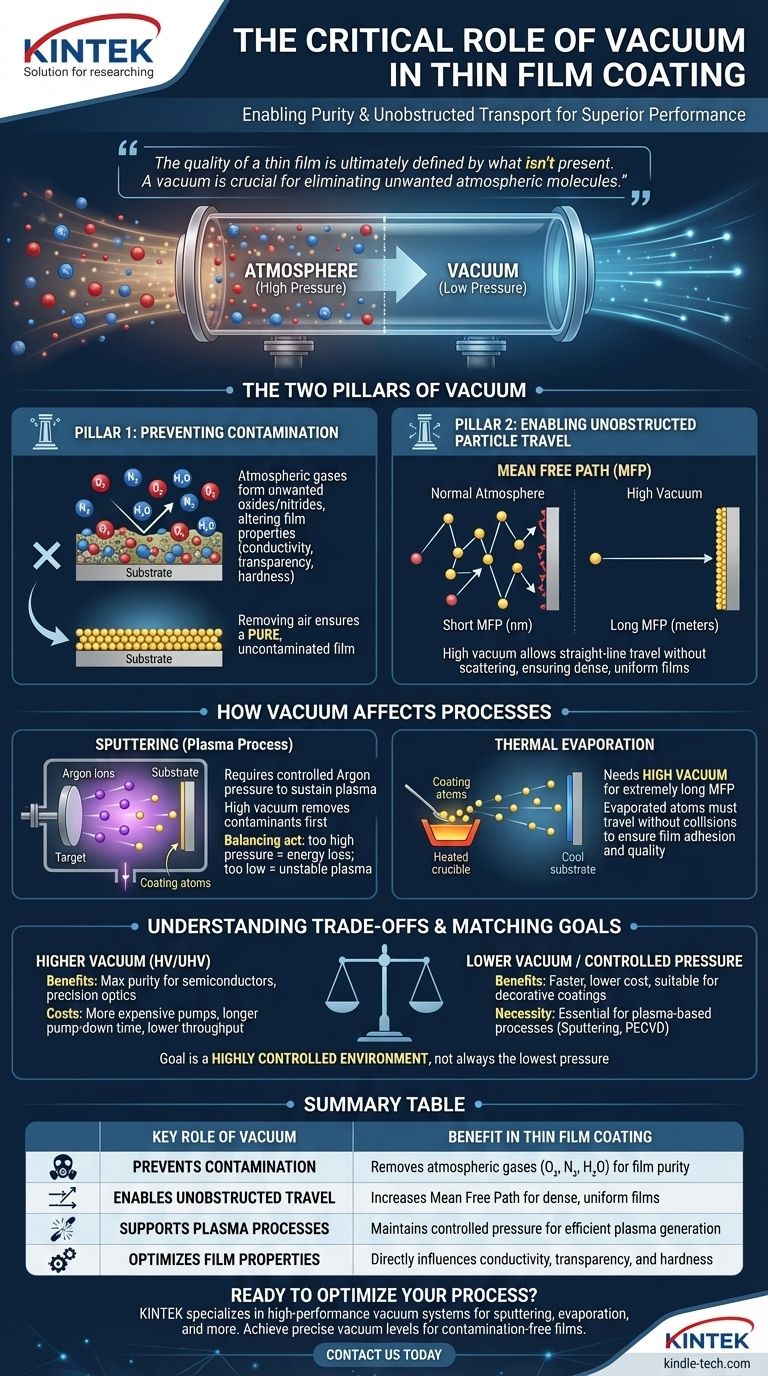

Die Qualität eines Dünnfilms wird letztendlich durch das definiert, was nicht vorhanden ist. Ein Vakuum ist entscheidend, um unerwünschte atmosphärische Moleküle zu eliminieren, die den Prozess sonst stören würden, und ermöglicht so die kontrollierte, geradlinige Bewegung von Beschichtungspartikeln, die zum Aufbau eines reinen und dichten Films erforderlich ist.

Die zwei Säulen des Vakuums bei der Dünnschichtabscheidung

Die Notwendigkeit eines Vakuums lässt sich anhand von zwei Hauptzielen verstehen: das Erreichen von Reinheit und die Ermöglichung eines effizienten Partikeltransports.

Säule 1: Vermeidung von Kontaminationen

Die Luft um uns herum ist eine dichte Mischung aus Gasen, hauptsächlich Stickstoff und Sauerstoff, zusammen mit Wasserdampf und anderen Spurenelementen.

Wenn diese atmosphärischen Moleküle in der Abscheidekammer verbleiben, werden sie unweigerlich in den wachsenden Film eingebaut. Dies führt zur Bildung unerwünschter Verbindungen wie Oxide und Nitride.

Diese Kontamination verändert die gewünschten Eigenschaften des Films drastisch und beeinträchtigt negativ seine elektrische Leitfähigkeit, optische Transparenz oder mechanische Härte. Das Entfernen der Luft ist der erste Schritt zur Schaffung eines reinen, unkontaminierten Films.

Säule 2: Ermöglichung eines ungehinderten Partikeltransports

Damit sich eine Beschichtung bilden kann, müssen einzelne Atome oder Moleküle des Ausgangsmaterials durch die Kammer wandern und auf dem Substrat landen.

Diese Reise muss geradlinig sein. Das zugrunde liegende Konzept ist die mittlere freie Weglänge (MFP) – die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit einem anderen Gaspartikel kollidiert.

In normaler Atmosphäre ist die MFP unglaublich kurz, gemessen in Nanometern. In einem Hochvakuum kann die MFP auf Meter ansteigen, länger als die Kammer selbst. Dies stellt sicher, dass die Beschichtungspartikel direkt zum Substrat gelangen, ohne gestreut zu werden oder Energie zu verlieren.

Wie Vakuum spezifische Abscheideprozesse beeinflusst

Obwohl die Kernprinzipien dieselben sind, können das ideale Vakuumniveau und seine Rolle je nach Abscheidetechnik variieren.

Für Sputtern und Plasmaprozesse

Sputtern findet nicht in einem perfekten Vakuum statt. Zuerst wird ein Hochvakuum erzeugt, um atmosphärische Verunreinigungen zu entfernen. Dann wird eine kleine, kontrollierte Menge eines inerten Prozessgases, typischerweise Argon, eingeführt.

Diese kontrollierte Niederdruckumgebung ist notwendig, um ein Plasma zu zünden und aufrechtzuerhalten. Die ionisierten Argonatome des Plasmas bombardieren das Ausgangsmaterial und "sputtern" Atome in Richtung des Substrats.

Das Vakuumniveau ist hier ein Balanceakt. Ist der Druck zu hoch, kollidieren die gesputterten Atome zu oft mit Argonatomen, verlieren Energie und können keinen dichten Film erzeugen. Ist der Druck zu niedrig, gibt es nicht genügend Argonatome, um das Plasma effizient aufrechtzuerhalten.

Für die thermische Verdampfung

Bei der thermischen Verdampfung wird ein Material in einem Tiegel erhitzt, bis es verdampft, zum kühleren Substrat wandert und dort kondensiert.

Dieser Prozess ist stark von einer extrem langen mittleren freien Weglänge abhängig. Er erfordert ein Hochvakuum, um sicherzustellen, dass die verdampften Atome nicht mit Restluftmolekülen kollidieren.

Solche Kollisionen würden die verdampften Atome abkühlen oder streuen und sie daran hindern, das Substrat mit genügend Energie zu erreichen, um einen hochwertigen, haftenden Film zu bilden.

Die Kompromisse verstehen

Die Wahl des richtigen Vakuumniveaus ist eine technische und wirtschaftliche Entscheidung, nicht nur ein Wettlauf um den niedrigstmöglichen Druck.

Die Kosten eines höheren Vakuums

Das Erreichen höherer Vakuumniveaus (Hochvakuum oder Ultrahochvakuum) erfordert anspruchsvollere und teurere Geräte, wie z.B. Turbo- oder Kryopumpen.

Darüber hinaus dauert das Erreichen dieser niedrigeren Drücke, bekannt als "Abpumpzeit", deutlich länger. Dies reduziert direkt den Durchsatz und erhöht die Betriebskosten pro Zyklus.

Das Problem des "zu viel" Vakuums

Wie beim Sputtern erwähnt, erfordern einige kritische Prozesse einen bestimmten Gasdruck, um zu funktionieren. Für jede plasmaverstärkte Technik ist ein perfektes Vakuum unbrauchbar.

Das Ziel ist nicht immer das höchstmögliche Vakuum, sondern die Schaffung einer hochkontrollierten Umgebung, frei von Verunreinigungen, mit dem präzisen Druck, der für den spezifischen Prozess erforderlich ist.

Das Vakuumniveau an Ihr Ziel anpassen

Das erforderliche Vakuumniveau wird ausschließlich durch die gewünschten Eigenschaften des Endfilms und die verwendete Abscheidungsmethode bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen liegt (z.B. für Halbleiter oder Präzisionsoptik): Ein höheres Vakuumniveau (HV oder UHV) ist unerlässlich, um die Kontamination durch reaktive Gase zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer Standard-Metallbeschichtung liegt (z.B. für dekorative Zwecke): Ein moderates Vakuumniveau ist oft ausreichend und bietet ein gutes Gleichgewicht zwischen Filmqualität, Prozessgeschwindigkeit und Kosten.

- Wenn Sie einen plasmabasierten Prozess betreiben (z.B. Sputtern oder PECVD): Ihr Ziel ist es, den optimalen Prozessdruck für Ihr spezifisches Gas zu erreichen, der notwendig ist, um das Plasma nach dem anfänglichen Abpumpen effizient aufrechtzuerhalten.

Letztendlich bedeutet die Kontrolle des Vakuums die Kontrolle der grundlegenden Umgebung, in der Ihr Dünnfilm entsteht, und definiert direkt dessen endgültige Qualität und Leistung.

Zusammenfassungstabelle:

| Schlüsselrolle des Vakuums | Nutzen bei der Dünnschichtbeschichtung |

|---|---|

| Verhindert Kontaminationen | Entfernt atmosphärische Gase (O₂, N₂, H₂O), um die Bildung von Oxiden/Nitriden zu vermeiden und die Reinheit des Films zu gewährleisten. |

| Ermöglicht ungehinderten Transport | Erhöht die mittlere freie Weglänge, wodurch Beschichtungspartikel direkt zum Substrat gelangen können, für dichte, gleichmäßige Filme. |

| Unterstützt Plasmaprozesse | Hält einen kontrollierten Druck für Sputtern und PECVD aufrecht, indem eine effiziente Plasmaerzeugung mit Inertgasen wie Argon ermöglicht wird. |

| Optimiert Filmeigenschaften | Beeinflusst direkt die elektrische Leitfähigkeit, optische Transparenz und mechanische Härte der Endbeschichtung. |

Bereit, Ihren Dünnschichtabscheideprozess zu optimieren?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Vakuumsystemen, die auf Sputtern, thermische Verdampfung und andere Beschichtungstechniken zugeschnitten sind. Unsere Lösungen helfen Ihnen, die präzisen Vakuumniveaus zu erreichen, die für kontaminationsfreie, hochwertige Filme erforderlich sind – ob Sie an Halbleitern, Optiken oder dekorativen Beschichtungen arbeiten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten