Trotz ihrer Bewerbung als Hightech-Recyclinglösung ist die Kunststoffpyrolyse aufgrund ihrer erheblichen ökologischen Nachteile im Grunde nicht nachhaltig. Der Prozess erzeugt häufig toxische Nebenprodukte, weist einen hohen CO2-Fußabdruck auf, produziert minderwertigen Kraftstoff, der energieintensive Raffination erfordert, und schafft es nicht, ein geschlossenes System zu etablieren, wodurch die Produktion von Einwegkunststoffen letztendlich aufrechterhalten wird.

Obwohl die Kunststoffpyrolyse theoretisch in der Lage ist, Abfall in Energie umzuwandeln, funktioniert sie in der Praxis eher wie eine komplexe und ineffiziente Form der Verbrennung. Sie hat Schwierigkeiten mit realen Verunreinigungen, setzt gefährliche Stoffe frei und untergräbt die Entwicklung wirklich kreislauffähiger Lösungen für Kunststoffabfälle.

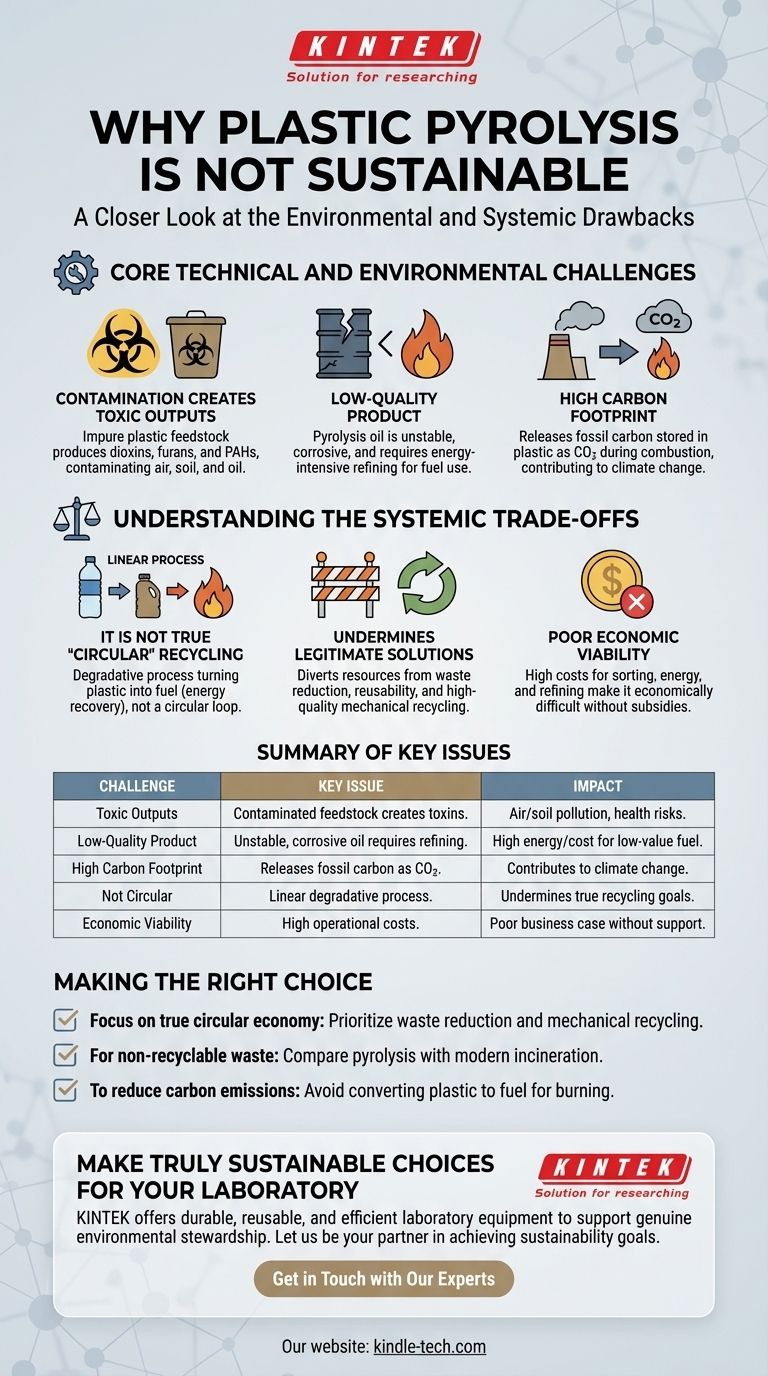

Die zentralen technischen und ökologischen Herausforderungen

Um zu verstehen, warum die Pyrolyse zu kurz greift, müssen wir über das idealisierte Konzept hinausblicken und ihre reale Anwendung untersuchen. Die Herausforderungen liegen in der Beschaffenheit von Kunststoffabfällen selbst und im thermischen Zersetzungsprozess.

Kontamination führt zu toxischen Ergebnissen

Reale Kunststoffabfälle sind kein sauberes, einheitliches Ausgangsmaterial. Es handelt sich um eine unordentliche Mischung aus verschiedenen Polymerarten, Lebensmittelresten, Etiketten, Klebstoffen und chemischen Zusatzstoffen wie Flammschutzmitteln und Weichmachern.

Wenn diese verunreinigte Mischung erhitzt wird, reagieren diese Zusatzstoffe und Verunreinigungen und bilden hochgiftige Nebenprodukte. Dazu gehören Dioxine, Furane und polyzyklische aromatische Kohlenwasserstoffe (PAK), die das resultierende Öl, den festen Kohlenstoffrückstand und die Luftemissionen verunreinigen können.

Das Endprodukt ist kein sauberer Kraftstoff

Das primäre flüssige Ergebnis, Pyrolyseöl, wird oft als synthetisches Rohöl vermarktet. Es handelt sich jedoch um eine qualitativ minderwertige, korrosive und instabile Substanz.

Es enthält hohe Konzentrationen an Chlor, Schwermetallen (wie Blei und Cadmium aus Pigmenten) und anderen Verunreinigungen aus den ursprünglichen Kunststoffabfällen. Um als Kraftstoff oder chemischer Rohstoff verwendet werden zu können, erfordert es eine erhebliche, energieintensive Vorbehandlung und Raffination, was die Gesamtkosten und die Umweltauswirkungen erhöht.

Der CO2-Fußabdruck bleibt hoch

Der Prozess wird oft als energieeffizient angepriesen, da das entstehende Gas zur Stromversorgung des Systems verbrannt werden kann. Dies ignoriert jedoch die größere Perspektive seiner Klimaauswirkungen.

Kunststoff ist ein Produkt fossiler Brennstoffe. Die Pyrolyse nimmt im Wesentlichen den in dem Kunststoff eingeschlossenen Kohlenstoff auf und setzt ihn durch die anschließende Verbrennung seiner Kraftstoffprodukte als CO2 in die Atmosphäre frei. Es handelt sich nicht um einen kohlenstoffneutralen Prozess; es ist eine Verzögerung bei der Emission von aus fossilen Brennstoffen stammendem Kohlenstoff.

Verständnis der systemischen Kompromisse

Über die technischen Hürden hinaus birgt die Kunststoffpyrolyse wirtschaftliche und systemische Probleme, die den Zielen einer nachhaltigen Kreislaufwirtschaft widersprechen.

Es ist kein echtes „zirkuläres“ Recycling

Befürworter bezeichnen die Pyrolyse als „fortschrittliches Recycling“, was jedoch irreführend ist. Echtes Recycling ist ein zirkulärer Prozess, der ein altes Produkt wieder in ein neues von ähnlicher Qualität umwandelt (z. B. Flasche zu Flasche).

Die Pyrolyse ist ein linearer, degradativer Prozess. Es ist eine Einbahnstraße von Kunststoff zu einem minderwertigeren Kraftstoff, der verbrannt und für immer verloren ist. Dies wird genauer als eine Form der Energierückgewinnung und nicht als Recycling definiert.

Es untergräbt legitime Lösungen

Die Konzentration von Investitionen und politischen Maßnahmen auf die Pyrolyse lenkt Ressourcen von bewährten, nachhaltigeren Lösungen ab. Es entmutigt aktiv die entscheidenden Ziele, die Kunststoffproduktion zu reduzieren, auf Wiederverwendbarkeit auszulegen und mechanische Recyclingsysteme zu verbessern.

Indem eine wahrgenommene „End-of-Life-Lösung“ geschaffen wird, bietet die Pyrolyse Deckung für einen „Business as usual“-Ansatz und ermöglicht es Unternehmen, weiterhin problematische und Einwegkunststoffe zu produzieren, ohne ihre Modelle grundlegend zu ändern.

Geringe wirtschaftliche Tragfähigkeit

Die realen Kosten für den Betrieb einer Pyrolyseanlage sind oft prohibitiv hoch. Die aufwendige Sortierung des Kunststoff-Ausgangsmaterials, die zur Durchführung des Prozesses benötigte Energie und die intensive Raffination des Endöls machen es zu einem schwierigen Geschäftsfall ohne erhebliche öffentliche Subventionen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung der Pyrolyse ist es entscheidend, die Technologie auf ein klares Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer echten Kreislaufwirtschaft liegt: Priorisieren Sie die Abfallreduzierung, die Wiederverwendung von Produkten und den Ausbau des hochwertigen mechanischen Recyclings, da diese Methoden den Materialwert erhalten.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung nicht recycelbarer Kunststoffabfälle liegt: Erkennen Sie an, dass die Pyrolyse eine Form der Energierückgewinnung mit einem erheblichen ökologischen Fußabdruck ist und ihre Auswirkungen direkt mit modernen, gut regulierten Verbrennungsanlagen verglichen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Kohlenstoffemissionen liegt: Erkennen Sie an, dass die Umwandlung von Kunststoff in einen zu verbrennenden Kraftstoff ein kohlenstoffintensiver Weg ist, der zum Klimawandel beiträgt.

Letztendlich erfordert die Erreichung von Nachhaltigkeit die Bekämpfung der Grundursache der Plastikkrise – der Überproduktion –, anstatt nach komplexen End-of-Pipe-Lösungen zu suchen.

Zusammenfassungstabelle:

| Herausforderung | Kernproblem | Auswirkung |

|---|---|---|

| Toxische Ergebnisse | Verunreinigtes Ausgangsmaterial erzeugt Dioxine, Furane und PAK. | Luft-/Bodenverschmutzung und Gesundheitsrisiken. |

| Minderwertiges Produkt | Pyrolyseöl ist instabil, korrosiv und erfordert Raffination. | Hoher Energie-/Kostenaufwand für minderwertigen Kraftstoff. |

| Hoher CO2-Fußabdruck | Setzt fossilen Kohlenstoff aus plastikbasiertem Kraftstoff als CO2 frei. | Trägt zum Klimawandel bei. |

| Nicht zirkulär | Baut Kunststoff zu Kraftstoff zur Verbrennung ab (linearer Prozess). | Untergräbt echte Recyclingziele. |

| Wirtschaftliche Tragfähigkeit | Hohe Kosten für Sortierung, Energie und Raffination; benötigt Subventionen. | Schlechte Geschäftsgrundlage ohne öffentliche Unterstützung. |

Treffen Sie wirklich nachhaltige Entscheidungen für Ihr Labor

Obwohl die Kunststoffpyrolyse erhebliche Nachhaltigkeitsprobleme aufwirft, ist KINTEK bestrebt, Laborgeräte und Verbrauchsmaterialien anzubieten, die echte Umweltverantwortung unterstützen. Unsere Produkte sind auf Langlebigkeit, Wiederverwendbarkeit und Effizienz ausgelegt und helfen Ihnen, Abfall und Energieverbrauch in Ihren Forschungs- und Testprozessen zu reduzieren.

Lassen Sie KINTEK Ihr Partner bei der Erreichung Ihrer Nachhaltigkeitsziele sein. Wir sind spezialisiert auf hochwertige Laborgeräte, die die Umweltbelastung minimieren, ohne die Leistung zu beeinträchtigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor helfen können, nachhaltiger und effektiver zu arbeiten.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Was ist Sintern in mechanischer Hinsicht? Pulver zu starken, dichten Bauteilen verschmelzen

- Welche Temperatur wird in einem bakteriellen Inkubator aufrechterhalten? Die Erklärung des 37°C-Standards

- Was ist druckloses Sintern? Ein Leitfaden zur Hochtemperatur-Materialkonsolidierung

- Was sind die Grenzen der Röntgenfluoreszenzanalyse (RFA)? Verständnis ihrer Grenzen für eine genaue Elementaranalyse

- Was sind Graphitqualitäten? Finden Sie das richtige Material für Ihre industrielle Anwendung

- Was ist die Rotationsmethode der Extraktion? Nutzen Sie die Hochvolumen-Wärmebehandlung für Ihre Materialien

- Welche Verwendungszwecke haben Biomasse-Umwandlungsprodukte? Von Strom über Kraftstoffe bis hin zu Chemikalien

- Was ist die Rolle des Hochleistungs-Sonden-Ultraschallhomogenisators? Erzielung einer gleichmäßigen MWCNT/PPy-Dispersion