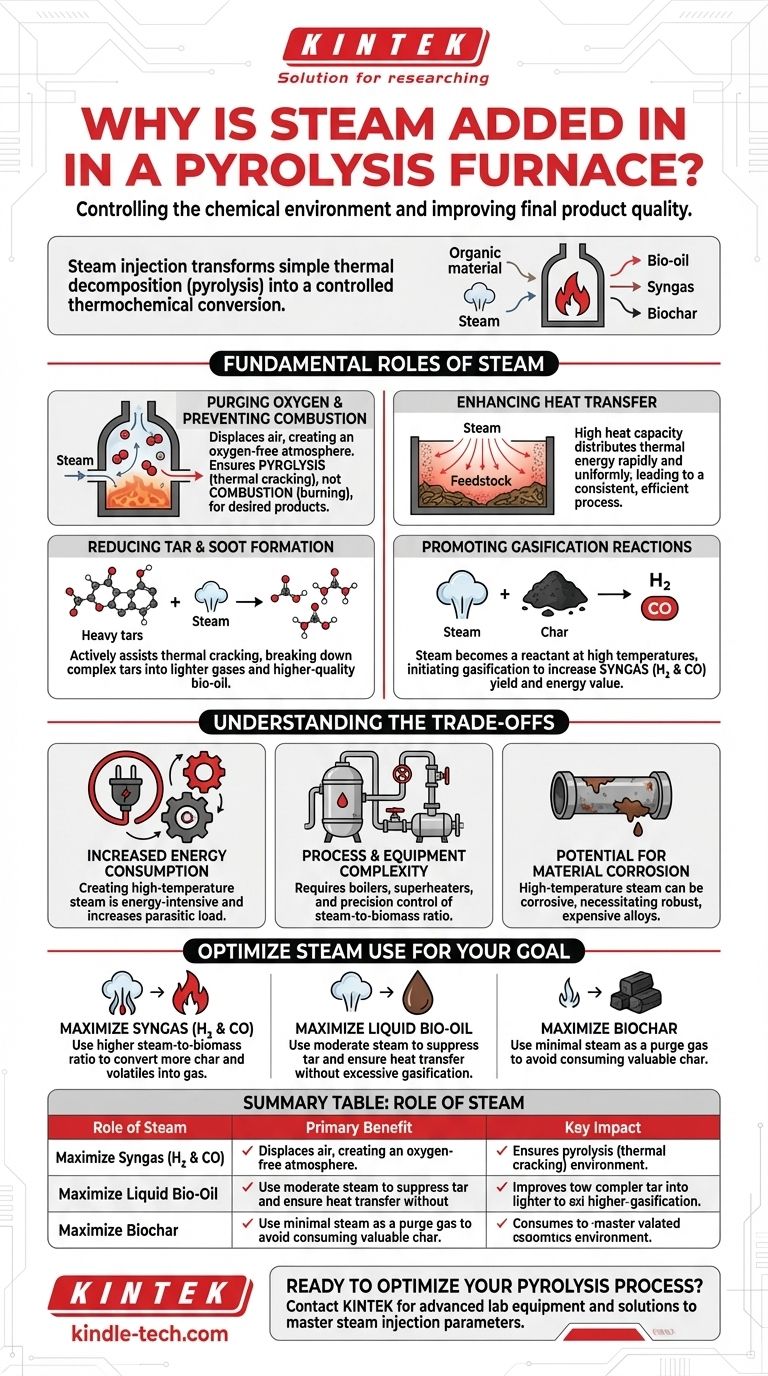

Im Wesentlichen wird Dampf einem Pyrolyseofen zugesetzt, um die chemische Umgebung zu kontrollieren und die Qualität der Endprodukte zu verbessern. Während Pyrolyse technisch die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff ist, erfüllt die Dampfinjektion mehrere kritische Funktionen, von der Verhinderung unerwünschter Verbrennung bis zur aktiven Beteiligung an chemischen Reaktionen, die die entstehenden Gase und Flüssigkeiten aufwerten.

Die Entscheidung, Dampf zuzuführen, markiert eine grundlegende Verschiebung der Prozessstrategie. Sie zersetzen das Material nicht mehr nur mit Wärme (Pyrolyse); Sie nutzen Dampf als Werkzeug, um Reaktionswege aktiv zu beeinflussen, unerwünschte Nebenprodukte wie Teer zu reduzieren und die Ausbeute wertvoller Gase wie Wasserstoff zu erhöhen.

Die grundlegenden Rollen von Dampf in der Pyrolyse

Das Einleiten von Dampf in einen Pyrolyseofen ist eine bewusste technische Entscheidung, die mehrere Zwecke gleichzeitig erfüllt. Es erweitert den Prozess über die einfache thermische Zersetzung hinaus zu einer kontrollierteren und vielseitigeren thermochemischen Umwandlung.

Sauerstoff spülen und Verbrennung verhindern

Die grundlegendste Funktion von Dampf ist die eines Spülmittels. Er verdrängt Umgebungsluft – und insbesondere Sauerstoff – aus dem Ofen.

Durch die Schaffung einer sauerstofffreien (anaeroben) Atmosphäre stellt Dampf sicher, dass das organische Ausgangsmaterial eine Pyrolyse (thermische Spaltung) und keine Verbrennung durchläuft. Dies ist die grundlegende Voraussetzung für die Herstellung von Bio-Öl, Synthesegas oder Biokohle anstelle von nur Asche und Rauchgas.

Verbesserung der Wärmeübertragung

Dampf hat eine hohe Wärmekapazität und ist ein ausgezeichnetes Medium zur Übertragung thermischer Energie.

Wenn überhitzter Dampf injiziert wird, verteilt er die Wärme schneller und gleichmäßiger im gesamten Ausgangsmaterial als alleinige Strahlungswärme. Dies stellt sicher, dass das gesamte Material schnell die Ziel-Pyrolysetemperatur erreicht, was zu einem konsistenteren und effizienteren Prozess führt.

Reduzierung der Teer- und Rußbildung

Eine der größten Herausforderungen bei der Pyrolyse ist die Bildung komplexer, schwerer Kohlenwasserstoffe, bekannt als Teere. Diese Teere können Geräte verstopfen und die Qualität der gewünschten flüssigen (Bio-Öl) und gasförmigen Produkte mindern.

Dampf unterstützt aktiv das thermische Cracken, indem er diese großen Teermoleküle in kleinere, leichtere und wertvollere gasförmige Verbindungen zerlegt. Dies führt zu einem saubereren Gasstrom und einem Bio-Öl höherer Qualität mit geringerer Viskosität.

Förderung von Vergasungsreaktionen

Dies ist die fortschrittlichste Funktion von Dampf. Bei den hohen Temperaturen eines Pyrolyseofens hört Dampf auf, ein inertes Fluid zu sein, und wird zu einem chemischen Reaktanten.

Er initiiert Vergasungsreaktionen, hauptsächlich die Dampfreformierungsreaktion und die Wassergas-Shift-Reaktion. Dampf reagiert mit dem festen Koks und flüchtigen Kohlenwasserstoffen, um mehr Synthesegas – eine Mischung aus Wasserstoff (H₂) und Kohlenmonoxid (CO) – zu erzeugen. Dies erhöht die Ausbeute und den Energiewert des gasförmigen Produkts erheblich.

Die Kompromisse verstehen

Obwohl vorteilhaft, ist die Zugabe von Dampfinjektion zu einem Pyrolysesystem nicht ohne Kosten und Komplexitäten. Es ist eine technische Entscheidung mit klaren Kompromissen.

Erhöhter Energieverbrauch

Die Erzeugung von Hochtemperatur-Hochdruckdampf ist ein energieintensiver Prozess. Dieser Energieeinsatz, bekannt als parasitäre Last, muss in die Gesamtenergiebilanz der Anlage einbezogen werden. Wenn er nicht sorgfältig gemanagt wird, kann er die Nettoenergieabgabe reduzieren.

Prozess- und Anlagenkomplexität

Ein System mit Dampfinjektion erfordert Kessel, Überhitzer und Präzisionsregelventile. Das Dampf-zu-Biomasse-Verhältnis wird zu einem kritischen Betriebsparameter, der sorgfältig überwacht und gesteuert werden muss, um die gewünschte Produktverteilung zu erreichen.

Potenzial für Materialkorrosion

Bei hohen Temperaturen kann Dampf für bestimmte Metalle korrosiv sein. Der Reaktor und die nachgeschalteten Rohrleitungen müssen aus robusteren und teureren Legierungen gefertigt werden, um der rauen Betriebsumgebung standzuhalten, was die Investitionskosten der Anlage erhöht.

Wie Sie den Dampfeinsatz für Ihr Ziel optimieren

Die Menge des hinzugefügten Dampfes beeinflusst direkt die endgültige Produktpalette. Die Wahl wird vollständig durch Ihr primäres Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von hochwertigem Synthesegas (H₂ und CO) liegt: Sie werden ein höheres Dampf-zu-Biomasse-Verhältnis verwenden, um die Vergasung zu maximieren und so viel Koks und flüchtige Stoffe wie möglich in Gas umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Ausbeute liegt: Sie werden eine moderatere Menge Dampf verwenden, genug, um die Teerbildung zu unterdrücken und eine gute Wärmeübertragung zu gewährleisten, aber nicht so viel, dass es Ihre wertvollen flüssigen Vorläufer vergast.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle liegt: Sie werden minimalen Dampf verwenden, gerade genug, um als Spülgas Sauerstoff zu entfernen, da jeder überschüssige Dampf mit der Kohle reagiert und diese verbraucht, die Sie zu erzeugen versuchen.

Letztendlich verwandelt die Dampfinjektion den Pyrolyseofen von einer einfachen Heizkammer in einen hochgradig steuerbaren chemischen Reaktor.

Zusammenfassungstabelle:

| Rolle des Dampfes | Primärer Nutzen | Wesentliche Auswirkung |

|---|---|---|

| Sauerstoff spülen | Verhindert Verbrennung | Stellt Pyrolyse, nicht Verbrennung, sicher |

| Verbesserung der Wärmeübertragung | Gleichmäßige Erwärmung | Konsistenter & effizienter Prozess |

| Reduzierung der Teerbildung | Sauberere Produkte | Hochwertigeres Bio-Öl & Gas |

| Förderung der Vergasung | Erhöhte Synthesegasausbeute | Mehr Wasserstoff (H₂) & Kohlenmonoxid (CO) |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die thermochemische Umwandlungsforschung spezialisiert. Egal, ob Sie Prozesse zur Maximierung der Synthesegas-, Bio-Öl- oder Biokohleausbeute entwickeln, unsere Reaktoren und Systeme sind für präzise Steuerung und zuverlässige Leistung ausgelegt.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um die Dampfinjektionsparameter zu meistern und Ihre spezifischen Produktziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Pyrolyseforschung verbessern kann.

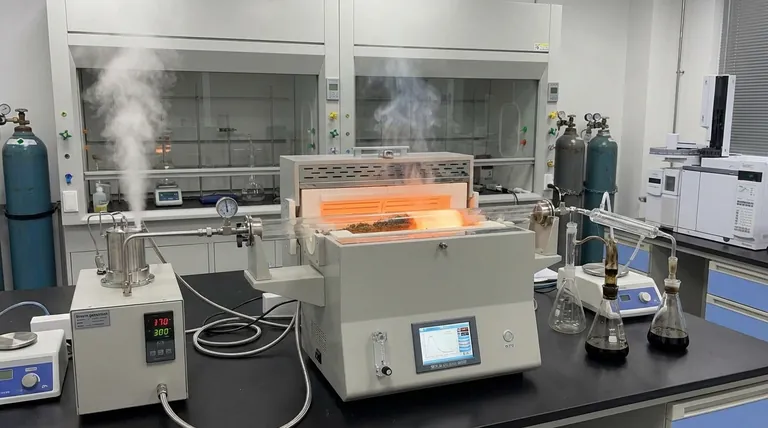

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse