Bei der Dünnschichtabscheidung ist ein Vakuum unerlässlich, um eine hochkontrollierte, partikelfreie Umgebung in einer Abscheidungskammer zu schaffen. Dies ist kein optionaler Schritt, sondern eine grundlegende Voraussetzung. Das Vakuum stellt sicher, dass Partikel des gewünschten Materials von ihrer Quelle zum Substrat gelangen können, ohne mit Luftatomen zu kollidieren oder mit ihnen zu reagieren, wodurch die Reinheit und strukturelle Integrität der entstehenden Schicht gewährleistet wird.

Der Hauptzweck eines Vakuums besteht nicht nur darin, die Luft zu entfernen, sondern die absolute Kontrolle über die Prozessumgebung zu erlangen. Diese Kontrolle ermöglicht die Herstellung reiner, dichter und vorhersagbarer Dünnschichten mit den spezifischen elektrischen, optischen oder mechanischen Eigenschaften, die für fortschrittliche Bauelemente erforderlich sind.

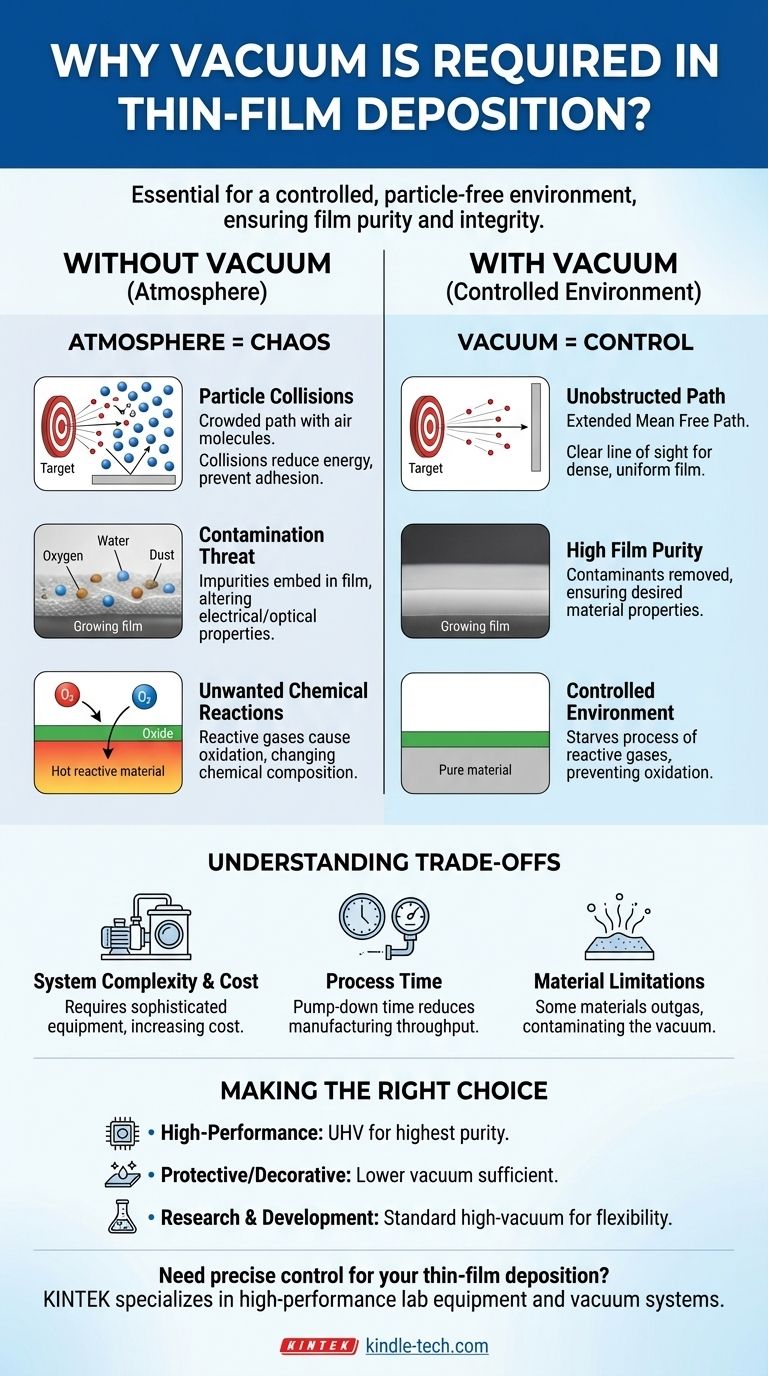

Warum eine Atmosphäre das Wachstum qualitativ hochwertiger Schichten verhindert

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir zunächst erkennen, dass unsere normale Atmosphäre eine dichte, reaktive Suppe aus Partikeln ist. Für einen Prozess, der im Nanometerbereich abläuft, ist diese atmosphärische Umgebung chaotisch und für Präzisionsarbeiten völlig ungeeignet.

Das Problem der Partikelkollisionen

Abgeschiedene Partikel müssen von einer Quelle (dem „Target“) zu einem Ziel (dem „Substrat“) gelangen. In einer normalen Atmosphäre ist dieser Weg mit Milliarden von Stickstoff-, Sauerstoff- und Wassermolekülen überfüllt.

Die aus der Quelle ausgestoßenen Materialpartikel werden unweigerlich mit diesen atmosphärischen Gasmolekülen kollidieren. Jede Kollision lenkt das Partikel ab und reduziert seine Energie, wodurch verhindert wird, dass es das Substrat erreicht oder mit unzureichender Energie ankommt, um eine dichte, gut haftende Schicht zu bilden.

Dieses Konzept wird durch die mittlere freie Weglänge definiert – die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit einem anderen Partikel kollidiert. Im Vakuum wird die mittlere freie Weglänge von Nanometern auf viele Meter verlängert, wodurch eine klare, ungehinderte „Sichtlinie“ von der Quelle zum Substrat entsteht.

Die Gefahr der Kontamination

Dünnschichten werden durch ihre Reinheit definiert. Schon winzige Mengen unerwünschter Materialien können ihre Leistung drastisch verändern.

Atmosphärische Luft enthält Sauerstoff, Wasserdampf, Stickstoff und Staub. Wenn diese Partikel während der Abscheidung vorhanden sind, werden sie in die wachsende Schicht eingebettet.

Diese Kontamination kann die gewünschten Eigenschaften der Schicht ruinieren. Beispielsweise kann ein unbeabsichtigtes Sauerstoffatom in einer leitfähigen Schicht deren Leitfähigkeit verringern, während Verunreinigungen in einer optischen Beschichtung deren Transparenz reduzieren können. Die Erzielung hoher Schichtreinheit ist unmöglich, ohne zunächst diese atmosphärischen Verunreinigungen zu entfernen.

Das Risiko unerwünschter chemischer Reaktionen

Viele Materialien, die bei der Dünnschichtabscheidung verwendet werden, sind hochreaktiv, insbesondere wenn sie auf die in diesen Prozessen üblichen hohen Temperaturen erhitzt werden.

Die häufigste und schädlichste Reaktion ist die Oxidation. Wenn Sauerstoff in der Kammer vorhanden ist, reagiert er leicht mit dem heißen Abscheidungsmaterial und bildet eine unbeabsichtigte Oxidschicht anstelle des reinen Materials, das beabsichtigt war.

Dies verändert die chemische Zusammensetzung Ihrer Schicht grundlegend und verwandelt beispielsweise eine reine Metallschicht in ein weniger leitfähiges oder sogar isolierendes Metalloxid. Eine Vakuumumgebung entzieht dem Prozess diese reaktiven Gase.

Verständnis der Kompromisse einer Vakuumumgebung

Obwohl es unerlässlich ist, ist die Erzeugung und Aufrechterhaltung eines Vakuums nicht ohne Herausforderungen. Das Erkennen dieser Kompromisse ist der Schlüssel zum Verständnis von Prozessdesign und Fertigungsbeschränkungen.

Systemkomplexität und Kosten

Das Erreichen eines Hochvakuums erfordert hochentwickelte und teure Geräte. Dazu gehören eine abgedichtete Kammer und eine Reihe von Pumpen, wie eine mechanische „Vorvakuumpumpe“ zum Entfernen des Hauptteils der Luft und eine Hochvakuumpumpe (wie eine Turbomolekular- oder Kryopumpe) zum Entfernen der restlichen Moleküle. Dies führt zu erheblichen Kosten und Komplexität bei jedem Abscheidungssystem.

Prozesszeit und Durchsatz

Das Erreichen des erforderlichen Vakuumniveaus erfolgt nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer auf den Zieldruck abzupumpen, wird als Pump-Down-Zeit bezeichnet.

Bei Ultrahochvakuumsystemen (UHV) kann dies mehrere Stunden dauern. Diese unproduktive Zeit wirkt sich direkt auf den Fertigungsdurchsatz aus und stellt einen Engpass in Umgebungen mit hoher Volumenproduktion dar.

Materialbeschränkungen

Nicht alle Materialien sind für Hochvakuumbedingungen geeignet. Einige Materialien, insbesondere Polymere oder solche mit hohem Dampfdruck, können „ausgasen“ und eingeschlossene Gase freisetzen, wenn sie unter Vakuum gesetzt werden. Dies kann den Prozess kontaminieren und es schwierig machen, das gewünschte Vakuumniveau zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Das erforderliche Vakuumniveau hängt direkt vom akzeptablen Verunreinigungsgrad für Ihre Endanwendung ab. Eine anspruchsvollere Anwendung erfordert ein besseres (niedrigerer Druck) Vakuum.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Optik liegt: Sie müssen ein Hoch- oder Ultrahochvakuum (UHV) verwenden, um die höchste Schichtreinheit zu garantieren und jegliche Leistungsverschlechterung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder Dekorationsbeschichtungen liegt: Ein Vakuum geringerer Qualität kann ausreichend sein, da mikroskopische Verunreinigungen die mechanischen oder ästhetischen Grundeigenschaften weniger wahrscheinlich beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Standard-Hochvakuumsystem bietet die beste Balance zwischen Sauberkeit, Flexibilität und Betriebskosten für das Experimentieren mit neuen Materialien und Prozessen.

Letztendlich ist das Vakuum das unsichtbare Fundament, auf dem die Qualität und Zuverlässigkeit jedes fortschrittlichen Dünnschichtbauelements aufgebaut ist.

Zusammenfassungstabelle:

| Aspekt | Ohne Vakuum | Mit Vakuum |

|---|---|---|

| Partikeltransport | Kollisionen mit Luftmolekülen | Ungehinderter Weg zum Substrat |

| Schichtreinheit | Kontaminiert durch Sauerstoff, Wasser, Staub | Hohe Reinheit, minimale Verunreinigungen |

| Chemische Reaktionen | Unerwünschte Oxidation und Reaktionen | Kontrollierte, reaktionsfreie Umgebung |

| Schichteigenschaften | Unvorhersehbare, beeinträchtigte Leistung | Konsistente elektrische, optische, mechanische Eigenschaften |

Benötigen Sie präzise Kontrolle über Ihren Dünnschichtabscheidungsprozess? Bei KINTEK sind wir auf Hochleistungslaborgeräte spezialisiert, einschließlich Vakuumsystemen, die auf die Dünnschichtabscheidung zugeschnitten sind. Egal, ob Sie in F&E oder in der Fertigung tätig sind, unsere Lösungen gewährleisten die Reinheit, Dichte und Zuverlässigkeit, die Ihre Anwendungen erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsumgebung für überlegene Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung