Im Kern ist die Heißdraht-chemische Gasphasenabscheidung (HFCVD) ein Verfahren zur Herstellung hochwertiger Dünnschichten. Dabei werden Vorläufergase wie Wasserstoff und Methan über einen sehr heißen Glühdraht in einer Reaktionskammer geleitet. Diese intensive Hitze zerlegt die Gase in reaktive chemische Spezies, die sich dann auf einem nahegelegenen Substrat ablagern und eine feste, gleichmäßige Beschichtung bilden.

HFCVD ist eine leistungsstarke und vielseitige Methode zur Herstellung hochreiner Materialien wie synthetischer Diamant und Kohlenstoffnanoröhren. Ihr Hauptvorteil ist die Fähigkeit, die Herstellung langlebiger, gleichmäßiger Beschichtungen präzise zu steuern, was jedoch mit dem kritischen Kompromiss der Glühdrahtdegradation im Laufe der Zeit einhergeht.

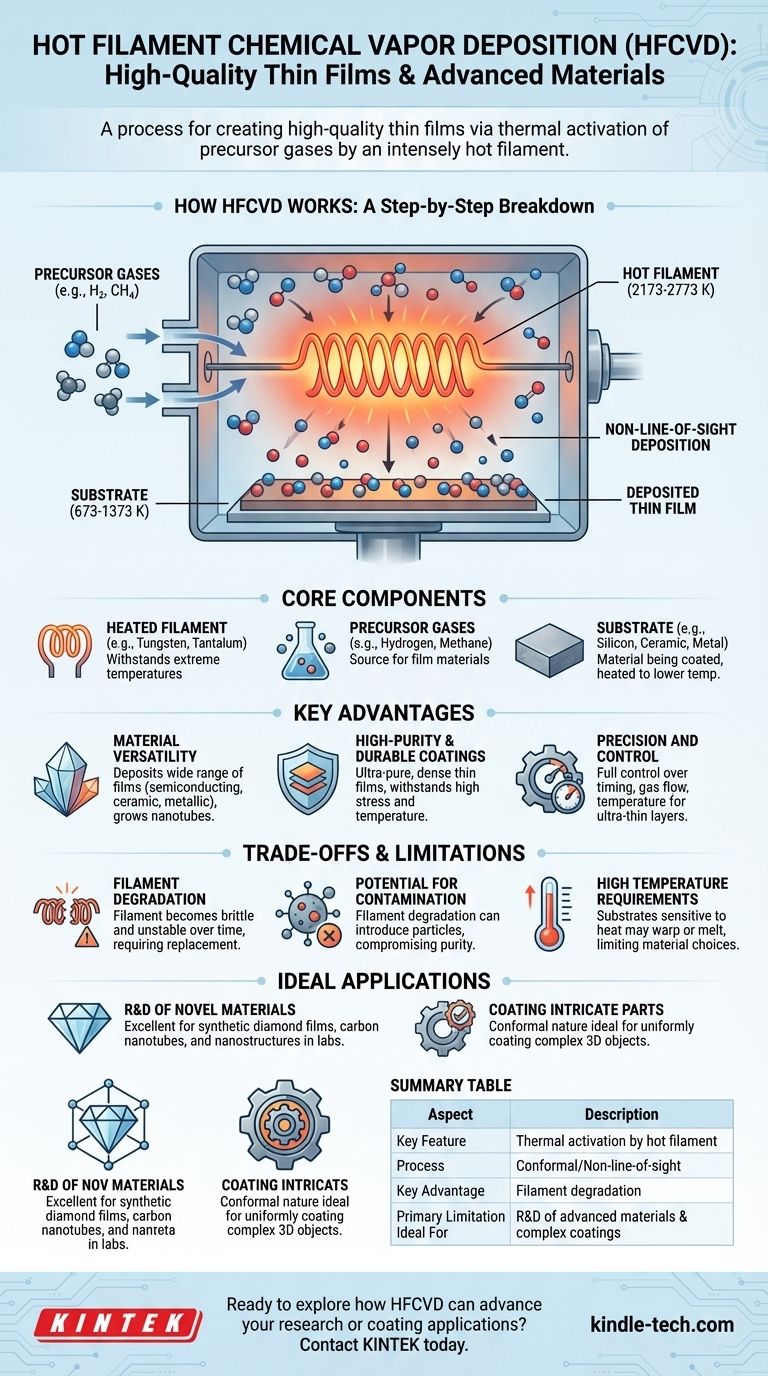

Wie HFCVD funktioniert: Eine Schritt-für-Schritt-Analyse

Um HFCVD zu verstehen, stellt man es sich am besten als eine kontrollierte chemische Reaktion vor, die auf einer Oberfläche stattfindet und durch intensive Hitze aktiviert wird. Der Prozess beruht auf drei Schlüsselelementen, die zusammenwirken.

Die Kernkomponenten

Der HFCVD-Aufbau besteht aus einer Reaktionskammer, die einen beheizten Glühdraht, die Vorläufergase und ein Substrat enthält.

Der Glühdraht besteht typischerweise aus einem hochschmelzenden Metall wie Wolfram (W), Tantal (Ta) oder Rhenium (Re), das extremen Temperaturen standhalten kann, oft zwischen 2173 und 2773 K (1900 bis 2500 °C).

Das Substrat ist das zu beschichtende Material (z. B. Silizium, Keramik, Metall) und wird ebenfalls beheizt, jedoch auf eine viel niedrigere Temperatur, typischerweise 673 bis 1373 K (400 bis 1100 °C).

Gasaktivierung und Dissoziation

Der Prozess beginnt, wenn Vorläufergase in die Kammer geleitet werden. Der intensiv heiße Glühdraht fungiert als thermischer Aktivator, der die Gasmoleküle in hochreaktive Atome oder Radikale zerlegt oder dissoziiert.

Zum Beispiel zerfällt Methan (CH4) in Kohlenstoff- und Wasserstoffspezies, während Wasserstoffgas (H2) in atomaren Wasserstoff dissoziiert wird. Der Glühdraht selbst reagiert oft mit den Gasen und bildet Metallcarbide, die diesen Dissoziationsprozess katalysieren können.

Abscheidung und Schichtwachstum

Diese neu entstandenen, hochreaktiven chemischen Spezies legen die kurze Strecke vom Glühdraht zum beheizten Substrat zurück. Dort reagieren sie auf der Oberfläche und bauen Schicht für Schicht eine feste, dichte und hochreine Dünnschicht auf.

Da dieser Prozess auf der Bewegung von Gas in der Kammer beruht, ist er nicht-sichtlinienbasiert. Dies ermöglicht es HFCVD, eine gleichmäßige, konforme Beschichtung auf Teile mit komplexen Formen und komplizierten Oberflächen aufzubringen.

Hauptvorteile der HFCVD-Methode

HFCVD erbt viele der leistungsstarken Vorteile der breiteren Familie der chemischen Gasphasenabscheidung (CVD)-Techniken und eignet sich daher für eine Reihe fortschrittlicher Anwendungen.

Materialvielseitigkeit

Der grundlegende Prozess basiert auf chemischen Reaktionen und ist daher sehr anpassungsfähig. HFCVD kann zur Abscheidung einer Vielzahl von Schichten verwendet werden, darunter halbleitende, keramische und metallische Schichten, und wird häufig zur Herstellung fortschrittlicher Materialien wie Kohlenstoffnanoröhren und Galliumnitrid-Nanodrähte eingesetzt.

Hochreine und langlebige Beschichtungen

HFCVD ermöglicht eine außergewöhnliche Kontrolle über die Gasmischung, was zur Herstellung von ultrareinen Dünnschichten führt. Diese Beschichtungen sind dicht und langlebig und können Umgebungen mit hoher Beanspruchung und extremen Temperaturschwankungen standhalten.

Präzision und Kontrolle

Der Prozess gibt den Bedienern die volle Kontrolle über Zeit, Gasfluss und Temperatur. Diese Präzision ermöglicht die Herstellung von ultradünnen Materialschichten, eine kritische Anforderung für die Herstellung moderner elektrischer Schaltkreise und Halbleiterbauelemente.

Verständnis der Kompromisse und Einschränkungen

Kein technischer Prozess ist ohne Nachteile. Die größte Herausforderung bei HFCVD konzentriert sich auf die Komponente, die sie überhaupt erst ermöglicht: den Glühdraht.

Glühdrahtdegradation

Die extremen Temperaturen und die reaktive chemische Umgebung setzen dem Glühdraht zu. Bei längerem Gebrauch wird das Metall spröde und mechanisch instabil, was schließlich zum Versagen führt. Das bedeutet, dass Glühdrähte ein Verbrauchsmaterial sind, das regelmäßig ausgetauscht werden muss, was zu Ausfallzeiten und Betriebskosten führt.

Potenzial für Kontamination

Wenn das Glühdrahtmaterial (z. B. Wolfram) degradiert, kann es zu einer unbeabsichtigten Kontaminationsquelle werden. Partikel vom Glühdraht können in die wachsende Schicht gelangen und deren Reinheit und Leistung beeinträchtigen, was in hochreinen Anwendungen wie der Halbleiterfertigung ein kritisches Problem darstellt.

Hohe Temperaturanforderungen

Der Prozess erfordert ein beheiztes Substrat, was die Arten von Materialien einschränken kann, die erfolgreich beschichtet werden können. Substrate, die temperaturempfindlich sind, können sich verziehen, schmelzen oder anderweitig beschädigt werden, wodurch sie mit dem HFCVD-Prozess inkompatibel sind.

Die richtige Wahl für Ihr Ziel treffen

HFCVD ist ein spezialisiertes Werkzeug, und seine Eignung hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Materialeigenschaften, Reinheit und Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: HFCVD ist eine ausgezeichnete Wahl für die Herstellung hochwertiger synthetischer Diamantschichten, Kohlenstoffnanoröhren und anderer fortschrittlicher Nanostrukturen in einer Laborumgebung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger, korrosionsbeständiger Beschichtungen auf komplexen Teilen liegt: Die konforme Natur von HFCVD macht sie ideal für die gleichmäßige Beschichtung komplizierter 3D-Objekte, die andere sichtlinienbasierte Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Sie müssen die Vorteile sorgfältig gegen die Betriebskosten des Glühdrahtaustauschs und potenzielle Inkonstanzen von Charge zu Charge, die durch die Alterung des Glühdrahts verursacht werden, abwägen.

Letztendlich ist HFCVD eine leistungsstarke Abscheidungstechnik, die außergewöhnliche Kontrolle und Qualität bietet, wenn ihre Betriebsparameter mit den Anforderungen der Anwendung übereinstimmen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozess | Thermische Aktivierung von Gasen durch einen heißen Glühdraht zur Abscheidung. |

| Hauptvorteil | Konforme, nicht-sichtlinienbasierte Beschichtung komplexer Formen. |

| Primäre Einschränkung | Glühdrahtdegradation im Laufe der Zeit, die einen Austausch erfordert. |

| Ideal für | F&E von fortschrittlichen Materialien (z. B. Diamantschichten) und langlebigen Beschichtungen auf komplizierten Teilen. |

Bereit zu entdecken, wie HFCVD Ihre Forschung oder Beschichtungsanwendungen voranbringen kann? KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie für die präzise Dünnschichtabscheidung benötigen. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge für die Herstellung hochreiner Materialien wie Diamant oder Kohlenstoffnanoröhren auszuwählen. Kontaktieren Sie noch heute unser Team, um Ihre Projektanforderungen zu besprechen und den KINTEK-Unterschied bei Laborlösungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der physikalische Gasphasenabscheidungsprozess? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Warum wird die chemische Gasphasenabscheidung (CVD) der physikalischen Gasphasenabscheidung (PVD) vorgezogen? Überlegene Konformität für komplexe Teile

- Was sind die Herausforderungen bei der Herstellung von Graphen? Die Beherrschung der Kompromisse zwischen Qualität, Skalierbarkeit und Kosten

- Welchen Druck verwendet man beim Sputtern? Optimieren Sie Ihre Dünnschichtdichte und -abdeckung

- Welche technischen Bedingungen bietet ein vertikaler Quarzrohrreaktor für das CVD-Wachstum von CNFs? Hohe Reinheit erzielen

- Was ist die CVD-Methode für Graphen? Ein skalierbarer Prozess für qualitativ hochwertige Filme in großem Format

- Welche Rolle spielt Argon bei der CVD? Präzise Kontrolle der Schichtabscheidung meistern

- Wie werden Dünnschichten hergestellt? Ein Leitfaden zu chemischen und physikalischen Abscheidungsmethoden