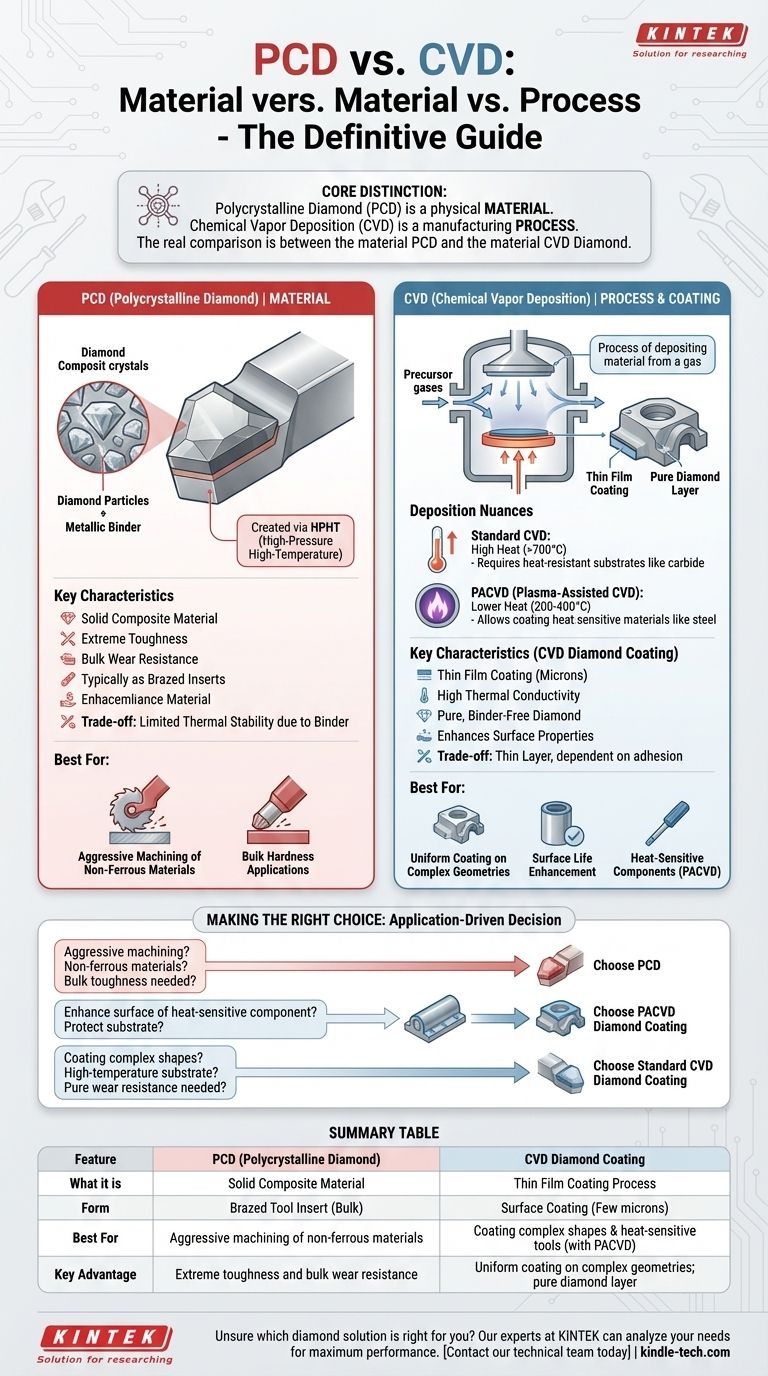

Um es klarzustellen: Der Hauptunterschied besteht darin, dass polykristalliner Diamant (PCD) ein physisches Material ist, während die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess ist. PCD ist ein Verbundwerkstoff aus Diamantpartikeln, die unter hohem Druck und hoher Temperatur miteinander verschmolzen werden. CVD hingegen ist eine Technik, mit der ein dünner Film aus Material – der auch Diamant enthalten kann – aus einem Gas auf einer Oberfläche abgeschieden wird.

Der Kernunterschied liegt nicht zwischen einem Material (PCD) und einem Prozess (CVD), sondern zwischen verschiedenen Materialtypen und den Prozessen, die zu ihrer Herstellung oder Anwendung verwendet werden. Ihre Wahl hängt vollständig davon ab, ob Sie einen massiven Werkzeugeinsatz oder eine dünne, harte Beschichtung auf einer bestehenden Komponente benötigen.

Definition der Kernkonzepte

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst die grundlegende Natur von PCD und CVD verstehen. Sie sind keine direkten Alternativen, sondern stellen unterschiedliche Lösungen für unterschiedliche technische Probleme dar.

Was ist PCD (Polykristalliner Diamant)?

PCD ist ein Verbundwerkstoff. Er besteht aus mikroskopisch kleinen, künstlich hergestellten Diamantkristallen, die gesintert und miteinander verbunden werden, typischerweise mit einem metallischen Bindemittel wie Kobalt.

Dieser Prozess, bekannt als Hochdruck-Hochtemperatur (HPHT), erzeugt ein extrem hartes und verschleißfestes Festmaterial. PCD wird meist in Form von Rohlingen oder Scheiben hergestellt, die dann für Anwendungen wie das Schneiden, Bearbeiten und Schleifen von Nichteisenmetallen auf Werkzeugträger geschnitten und aufgelötet werden.

Was ist CVD (Chemical Vapor Deposition)?

CVD ist ein Prozess, kein Material. Dabei werden Vorläufergase in eine Vakuumkammer eingebracht, die das zu beschichtende Teil (das Substrat) enthält.

Hohe Hitze bewirkt, dass diese Gase reagieren oder sich zersetzen, wodurch ein dünner, stark haftender fester Film auf dem Substrat abgeschieden wird. Diese Technik kann zur Abscheidung vieler Materialien verwendet werden, darunter Siliziumnitrid, Wolframkarbid und sogar eine sehr reine Form von Diamant, bekannt als CVD-Diamant.

Der eigentliche Vergleich: PCD vs. CVD-Diamant

Der genauere Vergleich besteht zwischen dem Material PCD und dem Material CVD-Diamant. PCD ist ein Verbundwerkstoff mit metallischem Bindemittel, was ihn sehr zäh macht, aber seine thermische Stabilität einschränkt. CVD-Diamant ist ein reiner, bindemittelfreier Diamantfilm, der ihm in bestimmten Anwendungen eine höhere Wärmeleitfähigkeit und Verschleißfestigkeit verleiht, aber er existiert nur als Beschichtung.

Wie der Abscheidungsprozess Ihre Wahl beeinflusst

Das Verständnis der Nuancen des Abscheidungsprozesses selbst ist entscheidend, da es bestimmt, welche Materialien beschichtet werden können. Hier werden Prozessvarianten wie PACVD wichtig.

Die Rolle der Hitze bei Standard-CVD

Herkömmliche thermische CVD-Prozesse erfordern sehr hohe Temperaturen (oft >700°C), um die für den Abbau der Vorläufergase und die Initiierung der Beschichtungsreaktion auf der Oberfläche des Substrats erforderliche Energie bereitzustellen.

Diese hohe Hitzeanforderung bedeutet, dass Standard-CVD nur auf Substraten verwendet werden kann, die diesen Temperaturen standhalten können, ohne sich zu verformen, zu schmelzen oder ihre strukturellen Eigenschaften zu verlieren, wie z. B. Hartmetallwerkzeuge oder Keramiken.

Der PACVD-Vorteil: Niedrigere Temperaturen

Plasma-unterstützte CVD (PACVD) ist eine Variante des CVD-Prozesses. Anstatt sich ausschließlich auf Hitze zu verlassen, verwendet es ein elektrisches Feld, um ein Plasma in der Kammer zu erzeugen.

Dieses Plasma regt die Vorläufergase an und erzeugt reaktive Radikale, die eine Beschichtung bei viel niedrigeren Temperaturen (typischerweise 200–400 °C) bilden können. Wie der bereitgestellte Verweis korrekt feststellt, ermöglicht dies die Beschichtung wärmeempfindlicher Materialien.

Verständnis der Kompromisse

Die Wahl zwischen einem massiven PCD-Werkzeug und einem CVD-beschichteten Werkzeug beinhaltet erhebliche Kompromisse bei Anwendung, Kosten und Leistung.

Festmaterial vs. Dünne Beschichtung

Der grundlegendste Kompromiss ist die Form. PCD wird typischerweise als massiver, aufgelöteter Einsatz oder Werkzeugspitze verwendet, oft mehrere Millimeter dick. Es bietet eine hohe Grundhärte und eignet sich für die aggressive Materialabtragung.

Ein CVD-Diamantfilm ist eine Beschichtung, normalerweise nur wenige Mikrometer dick. Es verbessert die Oberflächeneigenschaften eines bestehenden Werkzeugs, verändert aber nicht seine Grundeigenschaften. Die Leistung des Werkzeugs hängt von der Haftung der Beschichtung auf dem Substrat ab.

Substratbeschränkungen

Bei PCD besteht die Hauptsorge darin, den Einsatz auf den Werkzeugträger aufzulöten, ohne eine der Komponenten zu beschädigen. Das Werkzeug selbst ist der PCD.

Bei CVD wird der Prozess durch das Substrat definiert. Die hohe Hitze von Standard-CVD schränkt seine Verwendung auf Materialien wie Wolframkarbid ein. Die niedrigere Hitze von PACVD erweitert die Möglichkeiten auf Stähle und andere Legierungen, die durch höhere Temperaturen beschädigt würden.

Anwendungsgeometrie

CVD-Prozesse eignen sich hervorragend zum Auftragen einer gleichmäßigen, dünnen Beschichtung auf komplexe Formen und Geometrien, was durch das Auflöten eines massiven PCD-Einsatzes nicht erreicht werden kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der aggressiven Bearbeitung von Nichteisenmetallen liegt: Ein massiver PCD-Werkzeugeinsatz ist der Industriestandard und bietet außergewöhnliche Zähigkeit und Verschleißfestigkeit in Massenform.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Diamantschicht auf eine wärmeempfindliche Komponente aufzutragen: Ein Niedertemperatur-PACVD-Verfahren ist die einzig gangbare Option, um die Beschichtung abzuscheiden, ohne das darunter liegende Substrat zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenlebensdauer eines komplex geformten Werkzeugs aus einem Hochtemperaturmaterial liegt: Eine Standard-Thermal-CVD-Diamantbeschichtung bietet eine reine, hochverschleißfeste Oberfläche.

Letztendlich hängt Ihr Erfolg davon ab, ob Sie korrekt bestimmen können, ob Ihr Problem ein neues Massenmaterial oder eine verbesserte Oberfläche erfordert.

Zusammenfassungstabelle:

| Merkmal | PCD (Polykristalliner Diamant) | CVD-Diamantbeschichtung |

|---|---|---|

| Was es ist | Ein massiver Verbundwerkstoff | Ein Prozess zur Abscheidung eines dünnen Films |

| Form | Aufgelöteter Werkzeugeinsatz (Masse) | Oberflächenbeschichtung (wenige Mikrometer) |

| Am besten geeignet für | Aggressive Bearbeitung von Nichteisenmetallen | Beschichtung komplexer Formen & wärmeempfindlicher Werkzeuge (mit PACVD) |

| Hauptvorteil | Extreme Zähigkeit und Verschleißfestigkeit in der Masse | Gleichmäßige Beschichtung auf komplexen Geometrien; reine Diamantschicht |

Sie sind sich nicht sicher, ob Ihre Anwendung ein massives PCD-Werkzeug oder eine CVD-Diamantbeschichtung benötigt?

Unsere Experten bei KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Werkzeuglösungen. Wir können Ihnen helfen, Ihre spezifischen Anforderungen zu analysieren – sei es aggressive Bearbeitung oder Oberflächenverbesserung – und die optimale Diamantlösung für maximale Leistung und Kosteneffizienz empfehlen.

Kontaktieren Sie noch heute unser technisches Team, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Expertise Ihre Werkzeugstandzeit und Produktivität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind