Anwendungen von Aluminiumoxid-Keramik

Mechanische Anwendungen

Tonerdekeramik wird aufgrund ihrer außergewöhnlichen mechanischen Eigenschaften in verschiedenen mechanischen Komponenten eingesetzt. Diese Materialien sind ein wesentlicher Bestandteil bei der Herstellung von Werkzeugen, Kugelventilen, Schleifscheiben, Keramiknägeln und Lagern. Die hohe Biegefestigkeit von Aluminiumoxidkeramik sorgt dafür, dass diese Komponenten erheblichen mechanischen Belastungen standhalten können, ohne zu versagen. Darüber hinaus sind sie aufgrund ihrer Härte und Verschleißfestigkeit ideal für Anwendungen, bei denen Haltbarkeit und Langlebigkeit im Vordergrund stehen.

So werden beispielsweise in der Automobilindustrie Lager aus Aluminiumoxidkeramik gegenüber herkömmlichen Metalllagern bevorzugt, da sie bei hohen Geschwindigkeiten und Belastungen ohne nennenswerten Verschleiß arbeiten. In der Luft- und Raumfahrtindustrie werden Aluminiumoxid-Keramikwerkzeuge für die Bearbeitung hochfester Legierungen eingesetzt, da ihre Härte den Werkzeugverschleiß verhindert und die Lebensdauer der Werkzeuge verlängert.

Die Vielseitigkeit von Aluminiumoxid-Keramik in mechanischen Anwendungen wird auch durch ihre Verwendung in Schleifscheiben unterstrichen. Diese aus Aluminiumoxidkeramik hergestellten Scheiben bieten im Vergleich zu herkömmlichen Materialien eine bessere Schleifleistung und eine längere Lebensdauer. Dadurch werden nicht nur die Wartungskosten gesenkt, sondern auch die betriebliche Effizienz in der Industrie erhöht.

Zusammenfassend lässt sich sagen, dass die mechanischen Anwendungen von Aluminiumoxidkeramik umfangreich und vielfältig sind. Sie nutzen die einzigartige Kombination aus hoher Biegefestigkeit, Härte und Verschleißfestigkeit, um in anspruchsvollen Umgebungen hervorragende Leistungen zu erbringen.

Anwendungen in der Elektronik/Elektrik

Tonerdekeramik spielt in der Elektronik- und Elektroindustrie eine zentrale Rolle, da sie außergewöhnliche Isoliereigenschaften und minimale Hochfrequenzverluste aufweist. Diese Keramiken sind ein wesentlicher Bestandteil bei der Herstellung von Grundplatten, Substraten und keramischen Filmen, die für die Entwicklung und den Betrieb elektronischer Geräte unerlässlich sind. Die Verwendung von Aluminiumoxidkeramik in diesen Anwendungen gewährleistet nicht nur die elektrische Isolierung, sondern auch die Stabilität unter verschiedenen Betriebsbedingungen, was sie in der Hochpräzisionselektronik unverzichtbar macht.

Im Bereich der transparenten Keramiken bieten Aluminiumoxidkeramiken eine einzigartige Mischung aus optischer Klarheit und elektrischer Isolierung, wodurch sie sich für Anwendungen eignen, die beide Eigenschaften erfordern. Diese doppelte Fähigkeit ist besonders wertvoll für Geräte, bei denen optische Transparenz für den Betrieb erforderlich ist, wie z. B. bei bestimmten Arten von Sensoren und Displays.

Darüber hinaus sind die aus Aluminiumoxidkeramik hergestellten elektrischen Isoliermaterialien von entscheidender Bedeutung für die Aufrechterhaltung der Integrität von elektrischen Systemen. Sie verhindern Kurzschlüsse und Signalstörungen und verbessern so die Zuverlässigkeit und Leistung elektronischer Geräte. Die niedrigen Hochfrequenzverluste dieser Materialien gewährleisten eine effiziente Signalübertragung, was in der modernen Kommunikationstechnologie von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass die Anwendungen von Aluminiumoxidkeramik im Elektronik- und Elektrobereich sehr vielfältig sind und ihre einzigartige Kombination aus isolierenden Eigenschaften und Betriebsfestigkeit widerspiegeln. Dies macht sie zu einem Eckpfeiler bei der Weiterentwicklung der elektronischen Technologien.

Anwendungen in der chemischen Industrie

Tonerdekeramik spielt in der chemischen Industrie eine entscheidende Rolle, vor allem wegen ihrer unvergleichlichen Beständigkeit gegenüber korrosiven Umgebungen. Diese Eigenschaft macht sie in mehreren Schlüsselanwendungen unverzichtbar. Eine bemerkenswerte Anwendung ist die Verwendung inchemischen FüllstoffkugelnDort sorgt ihre Inertheit dafür, dass sie nicht mit den Chemikalien reagieren, denen sie ausgesetzt sind, und so die Integrität der chemischen Prozesse aufrechterhalten.

Im Bereich deranorganischen Mikrofiltrationsmembranenbieten Aluminiumoxidkeramiken eine robuste Lösung für die Trennung von Partikeln in verschiedenen chemischen Gemischen. Dank ihrer hohen mechanischen Festigkeit und thermischen Stabilität widerstehen diese Membranen den rauen Bedingungen, die bei der chemischen Verarbeitung häufig anzutreffen sind, und gewährleisten eine gleichbleibende Filtrationsleistung über einen langen Zeitraum.

Darüber hinaus werden Aluminiumoxidkeramiken in großem Umfang verwendet fürkorrosionsbeständigen Beschichtungen. Diese Beschichtungen schützen die darunter liegenden Materialien vor den schädlichen Auswirkungen von Korrosionsmitteln und verlängern die Lebensdauer von Industrieanlagen. Die ausgezeichnete Korrosionsbeständigkeit von Aluminiumoxidkeramik macht sie zu einer bevorzugten Wahl für Beschichtungsanwendungen, bei denen Haltbarkeit und Zuverlässigkeit an erster Stelle stehen.

| Anwendung | Wichtigste Vorteile |

|---|---|

| Chemische Füllstoffkugeln | Inertheit, bewahrt die Integrität chemischer Prozesse |

| Anorganische Mikrofiltrationsmembranen | Hohe mechanische Festigkeit, thermische Stabilität, konstante Filtrationsleistung |

| Korrosionsbeständige Beschichtungen | Schützt die darunter liegenden Materialien, verlängert die Lebensdauer der Ausrüstung |

Die Kombination dieser Anwendungen unterstreicht die Vielseitigkeit und Robustheit von Aluminiumoxidkeramik in der chemischen Industrie und macht sie zu einem wichtigen Werkstoff für verschiedene kritische Prozesse.

Medizinische Anwendungen

Tonerdekeramik hat bedeutende Anwendungen im medizinischen Bereich gefunden, insbesondere bei der Entwicklung von künstlichen Knochen, Gelenken und Zähnen. IhreBiokompatibilität sorgt dafür, dass diese Materialien bei Kontakt mit lebendem Gewebe keine unerwünschten Reaktionen hervorrufen, was sie ideal für eine langfristige Implantation macht. DieInertheit von Aluminiumoxidkeramiken erhöht ihre Eignung noch weiter, da sie im Körper nicht korrodieren oder sich zersetzen und somit eine stabile und dauerhafte Lösung für medizinische Implantate darstellen.

Außerdem ist diehohe Härte von Aluminiumoxidkeramik dafür, dass diese Implantate den mechanischen Belastungen im menschlichen Körper standhalten können. Diese Eigenschaft ist entscheidend für die Langlebigkeit und Wirksamkeit künstlicher Knochen und Gelenke, die ständigen Bewegungen und Belastungen standhalten müssen. Die Verwendung von Aluminiumoxidkeramik in der Zahnmedizin ist ebenfalls weit verbreitet, da sie die natürliche Härte und Verschleißfestigkeit des Zahnschmelzes nachahmt und so eine natürlichere und dauerhaftere Versorgung gewährleistet.

| Eigenschaft | Nutzen in medizinischen Anwendungen |

|---|---|

| Biokompatibilität | Keine nachteiligen Reaktionen mit lebendem Gewebe |

| Unempfindlichkeit | Keine Korrosion oder Zersetzung im Körper |

| Hohe Härte | Hält mechanischen Beanspruchungen stand, geeignet für Langzeiteinsatz |

Zusammenfassend lässt sich sagen, dass die einzigartige Kombination aus Biokompatibilität, Inertheit und hoher Härte Aluminiumoxidkeramik zu einem unschätzbaren Material im medizinischen Bereich macht, das zur Entwicklung zuverlässiger und langlebiger medizinischer Implantate beiträgt.

Eigenschaften und Herstellungstechniken

Pulverpressen von Rohlingen

Das Pulverpressen ist ein grundlegendes Verfahren zur Herstellung von Hochleistungskeramik aus Aluminiumoxid, bei dem Keramikpulver unter Druck zu einem Rohling gepresst wird. Dieses Verfahren wird besonders geschätzt, weil es die Herstellung von Rohlingen mit präzisen Abmessungen und einem unkomplizierten Arbeitsablauf ermöglicht. Die Haltbarkeit der Formen, die bei diesem Verfahren verwendet werden, stellt jedoch eine erhebliche Einschränkung dar. Die ständige mechanische Beanspruchung während des Pressvorgangs führt zu erheblichem Verschleiß, so dass die Formen regelmäßig ausgetauscht werden müssen, um die Produktionsqualität zu erhalten.

Diese Technik ist besonders vorteilhaft wegen ihrer Einfachheit und Präzision, was sie zu einer bevorzugten Wahl für die erste Formgebung von keramischen Komponenten macht. Obwohl die Formen häufig ausgetauscht werden müssen, bleibt das Verfahren insgesamt kostengünstig und effizient für die Herstellung hochwertiger Keramikrohlinge. Der sich wiederholende Charakter des Pressvorgangs unterstreicht jedoch die Bedeutung der Auswahl und des Designs der Formen, um den Verschleiß zu mindern und ihre Lebensdauer zu verlängern.

Zusammenfassend lässt sich sagen, dass das Pulverpressen zwar ein zuverlässiges und genaues Verfahren zur Herstellung von Keramikrohlingen darstellt, der häufige Austausch von Formen aufgrund von Verschleiß jedoch ein kritischer Aspekt ist, den die Hersteller zur Optimierung der Produktionseffizienz und der Kosten effektiv handhaben müssen.

Isostatisches Pressen von Rohlingen

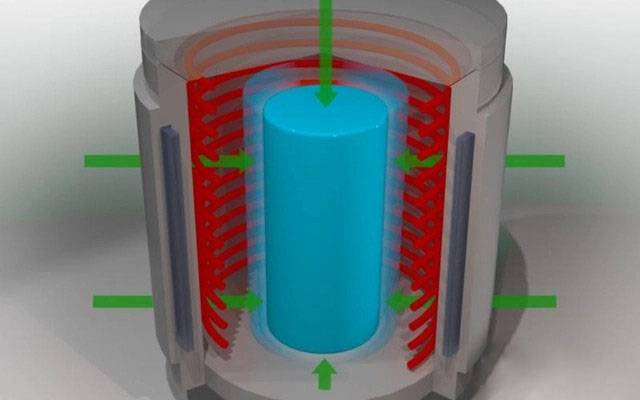

Isostatisches Pressen ist ein hochentwickeltes pulvermetallurgisches Verfahren, bei dem ein flüssiges Medium verwendet wird, um gleichmäßigen Druck auf Keramikpulver auszuüben. Diese Methode gewährleistet, dass der Druck gleichmäßig über alle Oberflächen des Pulvers verteilt wird, was zur Herstellung eines hochdichten und gleichmäßigen Rohlings führt. Bei diesem Verfahren wird das Pulver in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gegeben, der dann einem hohen Druck ausgesetzt wird. Diese gleichmäßige Druckverdichtung führt zu einem Rohling mit außergewöhnlicher Dichte und Festigkeit.

Einer der Hauptvorteile des isostatischen Pressens ist die Fähigkeit, Rohlinge mit maximaler Gleichmäßigkeit in Bezug auf Dichte und Gefüge herzustellen. Im Gegensatz zum uniaxialen Pressen, das durch geometrische Zwänge eingeschränkt ist, kann das isostatische Pressen diese Gleichmäßigkeit ohne solche Einschränkungen erreichen. Dadurch eignet es sich besonders gut für die Formung komplexer Formen und komplizierter Designs, mit denen andere Pressverfahren Schwierigkeiten haben könnten.

Die Raffinesse des isostatischen Pressverfahrens hat jedoch ihren Preis. Die für dieses Verfahren erforderliche Ausrüstung ist sowohl komplex als auch teuer, was für kleinere Betriebe oder solche mit begrenztem Budget ein erhebliches Hindernis darstellen kann. Außerdem ist der Prozess selbst komplizierter und erfordert eine sorgfältige Kontrolle und Überwachung, um optimale Ergebnisse zu erzielen. Trotz dieser Herausforderungen machen die qualitativ hochwertigen Rohlinge, die durch isostatisches Pressen hergestellt werden, diese Technik zu einem wertvollen Verfahren in Branchen, in denen die Materialeigenschaften von entscheidender Bedeutung sind, wie z. B. bei der Herstellung von Hochleistungskeramiken aus Aluminiumoxid.

Spritzgießen von Grünlingen

Das Spritzgießen ist ein hochentwickeltes Verfahren zur Herstellung von Grünkörpern mit bemerkenswerter Festigkeit und Gleichmäßigkeit. Diese Methode ist besonders vorteilhaft, wenn es darum geht, komplizierte Formen zu schaffen und eine Formgebung nahe der Nettogröße zu erreichen. Das Verfahren erfordert einen minimalen Einsatz von organischen Bindemitteln, was die anschließende Kunststoffentnahme vereinfacht.

Im Vergleich zu herkömmlichen Verfahren bietet das Spritzgießen mehrere deutliche Vorteile:

- Komplexe Formkompatibilität: Das Verfahren eignet sich hervorragend zur Herstellung komplexer Geometrien, die mit anderen Techniken nur schwer zu erreichen sind.

- Gleichmäßigkeit und Festigkeit: Die Grünkörper weisen eine hohe Gleichmäßigkeit und Festigkeit auf und gewährleisten eine gleichbleibende Qualität der verschiedenen Teile.

- Reduzierter organischer Gehalt: Durch die Minimierung des Einsatzes organischer Materialien senkt das Verfahren das Risiko von Fehlern und verbessert die Gesamtqualität des Endprodukts.

- Leichte Entfernung von Kunststoffen: Der verringerte organische Anteil erleichtert eine einfachere und sauberere Kunststoffentfernung und rationalisiert den Herstellungsprozess.

| Vorteil | Beschreibung |

|---|---|

| Komplexe Formen | Ideal für komplizierte Designs, die die Grenzen einfacherer Formgebungsverfahren überwinden. |

| Gleichmäßigkeit und Festigkeit | Gewährleistet qualitativ hochwertige, gleichmäßige Teile mit robusten mechanischen Eigenschaften. |

| Geringer organischer Anteil | Minimiert Defekte und vereinfacht die Nachbearbeitungsschritte. |

| Leichte Kunststoffentnahme | Ermöglicht einen saubereren, effizienteren Entnahmeprozess. |

Dieses Verfahren ist nicht nur effizient, sondern auch äußerst vielseitig und wird daher bevorzugt in Branchen eingesetzt, in denen Präzision und Komplexität eine große Rolle spielen.

Isostatisches Pressverfahren

Prinzip der isostatischen Presstechnik

Die isostatische Presstechnik ist ein hochentwickeltes Verfahren, bei dem eine Hochdruckflüssigkeit verwendet wird, um gleichmäßig Druck auf einen Grünkörper auszuüben. Dieses Verfahren gewährleistet, dass der Grünling eine hochverdichtete Umwandlung erfährt, die zu einem sowohl dichten als auch gleichmäßigen Material führt. Bei diesem Verfahren wird das Produkt in einen geschlossenen, mit Flüssigkeit gefüllten Behälter gelegt, in dem auf alle Oberflächen der gleiche Druck ausgeübt wird. Durch diese gleichmäßige Druckausübung wird die Dichte des Materials unter hohem Druck deutlich erhöht, wodurch schließlich die gewünschte Form und strukturelle Integrität erreicht wird.

Das isostatische Pressen ist nicht nur vielseitig, sondern auch in verschiedenen Industriezweigen äußerst effektiv. Es hat umfangreiche Anwendungen bei der Formgebung von hochtemperaturbeständigen Materialien, Keramik, Hartmetallen, Lanthanon-Permanentmagneten, Kohlenstoffmaterialien und Pulvern seltener Metalle gefunden. Die Fähigkeit, Pulver zu verfestigen oder Defekte in Gussstücken zu heilen, macht es zu einem wertvollen Werkzeug in der Materialwissenschaft und -technik.

Eine der wichtigsten Eigenschaften des isostatischen Pressens ist die Fähigkeit, eine gleichmäßige, gleiche Kraft auf das gesamte Produkt auszuüben, unabhängig von dessen Form oder Größe. Diese Eigenschaft ist besonders vorteilhaft für keramische und feuerfeste Anwendungen, bei denen es auf präzise Toleranzen ankommt. Das Verfahren reduziert nicht nur den Bedarf an kostspieliger maschineller Bearbeitung, sondern verbessert auch die Wirtschaftlichkeit des Endprodukts erheblich.

Zusammenfassend lässt sich sagen, dass die isostatische Presstechnik sich durch ihre Fähigkeit auszeichnet, hoch verdichtete und gleichmäßige Grünkörper durch die gleichmäßige Anwendung von Hochdruckflüssigkeit herzustellen. Die weite Verbreitung in verschiedenen Industriezweigen unterstreicht ihre Effektivität und Vielseitigkeit bei der Materialverarbeitung.

Vorteile des isostatischen Pressens

Das isostatische Pressen zeichnet sich im Bereich der Keramikherstellung durch seine einzigartigen Möglichkeiten aus. Einer der Hauptvorteile ist diehohe Grünkörperdichte die damit erreicht wird. Ermöglicht wird dies durch die gleichmäßige Druckausübung in alle Richtungen, die den Einsatz von Schmiermitteln überflüssig macht und eine gleichmäßige Dichte des gesamten Materials gewährleistet.

Das Verfahren zeichnet sich auch aus durchFormung komplexer Formen. Im Gegensatz zu unidirektionalen Pressverfahren, die durch starre Werkzeuge eingeschränkt sind, entfallen beim isostatischen Pressen viele dieser geometrischen Beschränkungen. Diese Flexibilität macht es ideal für die Herstellung komplizierter Teile, die mit herkömmlichen Methoden nur schwer zu fertigen wären.

Außerdem bietet das isostatische Pressengute Festigkeit undgleichmäßige Dichte in allen Richtungen. Diese isotrope Beschaffenheit des Materials ist besonders vorteilhaft für Anwendungen, die eine hohe mechanische Integrität und Zuverlässigkeit erfordern. Das Verfahren ist auch sehr effizient beischwer zu verdichtenden und teuren Materialien wie Superlegierungen, Titan, Werkzeugstähle, rostfreier Stahl und Beryllium und maximiert so die Materialausnutzung.

| Vorteil | Beschreibung |

|---|---|

| Hohe Grünkörperdichte | Gleichmäßiger Druck in alle Richtungen macht Schmiermittel überflüssig und sorgt für eine hohe und gleichmäßige Dichte. |

| Fähigkeit zum Formen komplexer Formen | Entfernt die geometrischen Beschränkungen des unidirektionalen Pressens, ideal für komplizierte Teile. |

| Gute Festigkeit | Isotrope Beschaffenheit gewährleistet gleichmäßige Festigkeit in allen Richtungen. |

| Gleichmäßige Dichte | Gleichmäßiger Druck führt zu einer gleichmäßigen Dichte im gesamten Material. |

| Effiziente Materialausnutzung | Hohe Effizienz bei schwer zu verdichtenden und teuren Materialien. |

Nachteile des isostatischen Pressens

Obwohl das isostatische Pressen mehrere Vorteile bietet, wie z. B. eine hohe Kompaktheit und die Möglichkeit, komplexe Formen zu formen, ist es nicht ohne Nachteile. Einer der Hauptnachteile ist die geringe Maßgenauigkeit. Diese Einschränkung ergibt sich aus der Art des Verfahrens, bei dem der Druck in alle Richtungen gleichmäßig ausgeübt wird, was eine genaue Kontrolle der Abmessungen erschwert.

Ein weiterer wichtiger Punkt ist die Komplexität des Verfahrens selbst. Für das isostatische Pressen sind spezielle Geräte und Formen erforderlich, die in der Regel aus hochreinem, hochfestem Graphit hergestellt werden, was sowohl teuer als auch kompliziert in der Herstellung ist. Außerdem muss die Ausrüstung oft importiert werden, was die Kosten und die Komplexität weiter erhöht. Dadurch eignet sich das Verfahren weniger für die industrielle Dauerproduktion, bei der Einfachheit und Kosteneffizienz im Vordergrund stehen.

Auch die Produktionseffizienz ist ein Problem. Das Verfahren umfasst mehrere Schritte, einschließlich des Be- und Entladens der Formen, was zeit- und arbeitsintensiv sein kann. Die Nassbeutelvariante eignet sich zwar besser für große Teile, leidet aber aufgrund dieser Schritte unter einer geringeren Produktivität, was das Automatisierungspotenzial einschränkt. Die Trockenbeutelvariante ist zwar stärker automatisiert, hat aber aufgrund der Gesamtkomplexität des Prozesses immer noch Probleme, hohe Produktionsraten aufrechtzuerhalten.

Außerdem ist die Gleichmäßigkeit des Zielkorns oft schlecht, was die mechanischen Eigenschaften des Endprodukts beeinträchtigen kann. Trotz der erreichbaren hohen Dichten kann die mangelnde Gleichmäßigkeit des Korns zu Unregelmäßigkeiten bei Festigkeit und Haltbarkeit führen.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen zwar ein leistungsfähiges Verfahren zur Erzielung hoher Dichten und komplexer Formen ist, dass aber die geringe Maßgenauigkeit, die Komplexität des Prozesses und die niedrige Produktionseffizienz erhebliche Herausforderungen darstellen, die es sorgfältig zu bewältigen gilt.

Umfassende Formmethode

Die Integration der Techniken des Trockenpressens und des isostatischen Pressens stellt einen synergetischen Ansatz für die keramische Formgebung dar, der einen Grünkörper mit außergewöhnlicher Dichte und hervorragender Maßgenauigkeit bietet. Das Trockenpressen, das für seine Einfachheit und schnellen Produktionsmöglichkeiten bekannt ist, eignet sich hervorragend für die Formung einfacher Formen, ist aber oft nicht in der Lage, die komplizierten Details und die gleichmäßige Dichte zu erreichen, die für komplexere Geometrien erforderlich sind. Beim isostatischen Pressen hingegen wird das Keramikpulver durch Flüssigkeitsdruck gleichmäßig verdichtet, was zu einem Grünkörper mit hoher Dichte und Festigkeit führt, allerdings auf Kosten der Maßgenauigkeit und der Komplexität des Verfahrens.

Durch die Kombination dieser beiden Verfahren können die Hersteller die Stärken der beiden Techniken nutzen. Das Trockenpressen kann zunächst eingesetzt werden, um eine grobe Form mit den erforderlichen Abmessungen zu schaffen, gefolgt vom isostatischen Pressen, um den Grünkörper zu verfeinern und gleichmäßig zu verdichten. Dieser zweistufige Prozess erhöht nicht nur die Gesamtdichte und Festigkeit des keramischen Bauteils, sondern verbessert auch seine Maßhaltigkeit erheblich. Das Ergebnis ist ein Grünkörper, der sowohl eine hohe Dichte als auch eine präzise Form aufweist und die strengen Anforderungen moderner Keramikanwendungen erfüllt.

Diese umfassende Formgebungsmethode ist besonders vorteilhaft für die Herstellung von Keramiken mit komplizierten Formen und hohen mechanischen Eigenschaften, wie sie in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Hochleistungselektronik verwendet werden. Die Fähigkeit, mit diesem kombinierten Ansatz sowohl eine hohe Dichte als auch eine hohe Maßgenauigkeit zu erreichen, unterstreicht seine Effizienz im Bereich der Herstellung von Hochleistungskeramik aus Aluminiumoxid.

Formen für hochentwickelte Aluminiumoxid-Keramik

Traditionelle Formen für das Trockenpressen

Traditionelle Trockenpressformen sind unverzichtbare Werkzeuge im keramischen Herstellungsprozess, insbesondere für die Herstellung einfach geformter Produkte. Diese Formen zeichnen sich durch schnelle Produktionszyklen aus und eignen sich daher für die Herstellung von Großserien. Ihr Nutzen ist jedoch auf einfache Geometrien beschränkt, was ihre Anwendung bei komplexeren Designs einschränkt.

Beim Trockenpressen wird Wolframkarbid-Kobalt-Pulver (WC-Co) manuell oder mit Hilfe automatisierter Systeme in die Formen gefüllt. Die gefüllte Form wird dann zusammen mit dem Druckbehälter im Pressenrahmen befestigt. Der Verdichtungsprozess, der in der Regel zwischen 5 und 10 Minuten dauert, führt zu einem grünen Pressling, der für die weitere Verarbeitung bereit ist. Dieses Verfahren eignet sich besonders gut für das Pressen von Stangen, Rohren und anderen einfachen Formen mit Durchmessern bis zu 200 mm und Längen bis zu 600 mm.

Ein bemerkenswerter Vorteil von Trockenpresswerkzeugen ist die Möglichkeit, Bauteile mit Wandstärken von bis zu 2 mm herzustellen, wobei Toleranzen im Bereich von 0,1-1 mm eingehalten werden können. Diese Präzision ist für viele industrielle Anwendungen, bei denen es auf Maßhaltigkeit ankommt, von entscheidender Bedeutung.

Trotz ihrer Effizienz erfordern Formen für das Trockenpressen spezielle Materialien, die Thixotropie aufweisen - eine Eigenschaft, die für die gleichmäßige Druckübertragung auf das Pulver unerlässlich ist. Die Viskosität des Formmaterials muss unter Druck abnehmen, um eine ordnungsgemäße Verdichtung zu gewährleisten, und dann wieder in den Ausgangszustand zurückkehren, sobald der Druck nachlässt, um nachfolgende Pressvorgänge zu erleichtern.

Zusammenfassend lässt sich sagen, dass herkömmliche Trockenpressformen zwar ideal für die schnelle Herstellung einfach geformter Keramiken sind, ihre konstruktiven Beschränkungen jedoch den Einsatz alternativer Methoden für kompliziertere Geometrien erforderlich machen.

Anwendung von Formen für isostatisches Pressen

Isostatische Pressformen sind ein wesentlicher Bestandteil der Produktion von Hochleistungskeramik, einschließlich Siliziumkarbid, Siliziumnitrid, Aluminiumoxid und Zirkoniumdioxid. Diese Formen ermöglichen die Herstellung komplizierter Formen mit hoher Dichte und hervorragenden mechanischen Eigenschaften. Beim isostatischen Pressen wird das Keramikpulver durch ein flüssiges Medium einem gleichmäßigen Druck ausgesetzt, so dass alle Oberflächen des Produkts gleichmäßig verdichtet werden. Dieses Verfahren erhöht nicht nur die Dichte, sondern minimiert auch die Schrumpfung und Verformung beim Sintern und eignet sich daher ideal für die Herstellung langer, dünner stangen- oder röhrenförmiger Bauteile, die mit herkömmlichen Formgebungsverfahren nur schwer zu fertigen sind.

Die Vorteile der Verwendung isostatischer Pressformen sind vielfältig. Erstens führt die hohe und gleichmäßige Dichte, die durch dieses Verfahren erreicht wird, zu Produkten mit außergewöhnlicher Festigkeit und Bearbeitbarkeit, wodurch die inneren Spannungen erheblich reduziert werden. Zweitens sind die Formen selbst relativ einfach herzustellen und bieten eine lange Lebensdauer und niedrigere Gesamtproduktionskosten. Darüber hinaus ermöglicht das isostatische Pressen die Herstellung von großformatigen Presslingen, die in einem einzigen Zylinder mehrfach verdichtet werden können, was die Effizienz und Vielseitigkeit der Produktion erhöht.

Zusammenfassend lässt sich sagen, dass isostatisch gepresste Formen ein Eckpfeiler in der Hochleistungskeramikindustrie sind und eine robuste Lösung für die Herstellung hochwertiger keramischer Komponenten mit komplexen Geometrien und hervorragenden mechanischen Eigenschaften bieten.

Einstellbare hochreine Aluminiumoxid-Keramikform

Das innovative Design der verstellbaren hochreinen Aluminiumoxid-Keramikformen stellt einen bedeutenden Fortschritt in der Keramikherstellung dar, insbesondere im Bereich der komplexen Formen und der effizienten Produktionsabläufe. Im Gegensatz zu herkömmlichen Trockenpressformen, die auf einfache Formen beschränkt sind und aufgrund von Verschleiß häufig ausgetauscht werden müssen, bieten diese verstellbaren Formen eine unvergleichliche Flexibilität und Benutzerfreundlichkeit.

Eines der Hauptmerkmale dieser Formen ist ihre Anpassungsfähigkeit an verschiedene Geometrien, die es den Herstellern ermöglicht, komplizierte keramische Komponenten mit Präzision herzustellen. Diese Anpassungsfähigkeit erweitert nicht nur die Palette der herstellbaren Produkte, sondern verringert auch den Bedarf an mehreren Formen, wodurch der Produktionsprozess rationalisiert wird.

Darüber hinaus ist die einfache Entnahme der bearbeiteten Keramik aus diesen Formen eine bemerkenswerte Verbesserung gegenüber herkömmlichen Methoden. Die einstellbare Konstruktion gewährleistet, dass die Keramik ohne Beschädigung entnommen werden kann, wodurch der Abfall minimiert und die Gesamtausbeute an hochwertigen Produkten erhöht wird. Diese Eigenschaft ist besonders in Branchen von Vorteil, in denen die Unversehrtheit des Endprodukts von entscheidender Bedeutung ist, wie z. B. in der Medizin- und Elektronikbranche.

Zusammenfassend lässt sich sagen, dass die einstellbaren, hochreinen Aluminiumoxid-Keramikformen einen Sprung nach vorn in der Fertigungspraxis darstellen und eine vielseitige Lösung für die einfache und effiziente Herstellung komplexer Keramikkomponenten bieten.

Ähnliche Produkte

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Technische Keramik Aluminiumoxid Al2O3 Keramikscheibe für verschleißfeste Anwendungen

Ähnliche Artikel

- Dos und Don'ts bei der Installation von Molybdändisilizid (MoSi2)-Heizelementen

- Kaltisostatisches Pressen für medizinische Anwendungen – Herausforderungen und Lösungen

- Die 5 wichtigsten Merkmale eines hochwertigen Zirkonoxid-Sinterofens

- Glaswaren vs. Kunststoffwaren – Welches ist die bessere Wahl für Ihre Bedürfnisse?

- Enthüllung der außergewöhnlichen Eigenschaften und Anwendungen von optischen Quarzplatten