Einführung in die Präzisionskeramik

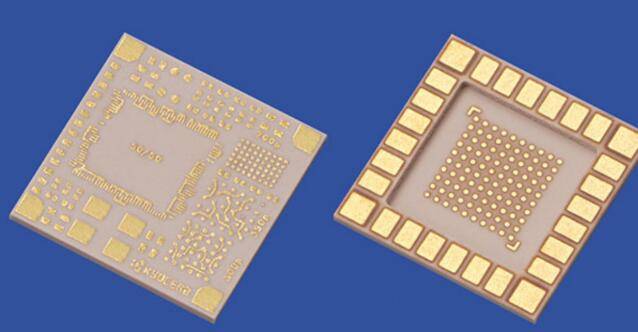

Bedeutung und Anwendungen

Präzisionskeramikkomponenten spielen aufgrund ihrer außergewöhnlichen mechanischen Eigenschaften und ihrer Widerstandsfähigkeit unter extremen Bedingungen eine zentrale Rolle in verschiedenen Spitzentechnologien.Im Bereich der Herstellung integrierter Schaltungen Diese Bauteile sind unverzichtbar, um die hohe Präzision und Zuverlässigkeit zu gewährleisten, die in Halbleiterbauelementen erforderlich sind.Ihre hohe Festigkeit und Härte gewährleisten, dass sie den strengen Anforderungen des Herstellungsprozesses ohne Leistungseinbußen standhalten können.

Unter Lasertechnik In der Lasertechnik werden Präzisionskeramiken wegen ihrer Fähigkeit eingesetzt, ihre strukturelle Integrität unter hochenergetischer Laserbestrahlung zu erhalten.Aufgrund ihrer Temperaturwechselbeständigkeit und optischen Klarheit eignen sie sich ideal für Anwendungen, bei denen es auf eine präzise Laserstrahlmanipulation ankommt, wie z. B. bei medizinischen Lasern und industriellen Schneidwerkzeugen.

Die Bereiche der Sensorik profitieren erheblich von der hohen Empfindlichkeit und Stabilität der Präzisionskeramik.Diese Komponenten werden häufig in Sensoren eingesetzt, die eine genaue und zuverlässige Datenerfassung erfordern, wie z. B. in Umweltüberwachungssystemen und in der industriellen Automatisierung.Ihre Langlebigkeit gewährleistet eine langfristige Leistung, selbst in rauen Umgebungen.

Supraleitende Technologie macht sich die einzigartigen Eigenschaften von Präzisionskeramik zunutze, um Hochtemperatursupraleitung zu erreichen.Diese Materialien sind für die Entwicklung supraleitender Magnete und anderer Komponenten, die einen niedrigen elektrischen Widerstand und eine hohe Stromdichte erfordern, von entscheidender Bedeutung.Ihre Fähigkeit, bei höheren Temperaturen als herkömmliche Supraleiter zu arbeiten, eröffnet neue Möglichkeiten für energieeffiziente Technologien.

Unter biomedizinischen Anwendungen Präzisionskeramiken werden wegen ihrer Biokompatibilität und mechanischen Festigkeit geschätzt.Sie werden in Implantaten und Prothesen verwendet, die sich nahtlos in den menschlichen Körper integrieren müssen.Ihre Korrosions- und Verschleißbeständigkeit sorgt dafür, dass diese medizinischen Geräte über einen langen Zeitraum wirksam bleiben, was die Ergebnisse für die Patienten verbessert und die Notwendigkeit eines häufigen Austauschs verringert.

Insgesamt machen die Vielseitigkeit und Robustheit keramischer Präzisionsbauteile sie in vielen technologischen Bereichen unentbehrlich, treiben Innovationen voran und verbessern die Leistung kritischer Systeme.

Herausforderungen und Beschränkungen

Präzisionskeramik bietet zwar zahlreiche Vorteile, wie z. B. hohe Festigkeit und Widerstandsfähigkeit gegenüber extremen Umgebungsbedingungen, birgt aber auch erhebliche Herausforderungen, die ihre Herstellung und Verwendung erschweren.Eines der Hauptprobleme ist ihre inhärente hohe Härte und Sprödigkeit, wodurch sie bekanntermaßen schwer zu bearbeiten sind.Diese Eigenschaft erhöht nicht nur die Komplexität des Herstellungsprozesses, sondern macht die Werkstoffe auch anfälliger für Risse und Brüche unter mechanischer Belastung.

Die Sprödigkeit von Präzisionskeramik macht den Einsatz spezieller Bearbeitungstechniken erforderlich, die häufig mit höheren Betriebskosten verbunden sind.So sind herkömmliche Zerspanungsmethoden aufgrund der Verformungsresistenz des Materials weniger effektiv, was zu einem höheren Verschleiß der Schneidwerkzeuge und einem höheren Energieverbrauch führt.Außerdem kann die Gefahr der Bildung von Mikrorissen während der Bearbeitung die Gesamtqualität und Leistung des Endprodukts beeinträchtigen, was die Produktionskosten weiter in die Höhe treibt.

Außerdem kann die hohe Härte dieser Keramiken ihre Anwendbarkeit in bestimmten Szenarien einschränken, in denen Flexibilität und leichte Formbarkeit erforderlich sind.Diese Steifigkeit kann auch bei der Integration von Präzisionskeramikkomponenten in Systeme, die Anpassungsfähigkeit und Widerstandsfähigkeit gegenüber dynamischen Bedingungen erfordern, eine Herausforderung darstellen.

Zusammenfassend lässt sich sagen, dass Präzisionskeramik zwar aufgrund ihrer Leistungsmerkmale sehr wünschenswert ist, ihre hohe Härte und Sprödigkeit jedoch erhebliche Hürden bei der Herstellung mit sich bringen, darunter höhere Kosten und das Potenzial für Produktfehler.Die Bewältigung dieser Herausforderungen erfordert innovative Verarbeitungstechnologien und eine sorgfältige Materialauswahl, um das Gleichgewicht zwischen Leistung und Herstellbarkeit zu optimieren.

Vorbereitungstechnologien für Präzisionskeramik

Spritzgießen

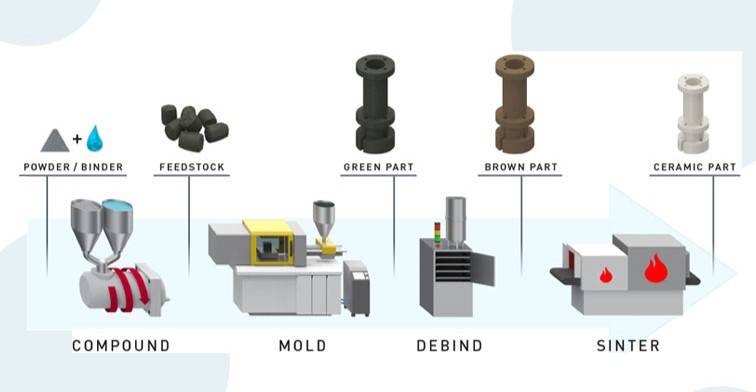

Das Keramikspritzgießen (CIM) ist ein hochentwickeltes Verfahren, bei dem traditionelle Polymerspritzgusstechniken mit fortschrittlichen Keramikvorbereitungsmethoden kombiniert werden.Dieser innovative Ansatz ermöglicht die Herstellung komplizierter, kleinformatiger Keramikkomponenten mit außergewöhnlicher Maßgenauigkeit und gleichmäßiger Dichte.Das Verfahren beginnt mit der Vermischung feiner Keramikpulver mit einem Polymerbindemittel, das dann unter hohem Druck in eine Form gespritzt wird.Sobald das Teil geformt ist, wird das Bindemittel durch einen Entbinderungsprozess entfernt, gefolgt von einer Sinterung, um die endgültige Keramikstruktur zu erhalten.

Einer der Hauptvorteile von CIM ist die Möglichkeit, komplexe Geometrien herzustellen, die mit herkömmlichen keramischen Formgebungsverfahren nur schwer oder gar nicht zu realisieren wären.Diese Fähigkeit ist besonders wertvoll in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik, wo die Nachfrage nach hochleistungsfähigen, präzisionsgefertigten Bauteilen im Vordergrund steht.Die durch CIM erreichte gleichmäßige Dichte gewährleistet gleichbleibende mechanische Eigenschaften über das gesamte Bauteil, was für Anwendungen, die Zuverlässigkeit und Langlebigkeit erfordern, entscheidend ist.

Darüber hinaus bietet CIM erhebliche Kosteneinsparungen und Effizienzverbesserungen gegenüber herkömmlichen keramischen Herstellungsverfahren.Da CIM die Herstellung von endkonturnahen Bauteilen ermöglicht, verringert sich der Bedarf an umfangreicher Nachbearbeitung, wodurch der Materialabfall und die Produktionszeit gesenkt werden.Diese Effizienz wird durch die Möglichkeit, den Spritzgießprozess zu automatisieren, noch gesteigert, was zu einer gleichbleibenden Qualität und geringeren Arbeitskosten führt.

Zusammenfassend lässt sich sagen, dass das Keramikspritzgießen eine Spitzentechnologie darstellt, die die Lücke zwischen der Polymerverarbeitung und der Keramiktechnik schließt und eine vielseitige Lösung für die Herstellung hochpräziser Keramikkomponenten mit bemerkenswerten Leistungsmerkmalen bietet.

Spritzguss-Gelformung

Das Injection Gel Forming stellt einen bedeutenden Fortschritt in der Keramikherstellung dar, da es traditionelle keramische Formgebungstechniken nahtlos mit hochentwickelten organischen Polymerisationsmethoden verbindet.Dieses innovative Verfahren ist besonders vorteilhaft für die Herstellung von hochfesten Keramikrohlingen in nahezu Netto-Größe, die für die Herstellung großer und komplizierter Keramikkomponenten unerlässlich sind.Im Gegensatz zu konventionellen Verfahren, die oft eine umfangreiche Nachbearbeitung erfordern, um die gewünschten Formen und Festigkeiten zu erreichen, verkürzt das Injection Gel Forming die Formgebungszeit erheblich und steigert so die Produktionseffizienz.

Das Verfahren nutzt die Stärken sowohl von Keramik- als auch von Polymerwerkstoffen und ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Methoden nur schwer zu erreichen waren.Durch die Kombination dieser Technologien können die Hersteller keramische Bauteile mit gleichmäßiger Dichte und hervorragenden mechanischen Eigenschaften herstellen, die sich ideal für Anwendungen eignen, die hohe Präzision und Haltbarkeit erfordern.Diese Methode rationalisiert nicht nur den Produktionsprozess, sondern minimiert auch den Materialabfall und trägt so zu einem nachhaltigeren Produktionsumfeld bei.

Zusammenfassend lässt sich sagen, dass das Gel-Spritzgussverfahren eine hochmoderne Technik ist, die die Grenzen des traditionellen Keramikgusses überwindet und eine vielseitige Lösung für die Herstellung von keramischen Hochleistungskomponenten mit komplexen Formen und kurzen Formgebungszyklen bietet.

3D-Druck Formgebung

Der 3D-Druck revolutioniert die Herstellung von Präzisionskeramik, indem er die Herstellung hochkomplexer Teile mit bisher unerreichter Geschwindigkeit und Effizienz ermöglicht.Im Gegensatz zu herkömmlichen Formgebungsverfahren integriert der 3D-Druck fortschrittliche computergestützte Design- (CAD) und Fertigungsverfahren und ermöglicht das schichtweise Auftragen von Materialien, ohne dass Formen benötigt werden.Diese Methode ist besonders vorteilhaft für die Herstellung komplizierter keramischer Komponenten, die mit herkömmlichen Techniken nur schwer oder gar nicht herzustellen wären.

Die Flexibilität des 3D-Drucks erstreckt sich auf eine breite Palette keramischer Werkstoffe, von denen jeder über einzigartige Eigenschaften verfügt, die für bestimmte Anwendungen nutzbar gemacht werden können.So werden beispielsweise Zirkoniumdioxid, Aluminiumoxid und Siliziumnitrid aufgrund ihrer hohen Festigkeit und Widerstandsfähigkeit gegenüber extremen Bedingungen häufig im 3D-Druck verwendet.Durch die Möglichkeit, diese Materialien in komplexen Geometrien zu drucken, wird sichergestellt, dass die Endprodukte präzise Maß- und Leistungsanforderungen erfüllen.

Darüber hinaus verkürzt der 3D-Druck den Zeitaufwand für die Herstellung erheblich, da mehrere Werkzeuge und Zwischenschritte überflüssig sind.Dieser rationalisierte Prozess beschleunigt nicht nur die Produktion, sondern minimiert auch den Abfall, was ihn zu einer umweltfreundlichen Option macht.Die folgende Tabelle zeigt die wichtigsten Vorteile des 3D-Drucks für die Keramikherstellung:

| Vorteil | Beschreibung |

|---|---|

| Hohe Komplexität | Möglichkeit zur Herstellung komplizierter Geometrien, die mit Gussformen nur schwer zu erreichen sind. |

| Reduzierte Herstellungszeit | Eliminiert den Bedarf an mehreren Werkzeugeinrichtungen und Zwischenschritten. |

| Flexibilität bei den Materialien | Unterstützt eine Vielzahl von keramischen Materialien mit einzigartigen Eigenschaften. |

| Minimierter Abfall | Der rationalisierte Prozess reduziert den Materialabfall und erhöht die Effizienz. |

Zusammenfassend lässt sich sagen, dass der 3D-Druck eine transformative Technologie im Bereich der Präzisionskeramik darstellt, die beispiellose Möglichkeiten in Bezug auf Komplexität, Geschwindigkeit und Materialvielfalt bietet.Seine Integration in den Fertigungsprozess ebnet den Weg für innovative Lösungen und verbesserte Leistungen in verschiedenen Branchen.

Bearbeitungstechnologien für Präzisionskeramik

Chemisch-mechanisches Polieren (CMP)

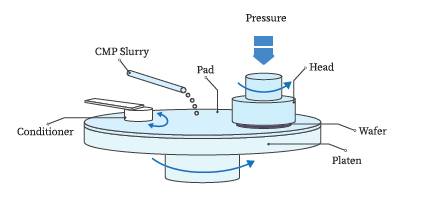

Das chemisch-mechanische Polieren (CMP) ist ein wichtiger Prozess in der Halbleiterindustrie, der vor allem für die globale Planarisierung eingesetzt wird.Bei dieser Technik werden nanoskalige Schleifpartikel verwendet, die unter hohen Temperatur- und Druckbedingungen eine neue, weichere Substanz erzeugen.Diese weichere Substanz lässt sich leicht entfernen und führt zu ultraglatten Oberflächen, die für die präzise Herstellung von Halbleiterbauteilen unerlässlich sind.

Das CMP-Verfahren ist ein hochentwickeltes Verfahren, das ein komplexes Zusammenspiel von chemischen und mechanischen Kräften erfordert.Die Schleifpartikel, die häufig aus Materialien wie Siliziumdioxid oder Aluminiumoxid bestehen, sind in einer Aufschlämmung suspendiert, die auch chemische Wirkstoffe enthält.Diese Mittel reagieren mit der Oberfläche des zu polierenden Materials und bilden eine dünne Schicht, die für den mechanischen Abrieb empfindlicher ist.Die Kombination aus chemischen Reaktionen und mechanischem Abrieb sorgt dafür, dass das Material gleichmäßig abgetragen wird, so dass eine ebene Oberfläche entsteht.

Einer der Hauptvorteile von CMP ist die Fähigkeit, eine globale Planarisierung zu erreichen, die für die Herstellung von mehrschichtigen Halbleiterbauelementen entscheidend ist.Ohne Planarisierung könnten die Unregelmäßigkeiten in der Oberfläche zu Defekten in den nachfolgenden Schichten führen, was die Gesamtleistung und Zuverlässigkeit des Bauelements beeinträchtigt.Die Fähigkeit von CMP, ultraglatte Oberflächen zu erzeugen, verringert auch die Wahrscheinlichkeit von Defekten und verbessert so die Ausbeute und Qualität von Halbleiterbauteilen.

Neben dem Einsatz in der Halbleiterfertigung findet CMP auch bei der Herstellung von keramischen Präzisionsbauteilen Anwendung.Das Verfahren eignet sich besonders für harte und spröde Materialien, da es einen präzisen Materialabtrag ermöglicht, ohne die darunter liegende Struktur wesentlich zu beschädigen.Dies macht CMP zu einem unschätzbaren Werkzeug bei der Herstellung von keramischen Hochleistungskomponenten, die in verschiedenen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik eingesetzt werden.

Das CMP-Verfahren ist jedoch nicht ohne Herausforderungen.Die hohen Temperaturen und Drücke, die erforderlich sind, können zum Verschleiß der Anlagen führen und die Wartungskosten erhöhen.Darüber hinaus muss die Auswahl der Schleifpartikel und der chemischen Mittel in der Aufschlämmung sorgfältig optimiert werden, um ein effektives Polieren zu gewährleisten, ohne das Material übermäßig zu beschädigen.Trotz dieser Herausforderungen machen die Vorteile der CMP bei der Erzielung hochwertiger, ultraglatter Oberflächen sie zu einer unverzichtbaren Technologie auf dem Gebiet der Präzisionskeramik.

Magnetorheologisches Polieren

Magnetorheologisches Polieren (MRP) ist ein hochmodernes Verfahren im Bereich der Präzisionskeramik, das sich durch eine beispiellose Präzision und Effizienz auszeichnet.Im Gegensatz zu herkömmlichen Poliertechniken nutzt MRP magnetorheologische Flüssigkeiten - intelligente Materialien, die ihre rheologischen Eigenschaften unter dem Einfluss eines Magnetfelds ändern.Diese einzigartige Eigenschaft ermöglicht eine Echtzeitanpassung des Polierprozesses und gewährleistet hohe Präzision und Konsistenz.

Einer der wichtigsten Vorteile der MRP ist die Abwesenheit von Werkzeugverschleiß.Herkömmliche Polierverfahren leiden häufig unter Werkzeugverschleiß, was zu Unregelmäßigkeiten in der Oberflächenqualität führen kann und einen häufigen Austausch der Werkzeuge erforderlich macht.Im Gegensatz dazu wird dieses Problem bei der MRP durch den Einsatz magnetorheologischer Flüssigkeiten beseitigt, wodurch eine stabile Abtragsrate und eine gleichbleibende Oberflächenqualität während des gesamten Prozesses gewährleistet wird.

Die Anwendung von MRP ist jedoch nicht ohne Herausforderungen.Das Verfahren erfordert eine sorgfältige Vorbereitung und hochentwickelte Ausrüstung, was unweigerlich die Kosten in die Höhe treibt.Die Komplexität der Einrichtung und des Betriebs von MRP-Systemen in Verbindung mit den hohen Kosten für spezielle Materialien und Maschinen schränkt die breite Anwendung in der Industrie ein.Trotz ihres Potenzials, das Präzisionspolieren zu revolutionieren, schränkt die hohe Einstiegshürde ihren industriellen Maßstab ein, so dass sie sich eher für hochpräzise Nischenanwendungen als für die Großproduktion eignet.

Zusammenfassend lässt sich sagen, dass die MRP zwar eine bemerkenswerte Präzision, Effizienz und Langlebigkeit der Werkzeuge bietet, ihre industrielle Anwendung jedoch durch die hohen Kosten und die komplexe Vorbereitung eingeschränkt ist.Zukünftige Fortschritte in der Technologie und Prozessoptimierung sind unerlässlich, um MRP zugänglicher und kostengünstiger zu machen und damit seine Anwendbarkeit in der Präzisionskeramikindustrie zu erweitern.

ELID-Schleifen

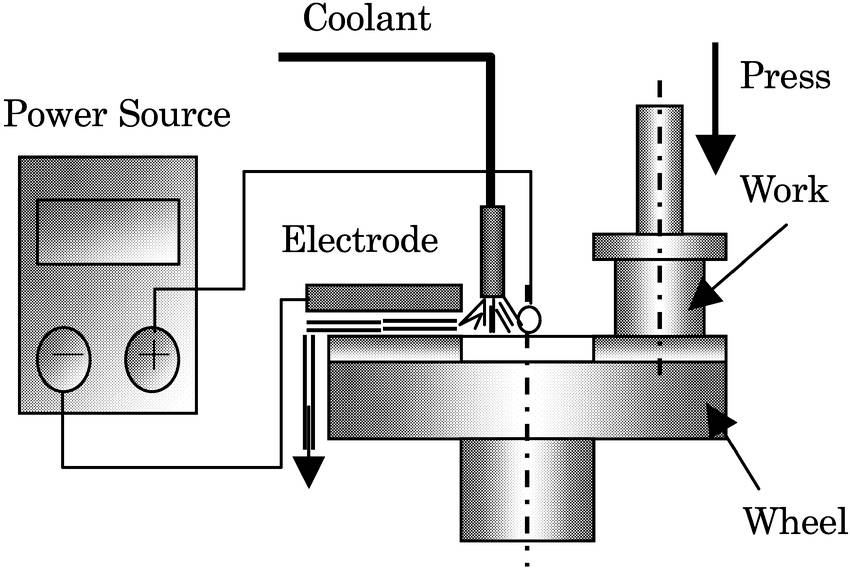

Das ELID-Schleifen (Electrolytic In-process Dressing) ist eine innovative Technologie zur Bearbeitung von Verbundwerkstoffspiegeln, die herkömmliche Zerspanungs-, Schleif- und Poliertechniken integriert.Bei dieser Methode wird eine wässrige Lösung verwendet, die einen schwachen Elektrolyten enthält, der bei der Präzisionsbearbeitung von keramischen Werkstoffen eine entscheidende Rolle spielt.Trotz der Herausforderungen, die mit der Umsetzung verbunden sind, ist das ELID-Schleifen ein vielversprechendes Verfahren für die Zukunft der Präzisionskeramikbearbeitung.

Hauptmerkmale und Vorteile

-

Integrierte Verarbeitung:Beim ELID-Schleifen werden mehrere herkömmliche Bearbeitungsverfahren, darunter Zerspanen, Schleifen und Polieren, zu einem einzigen, zusammenhängenden Verfahren kombiniert.Durch diese Integration wird der Fertigungsprozess rationalisiert, sodass weniger separate Schritte erforderlich sind und die Produktionskosten gesenkt werden können.

-

Elektrolytische Lösung:Die Verwendung einer wässrigen Lösung mit einem schwachen Elektrolyten ist ein wesentliches Merkmal des ELID-Schleifens.Diese Lösung erleichtert den präzisen Abtrag von Material und verbessert die Genauigkeit und Glätte des Endprodukts.Der elektrolytische Prozess trägt auch dazu bei, die Schärfe des Schleifwerkzeugs zu erhalten, was für die Erzielung hochwertiger Ergebnisse unerlässlich ist.

-

Eignung für Präzisionskeramik:Aufgrund der hohen Härte und Sprödigkeit von Präzisionskeramik haben herkömmliche Bearbeitungsmethoden oft Schwierigkeiten, die erforderliche Präzision und Oberflächenqualität zu erreichen.Das ELID-Schleifen ist aufgrund seiner Fähigkeit, diese Herausforderungen zu meistern, besonders gut für die Bearbeitung von Präzisionskeramikkomponenten geeignet.

Herausforderungen und Überlegungen

Das ELID-Schleifen bietet zwar mehrere Vorteile, ist aber auch nicht ohne Herausforderungen.Die Komplexität des elektrolytischen Prozesses und die Notwendigkeit einer präzisen Kontrolle über die Elektrolytlösung können die Umsetzung in großem Maßstab erschweren.Darüber hinaus können die hohen anfänglichen Einrichtungskosten und der Bedarf an Spezialausrüstung die breite Einführung behindern.

Trotz dieser Herausforderungen bleibt das ELID-Schleifen eine vielversprechende Technologie für die Zukunft der Präzisionskeramik.Seine Fähigkeit, hochwertige Ergebnisse mit einem rationalisierten Prozess zu liefern, macht es zu einem wertvollen Werkzeug bei der ständigen Suche nach effizienteren und effektiveren Keramikbearbeitungsmethoden.

Zusammenfassend lässt sich sagen, dass das ELID-Schleifen einen bedeutenden Fortschritt auf dem Gebiet der Präzisionskeramikbearbeitung darstellt, da es eine Kombination aus traditionellen und innovativen Techniken bietet, um die einzigartigen Herausforderungen dieser Materialien zu bewältigen.

Laser-Bearbeitung

Die Laserbearbeitung zeichnet sich als berührungslose, werkzeuglose Methode aus und bietet eine unvergleichliche Präzision, die besonders bei spröden und harten keramischen Werkstoffen von Vorteil ist.Diese Technologie nutzt die Kraft fokussierter Laserstrahlen, um Materialien im Mikro- und Nanobereich zu bearbeiten, und ist damit ideal für komplizierte Aufgaben, mit denen herkömmliche Bearbeitungsmethoden Schwierigkeiten haben.

Die Laserbearbeitung zeichnet sich zwar durch eine hohe Präzision aus, ist aber auch mit einigen Herausforderungen verbunden.Die Gewährleistung einer gleichbleibenden Präzision und die Aufrechterhaltung einer hohen Oberflächenqualität können sehr anspruchsvoll sein.Die Art der Laserbearbeitung erfordert eine sorgfältige Kontrolle von Parametern wie Laserleistung, Pulsdauer und Strahlfokus, von denen jeder einzelne die Qualität des Endprodukts erheblich beeinflussen kann.Außerdem bedeutet die Berührungslosigkeit des Prozesses, dass die Überwachung und Korrektur von Abweichungen in Echtzeit komplex sein kann.

Trotz dieser Herausforderungen bleibt die Laserbearbeitung ein Eckpfeiler bei der Herstellung von Präzisionskeramik.Ihre Fähigkeit, komplizierte Geometrien und hohe Maßgenauigkeit zu erreichen, macht sie für Anwendungen unverzichtbar, bei denen herkömmliche Methoden versagen.Mit dem weiteren Fortschritt in Forschung und Technologie werden sich die Präzision und die Kontrolle der Oberflächenqualität der Laserbearbeitung voraussichtlich weiter verbessern, was ihre Rolle in der Zukunft der keramischen Präzisionsfertigung weiter festigen wird.

Plasmagestütztes Polieren

Das plasmagestützte Polieren ist ein neuartiger Ansatz für die Oberflächenbearbeitung von Keramik, bei dem die einzigartigen Eigenschaften des Plasmas für einen präzisen Materialabtrag genutzt werden.Im Gegensatz zu herkömmlichen Nasspolierverfahren arbeitet diese Technik in einer trockenen Umgebung, wodurch sich die Probleme im Zusammenhang mit der Handhabung und Entsorgung von Flüssigkeiten verringern.Die Plasmabestrahlung, die sich durch ihre hohe Energie und reaktive Spezies auszeichnet, ermöglicht das selektive Ätzen von Materialoberflächen und erleichtert so die Erzielung ultraglatter Oberflächen.

Die Einführung des plasmagestützten Polierens ist jedoch nicht ohne Hindernisse.Eine der größten Herausforderungen ist die im Vergleich zu herkömmlichen Verfahren relativ geringe Materialabtragungsrate.Diese Einschränkung macht längere Bearbeitungszeiten erforderlich, was in Fertigungsumgebungen mit hohem Durchsatz ein erheblicher Nachteil sein kann.Darüber hinaus sind die für das plasmagestützte Polieren erforderlichen Spezialgeräte oft unerschwinglich, was ein finanzielles Hindernis für eine breite industrielle Anwendung darstellt.Trotz dieser Herausforderungen zielen die laufenden Forschungsarbeiten darauf ab, die Plasmaparameter zu optimieren und die Effizienz des Prozesses zu verbessern, so dass er sein volles Potenzial im Bereich der Präzisionskeramik entfalten kann.

Verbundwerkstoff-Polierverfahren

Polierverfahren für Verbundwerkstoffe stellen einen bedeutenden Fortschritt auf dem Gebiet der Präzisionskeramik dar und bieten einen synergetischen Ansatz zur Verbesserung der Oberflächenqualität und der Bearbeitungseffizienz.Diese Verfahren vereinen verschiedene Techniken, darunter das schwingungsunterstützte Schleifen mit Ultraschall und das chemisch-mechanische Polieren (CMP), um bessere Ergebnisse zu erzielen.

Beim schwingungsunterstützten Ultraschallschleifen werden hochfrequente Schwingungen in den Schleifprozess eingebracht, die den Werkzeugverschleiß erheblich reduzieren und die Materialabtragsrate verbessern können.Diese Methode eignet sich besonders für harte und spröde Werkstoffe wie Präzisionskeramik, bei denen herkömmliche Schleifmethoden ineffizient und anfällig für Oberflächenfehler sein können.

Andererseits ist das chemisch-mechanische Polieren (CMP) eine in der Halbleiterindustrie gut etablierte Technik, die für ihre Fähigkeit bekannt ist, durch das Zusammenspiel von nanoskaligen Schleifpartikeln und chemischen Reaktionen ultraglatte Oberflächen zu erzeugen.In Verbindung mit dem Ultraschallschleifen kann CMP die Oberflächenbeschaffenheit weiter verfeinern und einen Grad an Glätte erreichen, der für Anwendungen, die hohe Präzision erfordern, wie z. B. bei integrierten Schaltkreisen und optischen Komponenten, von entscheidender Bedeutung ist.

Die Kombination dieser Verfahren verbessert nicht nur die allgemeine Oberflächenqualität, sondern steigert auch die Effizienz der Bearbeitung.Durch die Nutzung der Stärken der einzelnen Verfahren können Verbundpolierverfahren den Zeit- und Kostenaufwand für die Herstellung hochwertiger Oberflächen in der Präzisionskeramik verringern.Dieser integrierte Ansatz ist besonders vorteilhaft für komplexe keramische Bauteile, die sowohl eine komplizierte Formgebung als auch ein makelloses Finish erfordern.

Zusammenfassend lässt sich sagen, dass die Verbundpolierverfahren ein Beleg für die innovativen Strategien im Bereich der Präzisionskeramik sind und zeigen, wie die Kombination verschiedener Techniken zu besseren Ergebnissen in Bezug auf Qualität und Effizienz führen kann.

Fazit und zukünftige Trends

Entwicklungstrends

Die Verringerung der maschinellen Bearbeitung bei der Herstellung von keramischen Präzisionsbauteilen ist ein wichtiger Trend, der durch die Integration von endkonturnahen Formgebungstechnologien vorangetrieben wird, die Hightech-Fortschritte nutzen.Diese Technologien sind darauf ausgelegt, hochpräzise Formen und eine hohe Maßgenauigkeit zu erzielen, wodurch die Notwendigkeit einer Nachbearbeitung auf ein Minimum reduziert wird.

Schlüsseltechnologien für das Near-Net-Forming

| Technologie | Beschreibung | Vorteile |

|---|---|---|

| Spritzgießen | Kombiniert Polymerspritzgussverfahren mit keramischen Präparationsverfahren. | Ermöglicht die Herstellung von kleinen, komplexen Teilen mit gleichmäßiger Dichte. |

| Spritzguss-Gelformung | Verbindet traditionelles Keramikformen mit organischen Polymerisationsverfahren. | Produziert hochfeste keramische Rohlinge in nahezu Netto-Größe für komplexe Formen. |

| 3D-Druck | Nutzt computergestütztes Design und Fertigung für den schichtweisen Aufbau. | Geeignet für hochkomplexe keramische Teile, für die keine Gussformen benötigt werden. |

Diese Near-Net-Forming-Technologien verbessern nicht nur die Präzision keramischer Bauteile, sondern rationalisieren auch den Herstellungsprozess, wodurch die Kosten gesenkt und die Effizienz gesteigert werden.Durch die Minimierung des Bedarfs an umfangreicher maschineller Bearbeitung tragen diese Verfahren dazu bei, Probleme im Zusammenhang mit der Sprödigkeit und Härte von Keramik zu mindern, die bei herkömmlichen Bearbeitungsprozessen häufig auftreten.

Es wird erwartet, dass der Einsatz dieser fortschrittlichen Technologien weiter zunehmen wird, da die Nachfrage nach keramischen Präzisionsbauteilen in verschiedenen High-Tech-Industrien wie der Herstellung integrierter Schaltkreise, der Lasertechnologie und biomedizinischen Anwendungen steigt.

Bedarf an Forschung und Entwicklung

Die Weiterentwicklung der Präzisionskeramik wird durch mehrere anhaltende Herausforderungen behindert, insbesondere im Bereich der großen, komplexen Strukturen.Diese Herausforderungen manifestieren sich in verschiedenen Formen, darunter niedrige Ertragsraten , komplizierte Gussverfahren und erhöhte Produktionskosten .Die Bewältigung dieser Probleme erfordert eine konzertierte Anstrengung in Forschung und Entwicklung (FuE), um die derzeitigen Methoden zu erneuern und zu optimieren.

Eines der Haupthindernisse ist die geringe Ausbringungsrate für große, komplexe Keramikstrukturen.Herkömmliche Formgebungsverfahren haben oft Schwierigkeiten, die Gleichmäßigkeit und strukturelle Integrität aufrechtzuerhalten, was zu erheblichem Materialabfall und erhöhten Kosten führt.Dies macht die Erforschung neuer Formgebungstechnologien erforderlich, wie z. B. 3D-Druck der eine bessere Kontrolle über den Herstellungsprozess und weniger Abfall ermöglicht.

Die Komplexität der Formprozesse verschärft diese Herausforderungen noch.Das Keramikspritzgießen (CIM) und die Gel-Spritzgießtechnik sind zwar für kleinere Bauteile geeignet, haben aber Probleme mit der Skalierbarkeit, wenn es um größere, kompliziertere Designs geht.Die Entwicklung vielseitigerer und skalierbarer Formgebungsverfahren ist entscheidend für die Überwindung dieser Beschränkungen.Zum Beispiel ist die Integration von Polierverfahren für Verbundwerkstoffe mit herkömmlichen Methoden könnte die Präzision und Effizienz der Großserienproduktion verbessern.

Außerdem sind die hohen Kosten die mit der Herstellung von Präzisionskeramik verbunden sind, stellen ein erhebliches Hindernis für eine breite Akzeptanz dar.Diese Kosten werden durch den Bedarf an Spezialmaschinen, qualifizierten Arbeitskräften und umfangreichen Nachbearbeitungsmaßnahmen verursacht.Um dies abzumildern, besteht ein dringender Bedarf an kostengünstigen Alternativen und Prozessoptimierungen.Technologien wie ELID-Schleifen und plasmagestütztes Polieren versprechen eine Kostensenkung bei gleichbleibend hoher Qualität.

Zusammenfassend lässt sich sagen, dass sich die laufenden F&E-Anstrengungen auf die Verbesserung der Ausbeute, die Vereinfachung komplexer Formprozesse und die Senkung der Produktionskosten konzentrieren müssen.Durch die Nutzung neuer Technologien und die Integration fortschrittlicher Methoden kann der Bereich der Präzisionskeramik diese Herausforderungen meistern und den Weg für breitere industrielle Anwendungen ebnen.

Ähnliche Produkte

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Kugelhahn-Sitze

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

Ähnliche Artikel

- Die hohe Temperatur- und Korrosionsbeständigkeit von PTFE:Warum es in der Industrie unverzichtbar ist

- Die Rolle und die Arten von Tiegeln in wissenschaftlichen Experimenten

- Die Schlüsselrolle von PTFE in der Halbleiterherstellung: von Gaspipelines bis zur elektrischen Isolierung

- PTFE-Dichtungen: der unsichtbare Wächter der industriellen Leckageprävention

- Häufig verwendete Geräte für organische experimentelle Reaktionen