Vielseitigkeit bei der Schichtabscheidung

Abscheidung verschiedener Schichten

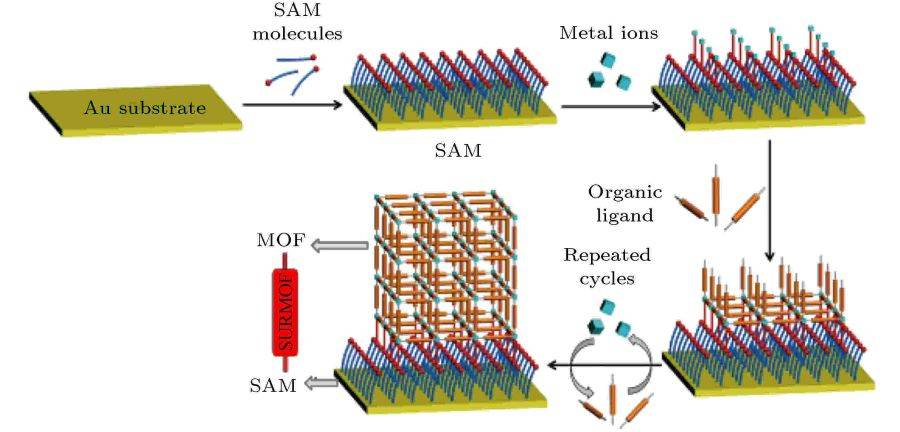

Die Vielseitigkeit der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ermöglicht die Abscheidung einer breiten Palette von Schichten, darunter sowohl metallische als auch nicht-metallische Schichten sowie Schichten aus Mehrkomponenten-Legierungen, die auf spezifische Anforderungen zugeschnitten sind. Durch die präzise Regelung des Flusses verschiedener Gasrohstoffe kann die Zusammensetzung der abgeschiedenen Schichten mit hoher Präzision gesteuert werden, was die Herstellung von Gradientenschichten, mehrschichtigen einkristallinen Schichten und komplexen Mehrschichtstrukturen ermöglicht. Diese Kontrolle über Zusammensetzung, Schichtdicke und Grenzflächenanpassung erleichtert den Mikroaufbau fortschrittlicher mehrschichtiger Schichtsysteme.

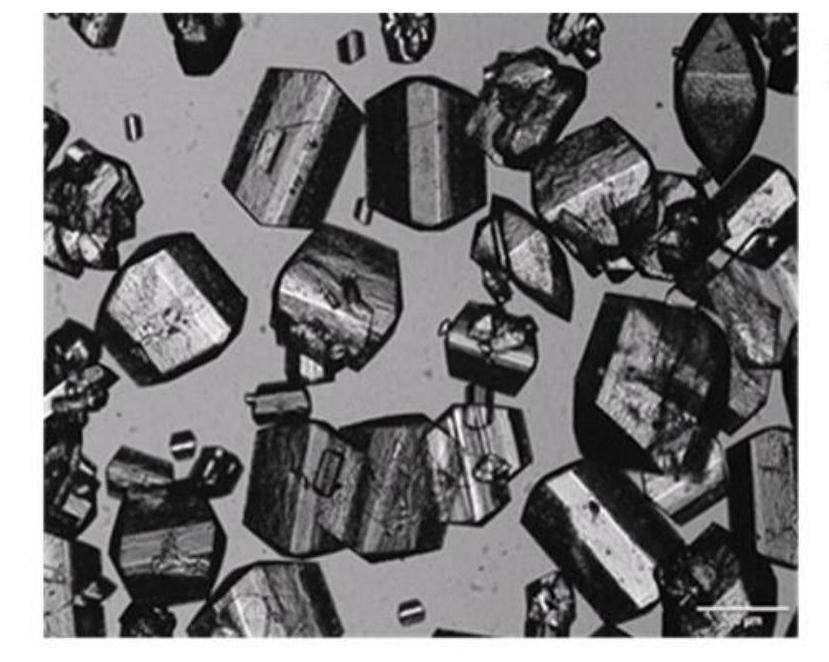

Darüber hinaus eignet sich die CVD hervorragend für die Herstellung hochwertiger Kristalle, die mit anderen Methoden nur schwer zu erreichen sind. So können beispielsweise Schichten wie Galliumnitrid (GaN) und Borphosphid (BP) mit außergewöhnlicher Reinheit und Kristallinität synthetisiert werden. Diese Materialien sind von entscheidender Bedeutung für Anwendungen in der Elektronik, Optoelektronik und modernen Halbleiterbauelementen, wo ihre einzigartigen Eigenschaften zu einer verbesserten Leistung und Funktionalität beitragen.

| Filmtyp | Anwendungen |

|---|---|

| Metallische Filme | Leiter, integrierte Schaltkreise, piezoelektrische Antriebe |

| Nicht-metallische Folien | Isolatoren, Halbleiterbauelemente |

| Multikomponenten-Legierungen | Moderne Halbleiterbauelemente, Optoelektronik |

Die Möglichkeit, eine so breite Palette von Schichten abzuscheiden, unterstreicht die breite Anwendbarkeit der CVD sowohl in der Forschung als auch in der Industrie und macht sie zu einer Eckpfeilertechnologie bei der Entwicklung von Materialien und Geräten der nächsten Generation.

Effizienz bei der Filmbildung

Schnelle Filmbildungsgeschwindigkeit

Die Geschwindigkeit, mit der Filme durch chemische Gasphasenabscheidung (CVD) gebildet werden, ist bemerkenswert hoch und wird oft in Mikrometern pro Minute gemessen. Diese Geschwindigkeit kann von wenigen Mikrometern bis zu mehreren hundert Mikrometern pro Minute reichen und ist damit eine der schnellsten Methoden für die Abscheidung von Schichten. Diese Effizienz ermöglicht die gleichzeitige Abscheidung einer großen Anzahl von Schichten mit einheitlicher Zusammensetzung, eine Fähigkeit, die von anderen Verfahren zur Schichtherstellung wie der Flüssigphasenepitaxie (LPE) und der Molekularstrahlepitaxie (MBE) nicht erreicht wird.

| Aspekt | CVD | LPE | MBE |

|---|---|---|---|

| Abscheidegeschwindigkeit | Mehrere Mikrometer bis Hunderte/min | Langsamer | Langsamer |

| Gleichmäßige Zusammensetzung | Hoch | Variabel | Variabel |

| Komplexität der Beschichtung | Kann komplexe Formen beschichten | Begrenzt | Begrenzt |

Die hohe Abscheidungsgeschwindigkeit von CVD ist besonders vorteilhaft für Branchen, die eine schnelle und groß angelegte Produktion von Beschichtungen benötigen. Diese Methode gewährleistet nicht nur eine schnelle Durchlaufzeit, sondern auch hohe Standards in Bezug auf Gleichmäßigkeit und Qualität, was sie zur bevorzugten Wahl für Anwendungen macht, bei denen Geschwindigkeit und Konsistenz entscheidend sind.

Betriebsbedingungen und Beschichtungsqualität

Gleichmäßige Beschichtung unter verschiedenen Bedingungen

Unter Atmosphärendruck- oder Niedrigvakuumbedingungen zeichnet sich die chemische Gasphasenabscheidung (CVD) durch ihre Fähigkeit aus, komplex geformte Werkstücke gleichmäßig zu beschichten. Diese Methode stellt sicher, dass die Beschichtung auch an Vorsprüngen gut haftet und eine gleichmäßige Oberfläche bietet, die der physikalischen Gasphasenabscheidung (PVD) überlegen ist. Die Vielseitigkeit von CVD bei der Behandlung verschiedener Geometrien ist auf die Fähigkeit zurückzuführen, unabhängig von der Form des Werkstücks einen gleichmäßigen Gasfluss und gleichmäßige Reaktionsraten aufrechtzuerhalten.

Im Gegensatz zum PVD-Verfahren, das aufgrund des Dampfphasentransports mit Ungleichmäßigkeiten zu kämpfen hat, nutzt CVD chemische Reaktionen zur Abscheidung des Beschichtungsmaterials. Dies führt zu einem kontrollierteren und gleichmäßigeren Abscheidungsprozess. Die Anpassungsfähigkeit von CVD an unterschiedliche Formen und Größen von Werkstücken macht es zur idealen Wahl für Branchen, die präzise und gleichmäßige Beschichtungen benötigen, wie die Automobil-, Luft- und Raumfahrtindustrie und die Halbleiterfertigung.

Außerdem trägt die Niederdruckumgebung bei CVD-Verfahren dazu bei, die Bildung von Defekten und Verunreinigungen zu minimieren, was die Qualität und Gleichmäßigkeit der Beschichtung weiter verbessert. Dies ist besonders vorteilhaft für Anwendungen, bei denen es auf hohe Präzision und Zuverlässigkeit ankommt, wie z. B. bei der Herstellung von mikroelektronischen Geräten und modernen Werkstoffen.

Adhäsionskraft

Der Prozess der chemischen Gasphasenabscheidung (CVD) ist durch die gegenseitige Diffusion von Reaktionsgasen, Reaktionsprodukten und dem Substrat gekennzeichnet, die eine entscheidende Rolle bei der Erzielung einer hervorragenden Haftfestigkeit spielt. Dieser Diffusionsmechanismus sorgt dafür, dass die abgeschiedene Schicht nicht nur gut auf dem Substrat haftet, sondern auch eine robuste Grenzfläche bildet, die für die Herstellung verschleißfester und korrosionsbeständiger oberflächenverfestigter Schichten unerlässlich ist.

Die durch CVD erzielte Adhäsionsstärke ist das Ergebnis mehrerer miteinander verbundener Faktoren:

-

Interdiffusion an der Grenzfläche: Die Wechselwirkung zwischen den Reaktionsgasen und dem Substrat führt zur Bildung einer Diffusionsschicht an der Grenzfläche. Diese Schicht wirkt als Haftvermittler und verbessert die mechanische und chemische Verbindung zwischen der Schicht und dem Substrat.

-

Chemische Reaktionen: Die chemischen Reaktionen, die während des Abscheidungsprozesses ablaufen, können zu thermodynamisch stabilen Verbindungen führen, die sowohl mit dem Substrat als auch mit der Schicht fest verbunden sind. Diese Verbindungen tragen zur allgemeinen Haftfestigkeit bei.

-

Thermische Stabilisierung: Die hohen Temperaturen beim CVD-Verfahren fördern die Bildung starker kovalenter Bindungen, die im Vergleich zu schwächeren Bindungen, die bei niedrigeren Temperaturen gebildet werden, widerstandsfähiger gegen mechanische Belastungen und Umwelteinflüsse sind.

-

Mikrostrukturelle Integrität: Der Diffusionsprozess stellt sicher, dass die Mikrostruktur des Films kontinuierlich und frei von Defekten ist, die die Haftung schwächen können. Eine gleichmäßige und fehlerfreie Mikrostruktur ist entscheidend für die Aufrechterhaltung einer hohen Haftfestigkeit.

Die Bedeutung einer guten Haftfestigkeit kann gar nicht hoch genug eingeschätzt werden, insbesondere bei Anwendungen, bei denen die Folie rauen Bedingungen standhalten muss. Bei der Herstellung von Schneidwerkzeugen beispielsweise sorgt eine starke Haftung zwischen der Beschichtung und dem Werkzeugsubstrat dafür, dass die Beschichtung auch bei hoher mechanischer Beanspruchung und Temperaturschwankungen intakt bleibt. Auch bei korrosionsbeständigen Beschichtungen verhindert eine gute Haftung, dass sich der Film ablöst, und schützt so das darunter liegende Material vor chemischen Angriffen.

Zusammenfassend lässt sich sagen, dass die durch CVD erzielte Haftfestigkeit ein vielschichtiges Ergebnis chemischer Wechselwirkungen, thermischer Prozesse und der Bildung von Mikrostrukturen ist, was sie für die Herstellung leistungsfähiger, oberflächenverfestigter Schichten unverzichtbar macht.

Qualität der abgeschiedenen Schichten

Hohe Reinheit und Kristallinität

Bei der chemischen Gasphasenabscheidung (CVD) liegt die Wachstumstemperatur bestimmter Schichten deutlich unter dem Schmelzpunkt des Schichtmaterials. Unter diesen Niedrigtemperatur-Wachstumsbedingungen weisen die Reaktionsgase und die an den Reaktorwänden vorhandenen Verunreinigungen eine minimale Reaktivität auf. Diese Eigenschaft ermöglicht die Abscheidung von Schichten mit außergewöhnlich hoher Reinheit und ausgezeichneter Kristallinität.

Die niedrigen Temperaturen sind entscheidend für die Aufrechterhaltung der Integrität der Schichtstruktur. Durch die Minimierung der Wechselwirkungen zwischen den Reaktionsgasen und Fremdstoffen gewährleistet das Verfahren, dass die entstehende Schicht nicht nur frei von Verunreinigungen ist, sondern auch ein gut geordnetes kristallines Gitter aufweist. Dieser hohe Kristallinitätsgrad ist für die mechanischen und elektrischen Eigenschaften der Folie von entscheidender Bedeutung und macht sie für Anwendungen geeignet, die präzise und stabile Materialeigenschaften erfordern.

Darüber hinaus erweitert die Möglichkeit, eine so hohe Reinheit und Kristallinität bei niedrigeren Temperaturen zu erreichen, das Spektrum der Materialien, die mit CVD effektiv abgeschieden werden können. Diese Vielseitigkeit ist besonders vorteilhaft in Branchen, in denen Materialintegrität und Leistung von größter Bedeutung sind, wie z. B. in der Halbleiterindustrie und der Luft- und Raumfahrt.

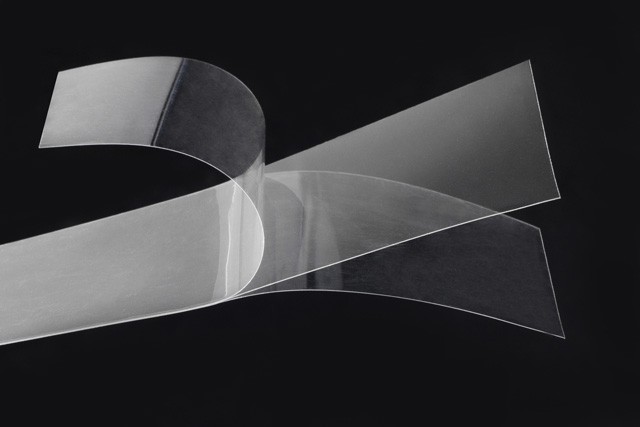

Glatte Abscheidungsoberfläche

Die chemische Gasphasenabscheidung (CVD) zeichnet sich durch glatte Abscheidungsoberflächen aus, ein Merkmal, das sie von anderen Abscheidungsverfahren wie der Flüssigphasenepitaxie (LPE) unterscheidet. Die Glätte, die durch CVD erreicht wird, ist auf mehrere Schlüsselfaktoren zurückzuführen, die zu einem einheitlichen und kontrollierten Wachstumsprozess beitragen.

Erstens arbeitet CVD unter Bedingungen mit hoher Sättigung und hohen Keimbildungsraten. Dies bedeutet, dass die Vorläufergase hoch konzentriert sind, was zu einer hohen Dichte an Keimbildungsstellen führt. Diese Keimstellen sind gleichmäßig über die gesamte Abscheidungsebene verteilt, was zu einer makroskopisch glatten Oberfläche führt. Die Gleichmäßigkeit der Keimbildungsstellen gewährleistet ein gleichmäßiges Wachstum der Schicht und minimiert Oberflächenunregelmäßigkeiten.

Außerdem ist die durchschnittliche freie Weglänge der Moleküle (Atome) bei der CVD wesentlich größer als bei der LPE. Diese längere freie Weglänge ermöglicht eine gleichmäßigere räumliche Verteilung der Moleküle, was für die Aufrechterhaltung einer glatten Abscheidungsoberfläche entscheidend ist. Die größere freie Weglänge verringert die Wahrscheinlichkeit von Molekülkollisionen, wodurch die Bildung rauer oder unebener Oberflächen minimiert wird.

| Parameter | CVD | LPE |

|---|---|---|

| Keimbildungsrate | Hoch | Niedriger |

| Dichte der Keimbildung | Hoch | Niedriger |

| Molekularer freier Weg | Größer | Kleiner |

| Gleichmäßigkeit der Oberfläche | Hoch | Niedriger |

Die Kombination aus hohen Keimbildungsraten, hoher Keimbildungsdichte und einer größeren molekularen freien Weglänge bei der CVD trägt zur Bildung einer glatten Abscheidungsoberfläche bei. Diese Glätte ist nicht nur aus ästhetischen Gründen vorteilhaft, sondern auch entscheidend für die Leistung funktioneller Schichten, wie sie in der Mikroelektronik und Optik benötigt werden.

Zusammenfassend lässt sich sagen, dass die einzigartigen Betriebsparameter der CVD, einschließlich der hohen Sättigung, der hohen Keimbildungsraten und der größeren molekularen freien Weglänge, es ermöglichen, außergewöhnlich glatte Beschichtungsoberflächen zu erzeugen. Diese Fähigkeit ist ein bedeutender Vorteil gegenüber anderen Abscheidungsmethoden und verbessert die Qualität und Leistung der abgeschiedenen Schichten.

Anwendungen und Beschränkungen

Geringe Strahlenschädigung

Geringe Strahlungsschäden sind ein entscheidendes Merkmal bei der Herstellung moderner elektronischer Bauteile, insbesondere von Metalloxid-Halbleitern (MOS). Diese Eigenschaft stellt sicher, dass die strukturelle Integrität und Leistung dieser Bauelemente unter Betriebsbedingungen nicht beeinträchtigt wird. Die minimale Strahlenschädigung, die durch chemische Gasphasenabscheidung (CVD) erreicht wird, ermöglicht die Herstellung hochwertiger Halbleiterschichten, die für die Funktionalität und Zuverlässigkeit von MOS-Bauteilen unerlässlich sind.

Im Zusammenhang mit der MOS-Fertigung wird die Eigenschaft der geringen Strahlenschädigung durch eine sorgfältige Kontrolle der Abscheidungsparameter wie Temperatur, Druck und Zusammensetzung der Reaktionsgase erreicht. Diese Parameter werden sorgfältig eingestellt, um die Bildung von Defekten und Verunreinigungen innerhalb der Schicht zu minimieren, die zu Strahlungsschäden führen können. Das Ergebnis ist ein Halbleiterfilm mit hoher Reinheit und Kristallinität, Eigenschaften, die für den effizienten Betrieb von MOS-Bauelementen entscheidend sind.

Darüber hinaus ist die geringe Strahlungsschädigung nicht nur für MOS-Bauelemente von Vorteil, sondern auch für andere Halbleiteranwendungen. So ermöglicht sie beispielsweise die Herstellung von Hochleistungs-Photovoltaikzellen, LEDs und anderen optoelektronischen Bauelementen. Die Fähigkeit, Filme mit minimaler Strahlenschädigung herzustellen, gewährleistet, dass diese Bauelemente über längere Zeiträume hinweg effizient arbeiten können, und verringert die Wahrscheinlichkeit einer Leistungsverschlechterung aufgrund von strahleninduzierten Defekten.

Zusammenfassend lässt sich sagen, dass die geringe Strahlungsschädigung von Schichten, die durch chemische Gasphasenabscheidung abgeschieden werden, ein wichtiger Faktor bei der Herstellung verschiedener Halbleiterbauelemente ist. Dies unterstreicht die Bedeutung einer präzisen Kontrolle der Abscheidungsparameter, um qualitativ hochwertige Schichten zu erhalten, die den strengen Anforderungen moderner elektronischer Anwendungen genügen.

Beschränkungen bei hohen Temperaturen

Die chemische Gasphasenabscheidung (CVD) bietet zwar zahlreiche Vorteile, ist aber auch mit Nachteilen verbunden, die vor allem in den hohen Reaktionstemperaturen liegen. CVD-Verfahren arbeiten in der Regel bei Temperaturen um 1000 °C, was die Schmelzpunkte bestimmter Substratmaterialien überschreiten kann. Diese strengen Temperaturanforderungen schränken die Auswahl an geeigneten Substraten erheblich ein und schränken die Anwendung von CVD in verschiedenen Bereichen ein.

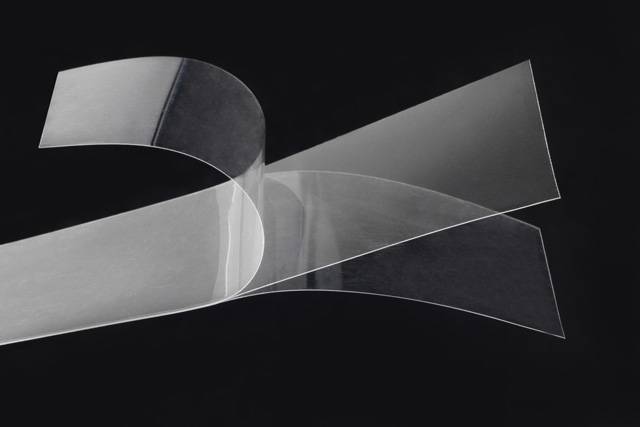

So sind selbst hochtemperaturbeständige Materialien wie Titannitrid (TiN) nicht gegen die negativen Auswirkungen solch hoher Temperaturen gefeit. Eine längere Einwirkung dieser hohen Temperaturen kann zur Bildung von groben Körnern und zur Entstehung von spröden Phasen im Material führen. Diese strukturellen Veränderungen können die Gesamtleistung und Integrität des Substrats beeinträchtigen und seine mechanischen Eigenschaften verschlechtern.

Außerdem beschleunigen die hohen Temperaturen bei CVD-Prozessen die Diffusion von Elementen innerhalb der Materialmatrix. Bei Hartmetallwerkzeugen, die mittels CVD mit Titancarbid (TiC) beschichtet werden, kann beispielsweise Kohlenstoff aus der Matrix nach außen diffundieren. Wenn eine übermäßige Diffusion auftritt, führt dies zur Bildung einer Entkohlungsschicht. Diese Schicht ist durch eine verringerte Zähigkeit und Biegefestigkeit gekennzeichnet, was sich erheblich auf die Haltbarkeit und Lebensdauer des Werkzeugs auswirkt.

Um diese Probleme zu entschärfen, ist eine strenge Kontrolle der Abscheidetemperatur, der Verarbeitungszeit und der Zugabe von Elementen bei CVD-Verfahren unerlässlich. Durch eine sorgfältige Steuerung dieser Parameter können die nachteiligen Auswirkungen der hohen Temperaturen minimiert und die Leistung der abgeschiedenen Schichten optimiert werden.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Ähnliche Artikel

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung

- Häufige Probleme bei CVD-Systemen und wie man sie löst

- Wie CVD in der Halbleiterindustrie eingesetzt wird

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden