Auswahl der Formwerkstoffe

Bedeutung von hoher Festigkeit und Verschleißbeständigkeit

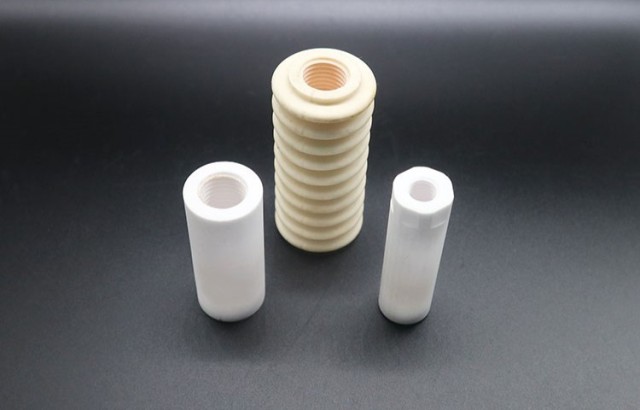

Die Auswahl von Formwerkstoffen wie Hartmetall, Keramik und Gummi ist beim keramischen isostatischen Pressen von entscheidender Bedeutung. Diese Werkstoffe werden nicht nur wegen ihrer hohen Härte ausgewählt, sondern auch wegen ihrer Fähigkeit, dem extremen Druck standzuhalten, der während des isostatischen Pressens auftritt. Diese Hochdruckumgebung erfordert Materialien, die erheblichen mechanischen Belastungen standhalten können, ohne sich zu verformen oder zu verschleißen.

Sinterkarbid beispielsweise bietet eine hervorragende Kombination aus Härte und Zähigkeit und ist damit ideal für Formen, die hohen Drücken ausgesetzt sind. Keramik mit seiner außergewöhnlichen Härte und Verschleißfestigkeit ist ebenfalls eine bevorzugte Wahl. Kautschuk ist zwar weicher als die beiden anderen, bietet aber Flexibilität und Stoßdämpfung, was bei bestimmten Formenkonstruktionen von Vorteil sein kann.

Die Notwendigkeit einer hohen Festigkeit und Verschleißbeständigkeit wird noch dadurch unterstrichen, dass die Formen eine entscheidende Rolle bei der Aufrechterhaltung der Maßgenauigkeit und strukturellen Integrität des keramischen Endprodukts spielen. Jeder Kompromiss bei der Materialqualität der Form kann zu Unregelmäßigkeiten bei Größe, Form und Dichte des Produkts führen und damit dessen Gesamtqualität und Leistung beeinträchtigen.

Zusammenfassend lässt sich sagen, dass die Auswahl der Formwerkstoffe eine wichtige Entscheidung ist, die sich direkt auf den Erfolg des isostatischen Pressverfahrens auswirkt. Die Materialien müssen hohen Drücken standhalten und verschleißfest sein, um die Herstellung hochwertiger Keramikprodukte zu gewährleisten.

Strukturelles Design der Form

Einspeisung, Entleerung und Auslassöffnungen

Bei der Konstruktion der Form für das isostatische Pressen von Keramik müssen Zufuhr-, Entnahme- und Entlüftungsöffnungen sorgfältig berücksichtigt werden, um einen nahtlosen Pulverfluss während des gesamten Formprozesses zu gewährleisten. Diese Öffnungen dienen als wichtige Leitungen, die den Eintritt, den Austritt und die Freisetzung von Gasen erleichtern und sicherstellen, dass das Pulver gleichmäßig verteilt und unter Druck komprimiert wird.

Um ihre Bedeutung zu verdeutlichen, betrachten Sie die folgenden Punkte:

-

Zuführungsöffnungen: Sie sind strategisch platziert, um das Einbringen des Keramikpulvers in den Formhohlraum zu ermöglichen. Die Konstruktion der Einfüllöffnungen muss sicherstellen, dass das Pulver gleichmäßig verteilt wird und keine Bereiche mit hoher oder niedriger Dichte entstehen, die die Integrität des Endprodukts beeinträchtigen könnten.

-

Entleerungsöffnungen: Nach Abschluss des Pressvorgangs sind die Entleerungsöffnungen für die effiziente Entnahme des Formteils aus der Form unerlässlich. Ein gut durchdachtes Entnahmesystem minimiert das Risiko einer Beschädigung des Formteils und gewährleistet eine einfache Entformung.

-

Auslassöffnungen: Während des Pressvorgangs können sich eingeschlossene Luft oder Gase negativ auf die Verdichtung des Pulvers auswirken. Die Entlüftungsöffnungen sind so konzipiert, dass diese Gase entweichen können, so dass das Pulver einem gleichmäßigen Druck ausgesetzt ist und eine optimale Verdichtung erreicht wird.

Die Integration dieser Öffnungen ist nicht nur eine technische Notwendigkeit, sondern ein entscheidender Faktor für die Herstellung hochwertiger Keramikprodukte. Jeder Anschluss muss genau auf die strukturellen Anforderungen der Form und die spezifischen Eigenschaften des zu verarbeitenden Keramikpulvers abgestimmt sein. Dadurch wird sichergestellt, dass der Formgebungsprozess effizient und zuverlässig ist und gleichbleibend hochwertige Ergebnisse liefert.

Größe und Formgenauigkeit

Eine genaue Berechnung und Kontrolle der Formabmessungen ist unerlässlich, um die Konsistenz von Größe, Form und Dichte des geformten Produkts zu gewährleisten. Diese Präzision ist von entscheidender Bedeutung, da selbst geringfügige Abweichungen zu erheblichen Diskrepanzen im endgültigen Keramikteil führen können, die dessen strukturelle Integrität und Leistung beeinträchtigen.

Um dieses Maß an Genauigkeit zu erreichen, müssen mehrere Faktoren genauestens beachtet werden:

-

Abmessungstoleranzen: Die Form muss mit präzisen Maßtoleranzen entworfen werden, um die Schrumpfung und Verformung, die während des Press- und Sinterprozesses auftreten, auszugleichen. Dies erfordert eine fortschrittliche Computermodellierung, um diese Veränderungen vorherzusagen und zu berücksichtigen.

-

Materialeigenschaften: Das für die Form verwendete Material muss gleichbleibende Eigenschaften aufweisen, einschließlich Wärmeausdehnung und mechanischer Festigkeit. Schwankungen in diesen Eigenschaften können zu uneinheitlichen Gussergebnissen führen.

-

Herstellungstechniken: Moderne Fertigungstechniken wie CNC-Bearbeitung und 3D-Druck werden häufig eingesetzt, um sicherzustellen, dass die Abmessungen der Form innerhalb der erforderlichen Toleranzen liegen. Diese Techniken ermöglichen Feineinstellungen und Korrekturen während des Herstellungsprozesses.

-

Qualitätskontrolle: Strenge Qualitätskontrollmaßnahmen, einschließlich Maßkontrollen und zerstörungsfreie Prüfungen, werden durchgeführt, um zu überprüfen, ob die Form die spezifizierten Genauigkeitsanforderungen erfüllt. Dadurch wird sichergestellt, dass jede Form in der Lage ist, Keramikprodukte von gleichbleibend hoher Qualität zu produzieren.

Durch die Berücksichtigung dieser Faktoren können die Hersteller das erforderliche Maß an Genauigkeit bei den Formabmessungen erreichen und so die Herstellung hochwertiger Keramikprodukte mit gleichbleibender Größe, Form und Dichte gewährleisten.

Oberflächenbehandlung der Form

Polieren, Beschichten und Anti-Haft-Mittel

Oberflächenbehandlungen wie Polieren, Beschichten und das Auftragen von Antihaftmitteln spielen eine entscheidende Rolle bei der Verbesserung der Funktionalität und Langlebigkeit von keramischen isostatischen Pressformen. Diese Behandlungen sind aus mehreren wichtigen Gründen unerlässlich:

-

Verringerung der Reibung: Durch das Polieren der Formoberflächen auf einen hohen Glättungsgrad wird der Reibungskoeffizient zwischen der Form und dem gepressten Keramikmaterial erheblich gesenkt. Diese Verringerung der Reibung ermöglicht nicht nur einen gleichmäßigeren Pulverfluss während des Pressvorgangs, sondern minimiert auch die Abnutzung der Form und verlängert so ihre Lebensdauer.

-

Verbesserte Entformung: Die Beschichtung der Form mit speziellen Materialien oder das Auftragen von Antihaftmitteln schafft eine Barriere, die verhindert, dass das keramische Material an den Formwänden anhaftet. Diese Barriere sorgt dafür, dass die geformten Keramikteile leicht und sauber entformt werden können, wodurch das Risiko von Fehlern verringert und die Gesamtqualität des Endprodukts verbessert wird.

-

Verbesserte Oberflächenintegrität: Das Aufbringen von Beschichtungen kann auch zusätzliche Vorteile bieten, wie z. B. eine höhere Oberflächenhärte und Widerstandsfähigkeit gegen chemische Zersetzung. Diese Eigenschaften sind besonders vorteilhaft in Umgebungen, in denen die Form rauen Bedingungen oder aggressiven Materialien ausgesetzt ist.

Zusammenfassend lässt sich sagen, dass der strategische Einsatz von Polier-, Beschichtungs- und Antihaftmitteln ein entscheidender Aspekt der Formenwartung und -optimierung ist und sowohl zur Effizienz als auch zur Effektivität des keramischen isostatischen Pressverfahrens beiträgt.

Druckkurve beim kaltisostatischen Pressen

Druckanstiegsphase

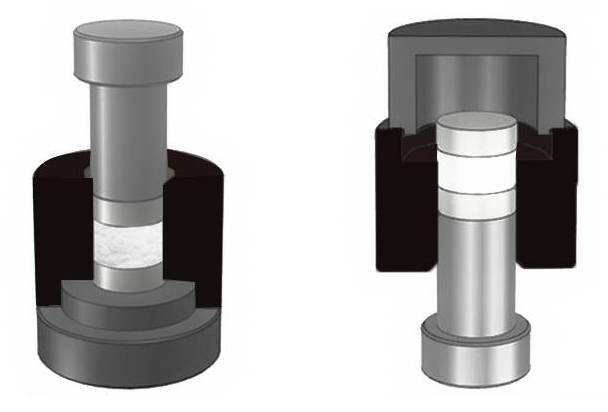

Während der Druckanstiegsphase beim kaltisostatischen Pressen beginnt der Prozess mit der Anwendung von Druck, der allmählich erhöht wird, bis der maximale Druck erreicht ist. Dieser allmähliche Druckanstieg ist von entscheidender Bedeutung, da er eine gleichmäßige Verdichtung des Keramikpulvers ermöglicht und dafür sorgt, dass die Partikel dicht aneinander gepackt werden.

Der Verdichtungsprozess erfolgt nicht schlagartig, sondern über einen sorgfältig kontrollierten Zeitraum, um plötzliche Stöße zu vermeiden, die die Gleichmäßigkeit der Pulverpackung stören könnten. Wenn der Druck steigt, kommt es zu einer Reihe komplexer Wechselwirkungen zwischen den Pulverteilchen, einschließlich Verformung, Umlagerung und Verdichtung. Diese Wechselwirkungen sind wichtig, um die gewünschte Dichte und die mechanischen Eigenschaften des keramischen Endprodukts zu erreichen.

Um die Dynamik dieser Phase besser zu verstehen, ist es hilfreich, die beteiligten Kräfte zu betrachten:

- Hydrostatischer Druck: Der gleichmäßige Druck, der aus allen Richtungen ausgeübt wird, sorgt dafür, dass das Pulver gleichmäßig verdichtet wird, wodurch innere Spannungen und Hohlräume minimiert werden.

- Verformung der Partikel: Bei steigendem Druck verformen sich die einzelnen Pulverpartikel, was eine effizientere Packung und Verdichtung ermöglicht.

- Zwischenpartikel-Kräfte: Die Kräfte zwischen den Partikeln, einschließlich Reibung und elektrostatischer Wechselwirkungen, spielen eine wichtige Rolle für das Verhalten des Pulvers unter Druck.

Der allmähliche Druckanstieg ermöglicht auch den Ausstoß von eingeschlossener Luft und anderen Gasen, die sonst zu Mängeln im Endprodukt führen würden. Dieses kontrollierte Ausstoßen von Gasen wird durch die Konstruktion der Form erleichtert, die geeignete Zufuhr-, Auslass- und Entlüftungsöffnungen umfasst, um einen reibungslosen Pulverfluss und eine effiziente Gasentfernung zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Druckerhöhungsphase eine kritische Phase im isostatischen Kaltpressverfahren ist, in der das Keramikpulver allmählich komprimiert wird, um eine optimale Dichte und Einheitlichkeit zu erreichen. Diese Phase wird sorgfältig kontrolliert, um sicherzustellen, dass das Endprodukt die erforderlichen Spezifikationen für Größe, Form und mechanische Eigenschaften erfüllt.

Druckhaltestufe

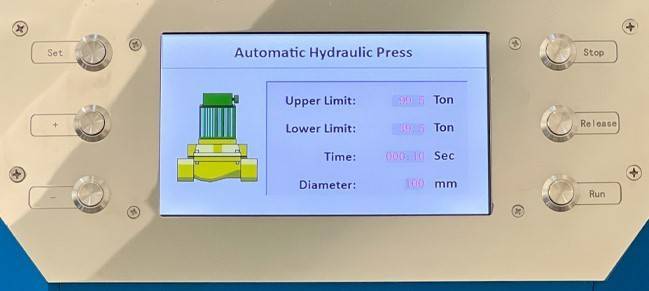

Während der Druckhaltestufe beim isostatischen Kaltpressen bleibt der auf das Keramikpulver ausgeübte Druck konstant. Dieser konstante Zustand ist aus mehreren Gründen wichtig. Zum einen ermöglicht er eine weitere Verdichtung des Pulvers, die für das Erreichen der gewünschten Dichte und Gleichmäßigkeit des keramischen Endprodukts unerlässlich ist. Der konstante Druck stellt sicher, dass die Pulverpartikel dicht gepackt sind, wodurch Hohlräume oder Lufteinschlüsse, die die Integrität des Materials beeinträchtigen könnten, minimiert werden.

Darüber hinaus kann die Dauer der Druckhaltephase an die spezifischen Anforderungen des zu verarbeitenden Keramikmaterials angepasst werden. Für Materialien, die eine höhere Verdichtung erfordern, kann eine längere Haltezeit notwendig sein. Diese Flexibilität bei der Zeitsteuerung ermöglicht es den Herstellern, den Prozess auf die einzigartigen Eigenschaften der einzelnen Keramiktypen abzustimmen und so optimale Ergebnisse zu erzielen.

Der konstante Druck erleichtert auch die gleichmäßige Verteilung der Kräfte über die gesamte Form, was besonders wichtig ist, um die Maßhaltigkeit des Endprodukts zu gewährleisten. Jegliche Druckschwankungen während dieser Phase könnten zu Unregelmäßigkeiten in Form und Größe des Keramikstücks führen, was sich nachteilig auf dessen Gesamtqualität und Funktionalität auswirken könnte.

Zusammenfassend lässt sich sagen, dass die Druckhaltephase eine kritische Phase im Prozess des isostatischen Kaltpressens ist. Sie fördert nicht nur die Verdichtung und Komprimierung des Keramikpulvers, sondern gewährleistet auch die Maßhaltigkeit und Gleichmäßigkeit des Endprodukts.

Druckentlastungsphase

Während der Druckentlastungsphase beim kaltisostatischen Pressen nimmt der auf das Keramikpulver ausgeübte Druck allmählich ab. Durch diesen Druckabbau erfährt das komprimierte Pulver einen gewissen Rückpralleffekt. Der Rückpralleffekt ist von entscheidender Bedeutung, da er zur Entspannung des Materials beiträgt, was sich auf die endgültige Dichte und strukturelle Integrität des keramischen Produkts auswirken kann.

Um diese Phase besser zu verstehen, ist es wichtig, die physikalischen Eigenschaften des Keramikpulvers zu berücksichtigen. Wenn der Druck nachlässt, neigen die Pulverteilchen, die ursprünglich unter hohem Druck in engen Kontakt gebracht wurden, dazu, sich leicht auseinander zu bewegen. Diese Bewegung ist nicht zufällig, sondern folgt der Eigenelastizität des Materials. Das Ausmaß dieses Rückpralls kann von mehreren Faktoren beeinflusst werden, darunter die Art des verwendeten Keramikmaterials, der anfänglich aufgebrachte Druck und die Dauer der Druckhaltephase.

| Faktor | Einfluss auf den Rückprall |

|---|---|

| Art des keramischen Materials | Verschiedene Materialien haben unterschiedliche elastische Eigenschaften, die sich auf das Ausmaß des Rückpralls auswirken. |

| Anfangsdruck | Ein höherer Anfangsdruck führt im Allgemeinen zu einem stärkeren Rückprall, da mehr Energie im Material gespeichert ist. |

| Druckhaltezeit | Längere Haltezeiten ermöglichen eine vollständigere Verdichtung, wodurch der Rückpralleffekt möglicherweise verringert wird. |

Die schrittweise Druckentlastung soll plötzliche Veränderungen verhindern, die zu strukturellen Mängeln oder unvollständiger Verdichtung führen könnten. Durch eine sorgfältige Steuerung der Druckabbaugeschwindigkeit können die Hersteller die Eigenschaften des Endprodukts optimieren und sicherstellen, dass es die gewünschten Spezifikationen für Dichte, Festigkeit und Haltbarkeit erfüllt.

Zusammenfassend lässt sich sagen, dass die Druckentlastungsphase ein kritischer Teil des isostatischen Kaltpressverfahrens ist. Sie ermöglicht die kontrollierte Entspannung des keramischen Pulvers, die für das Erreichen der gewünschten Endprodukteigenschaften unerlässlich ist. Das Verständnis und die Beherrschung der Faktoren, die diese Phase beeinflussen, können die Qualität und Konsistenz der hergestellten Keramikprodukte erheblich verbessern.

Temperaturkontrolle

Stabilität beim Pressen

Die Aufrechterhaltung einer stabilen Temperatur während des isostatischen Pressvorgangs ist aus mehreren Gründen entscheidend. Erstens gewährleistet die Temperaturstabilität, dass das Pulver seine optimale Fließfähigkeit behält, die für eine gleichmäßige Verteilung und Füllung der Form unerlässlich ist. Die Fließfähigkeit wirkt sich direkt auf den Formeffekt aus, da Temperaturschwankungen dazu führen können, dass das Pulver verklumpt oder seine Kohäsionseigenschaften verliert, was zu Unregelmäßigkeiten im Endprodukt führt.

Außerdem ist die Temperaturkontrolle für den Verdichtungsprozess von entscheidender Bedeutung. Unter stabilen Bedingungen können sich die Pulverpartikel besser umlagern, was zu einer dichteren und einheitlicheren Struktur führt. Dies ist besonders wichtig bei keramischen Werkstoffen, bei denen die Dichte ein Schlüsselfaktor ist, der die Festigkeit und Haltbarkeit des Endprodukts beeinflusst.

Neben der Fließfähigkeit und der Verdichtung wirkt sich auch die Temperaturstabilität auf die Gesamteffizienz des Pressvorgangs aus. Konstante Temperaturbedingungen können die Verarbeitungszeit und den Energieverbrauch reduzieren und das Risiko von Defekten wie Rissen oder Hohlräumen im geformten Produkt minimieren. Dadurch wird nicht nur die Qualität des fertigen Keramikteils verbessert, sondern auch die Produktivität und Kosteneffizienz des Herstellungsprozesses erhöht.

Um diese Stabilität zu erreichen, werden häufig fortschrittliche Temperaturkontrollsysteme eingesetzt, die die Temperatur in Echtzeit überwachen und anpassen können. Diese Systeme verwenden Sensoren und Rückkopplungsschleifen, um den gewünschten Temperaturbereich aufrechtzuerhalten und sicherzustellen, dass der Pressvorgang innerhalb der optimalen Betriebsparameter bleibt. Dieses Maß an Präzision ist für die Herstellung hochwertiger Keramikprodukte, die den strengen Industrienormen entsprechen, unerlässlich.

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Isostatische Pressformen für Labore

- Spezialform-Pressform für das Labor

- Hartmetall-Laborpresse für Laboranwendungen

- Polygon-Pressform für Labor

Ähnliche Artikel

- Manuelle Pelletpresse: Ein umfassender Leitfaden für effizientes Pelletieren im Labor

- Infrarot-Pressformtechniken für Nicht-Entformungsanwendungen

- Defekte und Lösungen für isostatisch gepresste Keramikkugeln

- <p> Energiesparende Vorteile von Vakuum-Atmosphären-Röhrenöfen </p>

- Umfassender Leitfaden für die zylindrische Labor-Elektroheizungspresse Mold: Technologie und Anwendungen