Einführung

Inhaltsverzeichnis

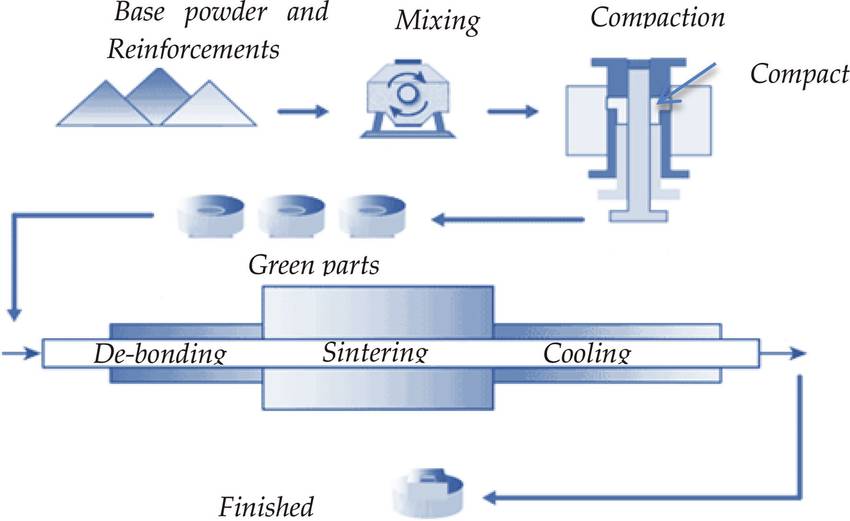

In der Welt der Metallpulververarbeitung werden zur Verdichtung zwei gängige Verfahren eingesetzt: Heißpressen und Kaltpressen . Diese Techniken spielen eine entscheidende Rolle bei der Herstellung hochwertiger Metallkomponenten. Beim Heißpressen werden einzelne pulvermetallurgische Stufen in einer einzigen Kammer zusammengeführt, in der gleichzeitig Verdichtung und Sintern stattfinden. Beim Kaltpressen hingegen wird ein anderer Ansatz verfolgt, bei dem Druck ohne den Einsatz von Wärme ausgeübt wird. In diesem Blogbeitrag werden wir tiefer auf die Eigenschaften, Vorteile und Ergebnisse von Heiß- und Kaltpressmethoden eingehen und Einblicke in ihre Anwendungen und Vorteile in der metallverarbeitenden Industrie geben.

Heißpressverfahren in der Verdichtungskammer

Beschreibung des Heißpressverfahrens

Beim Heißpressen wird ein Pulverteil in einem Schritt gepresst und gesintert. Durch die Kraft der Matrize wird das Pulver verdichtet, gleichzeitig wird dem Werkstück Wärme zugeführt. Mit diesem Herstellungsverfahren können gute mechanische Eigenschaften und Maßhaltigkeit erreicht werden. Beim Heißpressen sollte eine kontrollierte Atmosphäre eingehalten werden. Formmaterialien müssen in der Lage sein, unter den extremen Temperatur- und Druckbedingungen, die dieser Prozess erfordert, ihre Integrität zu bewahren.

Verfahren zur Zusammenführung einzelner pulvermetallurgischer Stufen

Zwei der diskreten pulvermetallurgischen Stufen können kombiniert werden. Dabei handelt es sich um Heißpressen, bei dem die Verdichtungsarbeit und der Sintervorgang in einer Kammer erfolgen. Zunächst erzeugt die Matrize den Grünling, der immer noch aus einer Masse einzelner Metallpartikel besteht. Als nächstes „halsen“ und sintern die Körner. Die erhöhte Temperatur wird knapp unter dem kritischen Schmelzpunkt der ausgewählten Legierung gehalten, sodass sich die Partikel verbinden. Es findet keine Verflüssigung statt, es fließen keine schmelzenden Metalle. Auch hier werden zwei separate Energiequellen in einer einzigen Kammer genutzt. Enorme Drücke geben dem Pulver seine Geometrie, dann regt die aufgebrachte Wärmeenergie das Zusammenwachsen des verdichteten Pulvers an.

Mechanismus zum Verdichten und Sintern in einer einzigen Kammer

Heißpress-Verdichtungs-/Sinterkammern werden zur Herstellung verdichteter Werkzeuge verwendet. Der thermische Energie- und Verdichtungsprozess wird in wärmeverteilende Graphitformen gepresst und verbessert die Sintereigenschaften von Metallpulvern, die sonst dem Prozess widerstehen würden. Durch die Kombination der beiden Stufen können Schneidwerkzeuge aus verdichtetem Hartmetall mit geringer Porosität in großen Mengen in einer Maschinenform hergestellt werden, die ursprünglich nicht für solche Zwecke vorgesehen war. Alternativ entstehen beim Kaltpressen in den beiden diskreten Formungsschritten geometrisch detaillierte Produkte, die einen berechneten Porositätsquotienten sowie eine Art intern gespeicherte Flüssigkeit/Wachs aufweisen. Auf diese Weise werden Schmieröle üblicherweise in selbstschmierenden Lagern gelagert.

Heißpressen vs. Kaltpressen von Metallpulvern: Was ist der Unterschied?

Zurück in der Verdichtungskammer stehen zwei alternative Presssysteme zur Verfügung. Beim Heißpressverfahren werden erhöhte Temperaturen verwendet. Es handelt sich um einen zweistufigen Prozess: Das Metallpulver wird verdichtet und anschließend gesintert. Der kombinierte Verarbeitungsansatz ist nahezu fest, nur leicht porös und führt zu Ergebnissen in Werkzeugqualität. Alternativ erfolgt die Kaltpressung ohne Hitze. Diese letzte Phase des Prozesses bleibt bestehen, bis das verdichtete Produkt die Sinterstufe erreicht.

Kaltpressverfahren in der Verdichtungskammer

Beschreibung des Kaltpressverfahrens

Kaltpressen ist eine Methode, die in Verdichtungskammern zur Herstellung geometrisch detaillierter Produkte mit einem berechneten Porositätsquotienten eingesetzt wird. Im Gegensatz zum Heißpressen wird beim Kaltpressen der Grünling nicht durch Hitzeeinwirkung in eine feste Masse umgewandelt. Stattdessen werden hohe Drücke in der Verdichtungskammer ausgeübt, wo obere Matrizenabschnitte und ihre unteren Komponenten zusammenkommen. Ein Kernelement und ein Zuführschuh vervollständigen die Matrizenarchitektur. Die Verdichtungskammer kann bei niedriger Temperatur ausgeheizt werden, um das Pressschmiermittel zu verbrennen.

Im Gegensatz zum Heißpressen hinsichtlich der Wärmeanwendung

Beim Heißpressen hingegen werden erhöhte Temperaturen in einem Zweiprozessverfahren genutzt. Das pulverförmige Metall wird zunächst verdichtet und dann gesintert. Die Hitze fördert die Koaleszierung des verdichteten Pulvers, wodurch ein nahezu festes und leicht poröses Produkt entsteht. Die Kombination aus Verdichten und Sintern in einer Kammer führt zu Ergebnissen in Werkzeugqualität. Im Gegensatz dazu kommen beim Kaltpressen keine Heizelemente zum Einsatz und der Sintervorgang erfolgt separat nach der Verdichtung.

Unterschiede in der Matrizenarchitektur zwischen Heiß- und Kaltpressen

Auch die Matrizenarchitektur unterscheidet sich zwischen Heiß- und Kaltpressen. Beim Heißpressen ersetzen Graphitkerne die gehärteten Stahlvarianten beim Kaltpressen. Dieser Unterschied in der Matrizenarchitektur ist notwendig, um der Wärmeanwendung beim Heißpressen Rechnung zu tragen, da Graphit im Vergleich zu Stahl ein besserer Wärmeleiter ist.

Insgesamt haben sowohl Heiß- als auch Kaltpressverfahren ihre eigenen Vorteile und Anwendungen. Das Heißpressen eignet sich zur Herstellung verdichteter Werkzeuge mit verbesserten Sintereigenschaften, während sich das Kaltpressen ideal zur Herstellung geometrisch detaillierter Produkte mit einem berechneten Porositätsquotienten eignet. Darüber hinaus kann das Kaltpressen mit anderen Verfahren wie dem kaltisostatischen Pressen kombiniert werden, das einen gleichmäßigen Druck auf die gesamte Oberfläche der Form ausübt und zu gleichmäßigeren Dichten führt.

Das Kaltpressverfahren in Verdichtungskammern bietet einen vielseitigen Ansatz zur Herstellung hochwertiger Produkte mithilfe pulvermetallurgischer Techniken.

Vorteile von Heiß- und Kaltpressmethoden

Herstellung verdichteter Werkzeuge mittels Heißpressverdichtung

Heißpress-Verdichtungs-/Sinterkammern werden zur Herstellung verdichteter Werkzeuge verwendet. Bei dieser Methode wird Verdichtungsdruck und Wärmeenergie auf Metallpulver angewendet, die in wärmeverteilende Graphitformen gepresst werden. Die Kombination aus Druck und Hitze verbessert die Sintereigenschaften der Metallpulver und führt zu verdichteten Hartmetall-Schneidwerkzeugen mit geringer Porosität. Diese Technik ermöglicht die Herstellung hochwertiger Werkzeuge in großen Stückzahlen in einer Maschinenform, die ursprünglich nicht für solche Zwecke vorgesehen war.

Verbesserte Sintereigenschaften durch kombinierte Stufen

Beim Heißpressen werden die Schritte Verdichten und Sintern in einer Kammer vereint. Zunächst erzeugt die Matrize den Grünling, bei dem es sich um eine Masse aus einzelnen Metallpartikeln handelt. Dann „verengen“ sich die Körner und sintern bei erhöhten Temperaturen knapp unterhalb des kritischen Schmelzpunkts der Legierung. Dieser Prozess fördert die Verbindung und Verschmelzung der Partikel, ohne dass schmelzende Metalle fließen. Durch die Nutzung zweier separater Energiequellen in einer einzigen Kammer werden beim Heißpressen verbesserte Sintereigenschaften und die Herstellung von Produkten mit feinen Körnern und guten mechanischen und elektrischen Eigenschaften erreicht.

Besondere Eigenschaften von Produkten, die durch Kaltpressung hergestellt werden

Beim Kaltpressen handelt es sich um eine Technik, bei der während der Verdichtungsphase keine Hitze zum Einsatz kommt. Stattdessen wird das verdichtete Produkt separat gesintert. Mit dieser Methode werden fein detaillierte Komponenten mit vorgegebenen Hohlräumen, Kapillarwegen und Schmierflüssigkeiten erstellt. Die durch Kaltpressen hergestellten Produkte weisen einen berechneten Porositätsquotienten und intern gespeicherte Flüssigkeit/Wachs auf, wie z. B. Schmieröle, die in selbstschmierenden Lagern gespeichert sind. Kaltpressen bietet die Vorteile einer größeren Flexibilität in Form und Größe, längerer Aspektverhältnisse, einer verbesserten Verdichtung des Pulvers und der Möglichkeit, Materialien mit unterschiedlichen Eigenschaften und Formen zu verarbeiten.

Zusammenfassend lässt sich sagen, dass sowohl Heiß- als auch Kaltpressverfahren ihre einzigartigen Vorteile bei der Herstellung verdichteter Werkzeuge und Komponenten haben. Die Heißpressverdichtung verbessert die Sintereigenschaften und ermöglicht die Herstellung hochwertiger Werkzeuge in großen Mengen. Andererseits bietet das Kaltpressen eine größere Flexibilität in Form und Größe sowie die Möglichkeit, fein detaillierte Bauteile mit vorgegebenen Eigenschaften herzustellen. Das Verständnis der Unterschiede zwischen diesen beiden Methoden ist für die Auswahl der am besten geeigneten Technik für spezifische Fertigungsanforderungen von entscheidender Bedeutung.

Ergebnisvergleich zwischen Heiß- und Kaltpresstechniken

Festigkeits- und Dichteverbesserungen durch Heißpressen

Heißpresstechniken sind dafür bekannt, potenzielle Materialschwächen zu beseitigen, was zu stärkeren und dichteren Teilen führt. Mit sinkendem Porositätsquotienten wird das Endprodukt robuster. Dies macht das Heißpressen zu einer bevorzugten Methode zur Herstellung spezieller Gegenstände wie Sinterhartmetallwerkzeuge. Der Prozess umfasst die Verwendung einer einzelnen Kammer, die Verdichtungsdruck und Wärmeenergie anwendet, um das gewünschte Ergebnis zu erzielen.

Herstellung von Spezialartikeln mit Einkammertechnik

Heißpresstechniken, die in einer einzigen Kammer durchgeführt werden, bieten den Vorteil, spezielle Artikel mit verbesserter Festigkeit und Dichte herzustellen. Dieses Verfahren wird üblicherweise zur Herstellung von Sinterhartmetallwerkzeugen und anderen Spezialkomponenten verwendet. Durch die Anwendung von Verdichtungsdruck und Wärmeenergie in einer kontrollierten Umgebung gewährleistet das Heißpressen die Herstellung hochwertiger Komponenten.

Herstellung fein detaillierter Bauteile durch Kaltpressen

Kaltpresstechniken werden verwendet, um fein detaillierte Komponenten mit vorgegebenen Hohlräumen, Kapillarwegen und Schmierflüssigkeiten herzustellen. Die durch Kaltpressen hergestellten Komponenten mögen zwar massiv erscheinen, besitzen aber diese einzigartigen Eigenschaften. Diese Methode wird häufig in verschiedenen Branchen eingesetzt, beispielsweise in der Herstellung von Mobiltelefonen, Touchscreens, Computern, Druckern und Membranschaltern.

Einzigartige Eigenschaften von Bauteilen, die durch Kaltpressen hergestellt werden

Durch Kaltpressen hergestellte Komponenten weisen mehrere einzigartige Eigenschaften auf. Sie verfügen über vorgegebene Hohlräume, Kapillarwege und Schmierflüssigkeiten, auch wenn sie fest erscheinen können. Dies ermöglicht eine größere Flexibilität bei der Form und Größe des Endprodukts. Kaltpressen ermöglicht auch die Herstellung von Bauteilen mit längeren Aspektverhältnissen, sodass lange und dünne Pellets hergestellt werden können. Darüber hinaus ermöglicht das Kaltpressen eine verbesserte Verdichtung des Pulvers, was zu einer besseren Verdichtung des Endprodukts führt. Dieses Verfahren bietet auch die Möglichkeit, Materialien mit unterschiedlichen Eigenschaften und Formen zu verarbeiten, was zu Bauteilen mit verbesserten Eigenschaften führt.

Zusammenfassend lässt sich sagen, dass sowohl Heißpress- als auch Kaltpresstechniken ihre eigenen Vorteile haben und für unterschiedliche Zwecke eingesetzt werden. Heißpressen wird wegen der verbesserten Festigkeit und Dichte bevorzugt, während Kaltpressen für die Herstellung fein detaillierter Komponenten mit einzigartigen Eigenschaften bevorzugt wird. Die Wahl zwischen den beiden Techniken hängt von den spezifischen Zielen des Projekts und den Eigenschaften der verwendeten Materialien ab.

Abschluss

Zusammenfassend lässt sich sagen, dass sowohl Heißpress- als auch Kaltpressverfahren ihre eigenen Vorteile und Anwendungen bei der Metallpulververarbeitung haben. Das Heißpressen bietet die Vorteile der Herstellung verdichteter Werkzeuge, verbesserter Sintereigenschaften und der Möglichkeit, Verdichtungs- und Sinterstufen in einer einzigen Kammer zusammenzuführen. Andererseits ermöglicht das Kaltpressen die Herstellung fein detaillierter Komponenten und bietet einzigartige Eigenschaften im Endprodukt. Die Wahl zwischen den beiden Techniken hängt vom gewünschten Ergebnis und den spezifischen Anforderungen des Projekts ab. Um optimale Ergebnisse bei der Metallpulververarbeitung zu erzielen, ist es wichtig, die Unterschiede und Fähigkeiten der einzelnen Methoden zu verstehen.

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

Ähnliche Artikel

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern

- Jenseits der Hitze: Wie Druck fast perfekte Materialien schmiedet

- Das Druckparadoxon: Warum mehr nicht immer besser ist beim Heißpresssintern

- Die Physik unmöglicher Formen: Wie das Warmumformen hochfesten Stahl neu definierte

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens