Einführung in die Technologie des kaltisostatischen Pressens

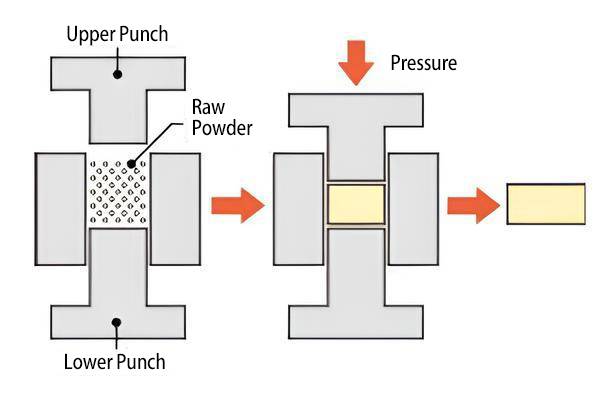

Definition und Mechanismus

Die Technologie des kaltisostatischen Pressens ist ein hochentwickeltes Verfahren, das das isostatische Pressen bei Umgebungstemperaturen ermöglicht. Bei diesem Verfahren wird Gummi oder Kunststoff als Formmaterial verwendet, das dann über ein flüssiges oder elastomeres Medium unter Druck gesetzt wird. Der ausgeübte Druck kann bis zu 600 MPa erreichen und gewährleistet eine gleichmäßige Kompression in alle Richtungen.

Der Mechanismus des isostatischen Kaltpressens besteht darin, dass das Material in eine flexible Form, in der Regel aus Gummi oder Kunststoff, eingeschlossen wird. Diese Form wird dann in einen Druckbehälter getaucht, der mit einer Flüssigkeit oder einem Elastomer gefüllt ist. Während der Druck ausgeübt wird, verteilt das Medium die Kraft gleichmäßig und komprimiert das Material gleichmäßig von allen Seiten. Dieses Verfahren gewährleistet, dass das Material eine hohe und gleichmäßige Dichte erreicht, was es ideal für Anwendungen macht, die eine präzise Form- und Dichtesteuerung erfordern.

Zu den wichtigsten Komponenten des Systems gehören der Druckbehälter, die flexible Form und das Druckmedium. Der Druckbehälter ist so konstruiert, dass er hohen Drücken standhält und so Sicherheit und Effizienz während des Pressvorgangs gewährleistet. Die flexible Form aus Materialien wie Gummi oder Kunststoff ermöglicht die Formung komplexer Geometrien, ohne die Integrität des Materials zu beeinträchtigen. Das Druckmedium, ob Flüssigkeit oder Elastomer, spielt eine entscheidende Rolle bei der gleichmäßigen Verteilung des Drucks, wodurch isostatische Bedingungen erreicht werden.

Diese Technologie ist besonders vorteilhaft in Branchen, in denen die Beibehaltung der Form und der Dichte von Materialien entscheidend ist. Sie überwindet die Grenzen herkömmlicher Pressverfahren, die oft zu Formverzug und uneinheitlicher Dichte führen. Durch die Gewährleistung einer gleichmäßigen Druckverteilung ermöglicht die kaltisostatische Presstechnik die Herstellung hochwertiger Bauteile mit minimaler Schrumpfung und hervorragender Formkontrolle.

Vorteile des kaltisostatischen Pressens

Das kaltisostatische Pressen (CIP) bietet verschiedene Vorteile, die die Qualität und Effizienz des Herstellungsprozesses verbessern. Einer der wichtigsten Vorteile ist diegleichmäßige Dichte die bei Grünlingen erreicht wird. Diese Gleichmäßigkeit stellt sicher, dass das Material bei nachfolgenden Prozessen wie dem Sintern eine gleichmäßige Schrumpfung erfährt, was für die Beibehaltung der Maßgenauigkeit und der strukturellen Integrität entscheidend ist. Die gleichmäßige Verteilung des Drucks über alle Teile des Materials ist ein Schlüsselfaktor zur Erreichung dieser Gleichmäßigkeit, da sie das Potenzial für Dichteschwankungen ausschaltet, die zu Defekten oder Unstimmigkeiten im Endprodukt führen könnten.

Außerdem verbessert das CIP-Verfahren erheblich dieGrünfestigkeitdie sich auf die Fähigkeit des Materials bezieht, Manipulationen zu widerstehen, bevor es vollständig ausgehärtet ist. Eine hohe Grünfestigkeit ermöglicht eine schnellere Sinterung und Bearbeitung, wodurch sich der Produktionsdurchsatz erhöht und die Gesamtbearbeitungszeit verkürzt. Diese Festigkeit erleichtert auch die Handhabung empfindlicher Formen und Strukturen und erleichtert die Herstellung komplexer Geometrien ohne Beeinträchtigung der Integrität des Materials.

Ein weiterer bemerkenswerter Vorteil ist diegleichmäßige Festigkeit die dem Produkt verliehen wird. Im Gegensatz zum uniaxialen Pressen bietet das CIP-Verfahren homogenere Produkteigenschaften, die eine genauere Kontrolle der Abmessungen des Endprodukts ermöglichen. Diese Homogenität ist besonders in Branchen von Vorteil, in denen exakte Spezifikationen von entscheidender Bedeutung sind, wie z. B. bei der Herstellung von Hochpräzisionsbauteilen für die Luft- und Raumfahrt oder für medizinische Geräte.

Außerdem bietet das CIPgrößere Flexibilität in Bezug auf Form und Größe des Endprodukts. Es ermöglicht die Herstellung längerer Formate, wie z. B. langer, dünner Pellets, die mit anderen Pressverfahren nur schwer zu produzieren sind. Diese Flexibilität erstreckt sich auch auf die Verarbeitung von Materialien mit unterschiedlichen Eigenschaften und Formen, wodurch sich das Anwendungsspektrum von CIP weiter vergrößert.

Schließlich führt die Fähigkeit der Technologie, die Verdichtung des Pulvers zu verbessern, zu einer verbesserten Verdichtung, die für die Herstellung von Hochleistungsmaterialien unerlässlich ist. Diese verbesserte Verdichtung verbessert nicht nur die mechanischen Eigenschaften des Materials, sondern verkürzt auch die Zykluszeiten und steigert so die Gesamtproduktivität.

Anwendungen in der Industrie

Pulvermetallurgie

Das isostatische Kaltpressen spielt in der Pulvermetallurgie eine zentrale Rolle, insbesondere bei der Herstellung komplizierter, großformatiger Bauteile. Mit dieser Technologie können komplex geformte Hartmetallwalzen hergestellt werden, die für verschiedene industrielle Anwendungen unverzichtbar sind, z. B. für die Herstellung von Hämmern, die bei der Herstellung von künstlichen Diamanten verwendet werden. Das Verfahren eignet sich auch für die Verarbeitung von Pulvermaterialien mit einem beträchtlichen Höhen-Durchmesser-Verhältnis und gewährleistet eine gleichmäßige Dichte und minimale Verformung.

Im Zusammenhang mit der Pulvermetallurgie ist das kaltisostatische Pressen nicht nur ein Herstellungsverfahren, sondern ein Eckpfeiler der Feinmechanik. Es ermöglicht die Herstellung von Werkstoffen, die durch herkömmliche Schmelz- oder Umformverfahren nicht erreicht werden können. So wird beispielsweise Wolframkarbid, ein Werkstoff, der für seine Härte und Verschleißfestigkeit bekannt ist, häufig mit pulvermetallurgischen Verfahren hergestellt. Bei diesen Verfahren werden Wolframkarbidpartikel mit Kobalt verbunden, wodurch ein Werkstoff entsteht, der für Schneidwerkzeuge und verschiedene industrielle Anwendungen unverzichtbar ist.

Darüber hinaus erstreckt sich die Vielseitigkeit des isostatischen Kaltpressens auf die Herstellung einer breiten Palette von Komponenten, darunter gesinterte Filter, poröse ölimprägnierte Lager und elektrische Kontakte. Der Sinterprozess, der ein wesentlicher Bestandteil der Pulvermetallurgie ist, sorgt dafür, dass die Pulverpartikel bei Temperaturen knapp unter dem Schmelzpunkt des Primärmetalls miteinander verbunden werden. Das Ergebnis sind Teile, die nicht nur hochpräzise sind, sondern auch hervorragende mechanische Eigenschaften besitzen.

Die Bedeutung des kaltisostatischen Pressens in der Pulvermetallurgie kann nicht hoch genug eingeschätzt werden. Es ist ein Verfahren, das sich mit dem technologischen Fortschritt weiterentwickelt hat und zur bevorzugten Methode für die Herstellung kritischer Komponenten wie Buchsen, Lager und Zahnräder geworden ist. Durch den Wegfall der subtraktiven Fertigungsverfahren wird nicht nur der Materialabfall reduziert, sondern auch die Kosteneffizienz des Endprodukts verbessert.

Lebensmittelverarbeitung

Im Bereich der Lebensmittelverarbeitung erweist sich das kaltisostatische Pressen (CIP) als zentrales Verfahren für die Sterilisation bei niedrigen Temperaturen und die Inaktivierung von Enzymen. Diese Methode gewährleistet nicht nur die Beseitigung schädlicher Mikroorganismen, sondern deaktiviert auch Enzyme, die andernfalls zum Verderb führen könnten. Durch die Aufrechterhaltung einer Niedrigtemperaturumgebung bewahrt CIP die intrinsischen Qualitäten von Lebensmitteln, einschließlich ihres ursprünglichen Geschmacks, ihrer leuchtenden Farbe und ihrer Nährwertintegrität.

Bei diesem Verfahren wird gleichmäßiger Druck auf die Lebensmittel ausgeübt, die sich in einer flexiblen Form befinden, die in der Regel aus Gummi oder Kunststoff besteht, während sie in ein flüssiges oder elastomeres Medium eingetaucht sind. Dieser gleichmäßige Druck, der bis zu 600 MPa erreichen kann, stellt sicher, dass die Lebensmittel einer gleichmäßigen Behandlung unterzogen werden, wodurch ihre Sicherheit und Qualität verbessert wird. Die Anwendung bei niedrigen Temperaturen minimiert das Risiko eines thermischen Abbaus, wie er bei herkömmlichen Hochtemperatur-Sterilisationsverfahren üblich ist, und bewahrt so den feinen Geschmack und die Beschaffenheit der Lebensmittel.

Darüber hinaus führt die Fähigkeit von CIP, eine hohe und gleichmäßige Dichte in Lebensmitteln aufrechtzuerhalten, zu einer minimalen Schrumpfung und einer hervorragenden Formstabilität. Dies ist besonders vorteilhaft für Lebensmittel, die eine präzise Formgebung und Präsentation erfordern, wie z. B. empfindliche Backwaren oder komplizierte Süßwaren. Bemerkenswert ist auch die Wirksamkeit der Technologie bei der Erhaltung des Nährstoffgehalts von Lebensmitteln, da sie den Verlust von Vitaminen und Mineralien verhindert, die bei der Verarbeitung bei hohen Temperaturen häufig beeinträchtigt werden.

Zusammenfassend lässt sich sagen, dass das isostatische Kaltpressen bei der Lebensmittelverarbeitung einen bedeutenden Fortschritt in der Technologie der Lebensmittelkonservierung darstellt und ein Gleichgewicht zwischen Sicherheit, Qualität und Nährwert bietet.

Keramische Produkte

Die Anwendung der Technologie des kaltisostatischen Pressens in der Keramikindustrie ist besonders bemerkenswert, da sie die Herstellung hochwertiger, spezialisierter Keramikprodukte ermöglicht. Dazu gehören,Mahlkugeln aus Tonerde,Aluminiumtitanat-Flüssigrohreundelektromagnetische Hochspannungs-Isolatoren sind herausragende Beispiele für die Wirksamkeit dieser Technologie. Diese Gegenstände erfordern eine außergewöhnliche mechanische, thermische und chemische Stabilität, Eigenschaften, für die die traditionelle Keramik schon lange bekannt ist.

In der Vergangenheit wurden Keramiken wegen ihrer Langlebigkeit und Vielseitigkeit geschätzt und fanden vom Kochgeschirr bis zur Skulptur Verwendung. In der Regel wird Ton, entweder allein oder gemischt mit Materialien wie Quarzsand, in die gewünschten Formen gebracht. Diese Formen werden dann getrocknet und durch einen als Sintern bezeichneten Prozess gehärtet, der in Hochtemperaturöfen stattfindet.

Im Zuge des technologischen Fortschritts hat sich der Nutzen von Keramik erheblich erweitert. Heute lassen sich keramische Erzeugnisse grob in mehrere Gruppen einteilen, die alle von der Präzision und Gleichmäßigkeit profitieren, die die Technologie des isostatischen Kaltpressens bietet. Dieses Verfahren gewährleistet, dass selbst komplexe Formen eine hohe Dichte und eine minimale Schrumpfung aufweisen, was es zu einer idealen Wahl für die Herstellung fortschrittlicher Keramikkomponenten macht.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Ähnliche Artikel

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Automatische Arbeitsschritte der isostatischen Presse

- Erforschung der Anwendungen des isostatischen Pressens