Einführung in die Technologie des heißisostatischen Pressens

Überblick und Bedeutung

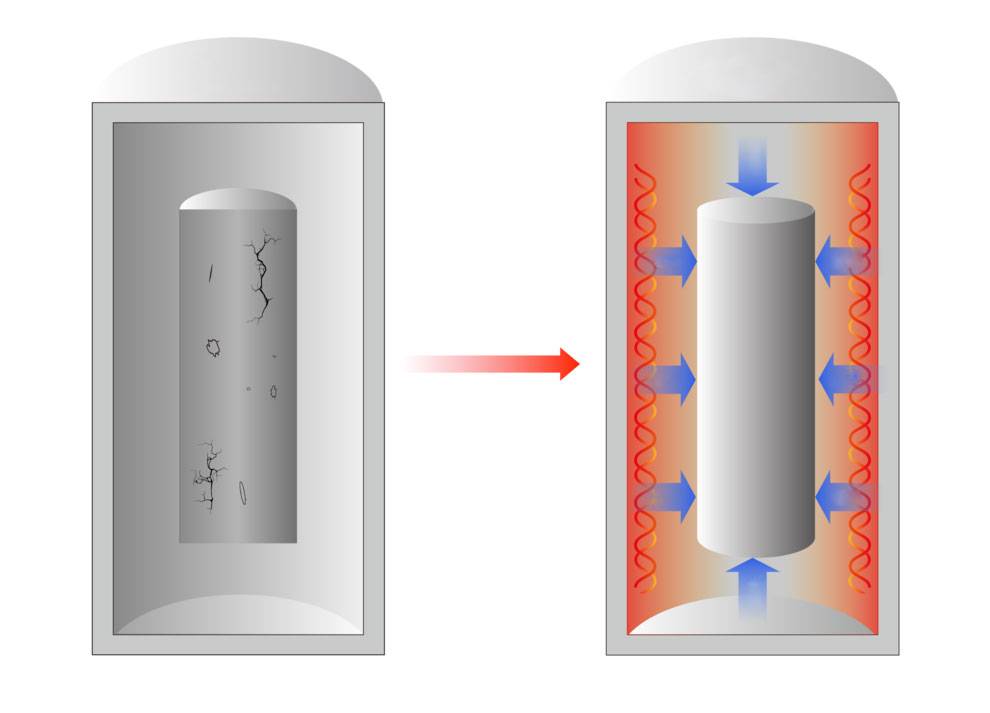

Heißisostatisches Pressen (HIP) ist eine hochentwickelte Prozesstechnologie, bei der hohe Temperaturen und hoher Druck eingesetzt werden, um Metall- oder Keramikprodukte einem isotropen Druck auszusetzen. Dieser gleichmäßige Druck erleichtert die Sinterung und Verdichtung dieser Materialien, was insbesondere in der Luft- und Raumfahrt von entscheidender Bedeutung ist. Die Bedeutung der Technologie in diesem Sektor ergibt sich aus ihrer einzigartigen Fähigkeit, Poren zu reparieren und die mechanischen Eigenschaften von gegossenen Hochtemperaturlegierungen erheblich zu verbessern.

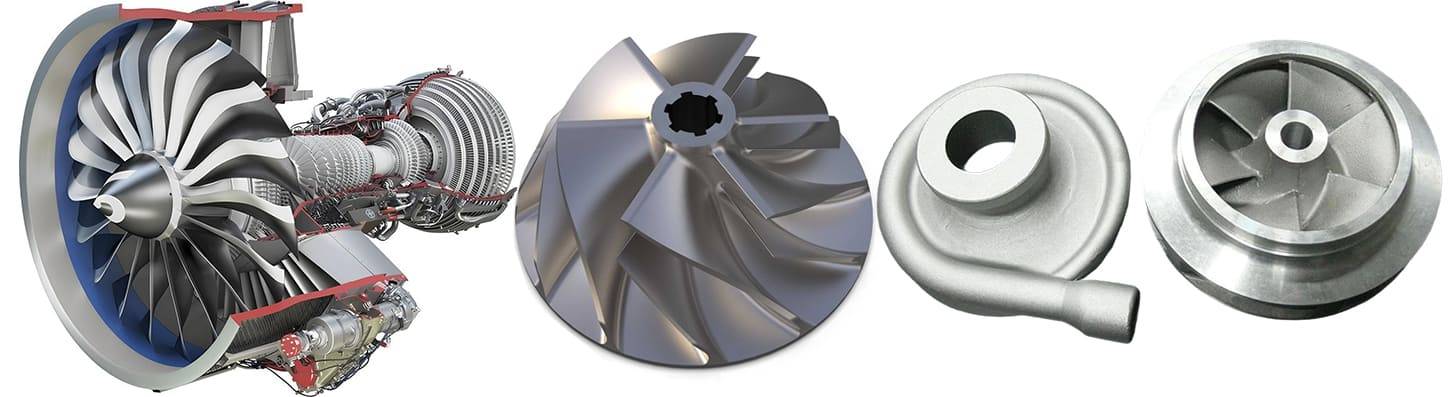

In der Luft- und Raumfahrttechnik sind die Unversehrtheit und Leistungsfähigkeit von Bauteilen von größter Bedeutung. Hochtemperaturlegierungen, wie sie z. B. in Turbinenschaufeln verwendet werden, arbeiten unter extremen Bedingungen, die zur Bildung von Poren und anderen Defekten führen können. Diese Defekte können die strukturelle Integrität und Langlebigkeit der Bauteile beeinträchtigen. Die HIP-Technologie löst dieses Problem, indem gleichmäßiger Druck und Hitze angewendet werden, wodurch das Material plastisch verformt wird und eine Diffusionswanderung stattfindet. Dieser Prozess beseitigt nicht nur vorhandene Poren, sondern verhindert auch die Bildung neuer Poren und verbessert so die Gesamtdichte und mechanische Festigkeit der Legierung.

Die Bedeutung von HIP für Anwendungen in der Luft- und Raumfahrt kann gar nicht hoch genug eingeschätzt werden. Es ist ein Schlüsselfaktor für die Herstellung leistungsstarker, zuverlässiger Komponenten, die den rauen Umgebungsbedingungen in der Luft- und Raumfahrt standhalten. Durch die Verbesserung der mechanischen Eigenschaften dieser Legierungen trägt HIP zur Sicherheit, Effizienz und Langlebigkeit von Luft- und Raumfahrtsystemen bei, was es zu einer unverzichtbaren Technologie in der modernen Luft- und Raumfahrttechnik macht.

Aufbau der Anlage

Die Struktur der Anlagen für das heißisostatische Pressen (HIP) spielt eine entscheidende Rolle bei der Anwendung dieser Technologie in der Luft- und Raumfahrtindustrie. HIP-Anlagen sind so konstruiert, dass sie Werkstoffe sowohl hohen Temperaturen als auch hohen Drücken aussetzen und so die isotrope Verdichtung von Metallen und Keramiken ermöglichen. Dieses Verfahren ist unverzichtbar für die Verbesserung der mechanischen Eigenschaften und der strukturellen Integrität von Hochtemperatur-Gusslegierungen auf Nickelbasis, die in der Luft- und Raumfahrt kritische Komponenten sind.

Die Anlage besteht in der Regel aus mehreren Schlüsselkomponenten:

- Druckkammer: Dies ist das Herzstück des HIP-Systems, in dem die Materialien einem hohen Druck ausgesetzt werden. Die Kammer ist so konzipiert, dass sie extremen Bedingungen standhält und eine gleichmäßige Druckverteilung über das Material gewährleistet.

- Heizelemente: Diese Elemente sind für die Aufrechterhaltung der hohen Temperaturen verantwortlich, die für den Verdichtungsprozess erforderlich sind. Sie sind strategisch platziert, um eine gleichmäßige Wärmeverteilung zu gewährleisten.

- Gasversorgungssystem: Dieses System liefert das Inertgas, in der Regel Argon, das den isotropen Druck erzeugt. Das Gas wird sorgfältig kontrolliert, um die erforderlichen Druckniveaus aufrechtzuerhalten.

- Kontrollsysteme: Moderne Kontrollsysteme überwachen und regeln die Temperatur-, Druck- und Zeitparameter, um sicherzustellen, dass der Prozess für jedes spezifische Material optimiert ist.

Das Verständnis der Struktur und Funktion der einzelnen Komponenten ist unerlässlich, um zu verstehen, wie die HIP-Technologie die Eigenschaften von Nickelbasislegierungen verbessert und zu einem Eckpfeiler in der Luft- und Raumfahrtindustrie wird.

Mechanismen und Prinzipien

Mechanismus der Verdichtung

Das Hauptziel des heißisostatischen Pressens (HIP) bei Hochtemperatur-Gusslegierungen auf Nickelbasis besteht darin, Hohlräume zu beseitigen und die Materialdichte zu erhöhen. Dieser Prozess ist in der Luft- und Raumfahrt von zentraler Bedeutung, da die Integrität und Leistung der Komponenten von größter Bedeutung sind. Der Verdichtungsmechanismus ist vielschichtig und umfasst plastisches Fließen, Diffusionskriechen und Versetzungskriechen, die alle durch atomare Diffusion angetrieben werden.

Plastisches Fließen und Diffusionskriechen

Plastisches Fließen tritt auf, wenn das Material unter hohem Druck und bei hoher Temperatur verformt wird, wodurch Hohlräume kollabieren und sich die Körner neu anordnen können. Diese Umlagerung wird durch die Kapillarwirkung begünstigt, bei der die flüssige Phase in die Poren gezogen wird, was zu einer günstigeren Anordnung der Körner führt. Außerdem spielt das Diffusionskriechen eine wichtige Rolle, insbesondere in Bereichen mit hohem Kapillardruck. Hier lösen sich die Atome bevorzugt in Bereichen mit niedrigerem chemischen Potenzial und scheiden sich dort aus, ein Prozess, der der Korngrenzendiffusion beim Sintern im festen Zustand ähnelt. Dieser Lösungs-Ausscheidungs-Mechanismus füllt nicht nur Hohlräume, sondern verbessert auch die Gesamtverdichtung des Materials.

Versetzungskriechen und Ostwald-Reifung

Das Versetzungskriechen, das durch die Bewegung von Versetzungen unter Spannung angetrieben wird, trägt zum Verdichtungsprozess bei, indem es das Material in die Lage versetzt, hohe Spannungen aufzunehmen, ohne zu brechen. Dieser Mechanismus ist besonders wirksam bei Hochtemperaturanwendungen, wo die Mobilität der Versetzungen erhöht ist. Darüber hinaus findet gleichzeitig die Ostwald-Reifung statt, bei der sich kleinere Partikel auflösen und auf größeren Partikeln ausfallen, was zu einer gleichmäßigeren Partikelverteilung und einer weiteren Verdichtung führt. Dieser Prozess ist entscheidend für das Erreichen der hohen Dichten, die für hervorragende mechanische Eigenschaften von Nickelbasislegierungen in der Luft- und Raumfahrt erforderlich sind.

Zusammenfassend lässt sich sagen, dass der Verdichtungsmechanismus bei HIP ein synergistisches Zusammenspiel von plastischem Fließen, Diffusionskriechen, Versetzungskriechen und Ostwald-Reifung beinhaltet, die alle durch atomare Diffusion angetrieben werden. Dieser umfassende Ansatz gewährleistet die Beseitigung von Hohlräumen und die Erhöhung der Dichte, wodurch die Leistung und Zuverlässigkeit von Hochtemperatur-Gusslegierungen auf Nickelbasis in kritischen Luft- und Raumfahrtanwendungen optimiert wird.

Formulierung der Parameter

Die Parameter des heißisostatischen Pressens (HIP), einschließlich Temperatur, Druck und Zeit, spielen eine entscheidende Rolle bei der Optimierung der Legierungsstrukturen und der Verringerung der inneren Defekte. Diese Parameter werden sorgfältig ausgewählt, um sicherzustellen, dass das HIP-Verfahren die gewünschte Verdichtung und mikrostrukturelle Verbesserung erzielt. Die Temperatureinstellung ist besonders kritisch, da sie die Rate der atomaren Diffusion und die Mobilität der Versetzungen innerhalb der Legierung beeinflusst. In der Regel wird die Temperatur etwas unterhalb des Schmelzpunkts der Legierung eingestellt, um das plastische Fließen zu erleichtern, ohne dass es zu einem Schmelzen oder einem erheblichen Kornwachstum kommt.

Der beim HIP angewandte Druck ist ein weiterer Schlüsselfaktor, da er die für die Verdichtung erforderliche isotrope Kraft liefert. Höhere Drücke können das Schließen von Poren und Hohlräumen im Material beschleunigen, müssen aber mit der mechanischen Integrität der Legierung abgeglichen werden, um Verformungen oder Risse zu vermeiden. Die Zeit, der dritte kritische Parameter, stellt sicher, dass die Legierung für eine ausreichende Dauer dem kombinierten Einfluss von Temperatur und Druck ausgesetzt ist, um die gewünschten Gefügeveränderungen zu erreichen.

Diese Behandlung wird häufig nach der Mischkristallbehandlung durchgeführt, um die Verdichtungseffizienz zu erhöhen. Auf diese Weise wird die Legierung vorbehandelt, um eine homogenere Verteilung der Elemente zu erreichen, was wiederum eine effektivere Verdichtung während des HIP-Prozesses ermöglicht. Die Synergie zwischen diesen beiden Behandlungen führt zu einem Material mit überlegenen mechanischen Eigenschaften und geringeren inneren Fehlern, was es ideal für anspruchsvolle Anwendungen wie Bauteile in der Luft- und Raumfahrt macht.

| Parameter | Rolle im HIP-Prozess |

|---|---|

| Temperatur | Beeinflusst die atomare Diffusion und die Mobilität der Versetzungen |

| Druck | Liefert isotrope Kraft für die Verdichtung |

| Zeit | Gewährleistet eine ausreichende Dauer für mikrostrukturelle Veränderungen |

Zusammenfassend lässt sich sagen, dass die genaue Formulierung dieser Parameter für die Maximierung der Vorteile des heißisostatischen Pressens bei Hochtemperatur-Gusslegierungen auf Nickelbasis entscheidend ist. Jeder Parameter steht in Wechselwirkung mit den anderen, um eine Umgebung zu schaffen, in der die Legierung signifikante Gefügeverbesserungen erfahren kann, wodurch ihre Leistung in kritischen Anwendungen verbessert wird.

Anwendungen in der Luft- und Raumfahrt

Reparatur des Mikrogefüges

Das heißisostatische Pressen (HIP) hat sich als äußerst wirksame Methode zur Reparatur von Gefügeschäden in gegossenen Hochtemperaturlegierungen auf Nickelbasis erwiesen, insbesondere bei Bauteilen wie Turbinenschaufeln, die in der anspruchsvollen Luft- und Raumfahrt langfristig eingesetzt werden. Bei diesem Verfahren wird die beschädigte Legierung hohen Temperaturen und Drücken ausgesetzt, was die Wiederherstellung kritischer Eigenschaften wie Kriechfestigkeit und mechanische Festigkeit erleichtert.

Einer der Hauptvorteile von HIP in diesem Zusammenhang ist die Fähigkeit, die ursprüngliche Mikrostruktur der Legierung wiederherzustellen, die durch die lange Einwirkung von hohen Temperaturen und Spannungen oft beeinträchtigt ist. Diese Wiederherstellung wird durch die Verdichtung des Materials erreicht, wobei die Hochdruckumgebung das Füllen von Hohlräumen und Mikrorissen fördert, die sich im Laufe der Zeit gebildet haben. Dieser Verdichtungsprozess wird durch Mechanismen wie plastisches Fließen, Diffusionskriechen und Versetzungskriechen vorangetrieben, die alle durch die hohen Temperaturen beim HIP-Verfahren begünstigt werden.

Darüber hinaus repariert HIP nicht nur die Gefügeschäden, sondern verbessert auch die gesamten mechanischen Eigenschaften der Legierung. So kann das Verfahren beispielsweise die Zugfestigkeit und Duktilität des Werkstoffs erheblich verbessern und ihn widerstandsfähiger gegen künftige Spannungen und Verformungen machen. Dieser doppelte Nutzen - Reparatur des Gefüges und Verbesserung der Eigenschaften - unterstreicht die Bedeutung von HIP für die Erhaltung der Leistungsfähigkeit und Langlebigkeit von Hochtemperaturlegierungen auf Nickelbasis in der Luft- und Raumfahrt.

Experimentelle Validierung

Die experimentelle Validierung des heißisostatischen Pressens (HIP) bei der Reparatur von kriechgeschädigten einkristallinen Hochtemperaturlegierungen auf Nickelbasis wurde von Ruttert et al. überzeugend nachgewiesen. Durch die Behandlung der geschädigten Legierungen mit HIP konnten die Forscher eine deutliche Verbesserung der Widerstandsfähigkeit und Leistung des Materials feststellen, wodurch die nachteiligen Auswirkungen einer längeren Exposition gegenüber hohen Temperaturen und Belastungen wirksam gemildert wurden.

Die wichtigsten Ergebnisse ihrer Studie zeigen, dass HIP die Kriechbeständigkeit der Legierungen nicht nur wiederherstellt, sondern auch deutlich verbessert. Diese Verbesserung wird auf die gleichmäßige Verteilung von Druck und Wärme zurückgeführt, die die Beseitigung von Gefügedefekten wie Hohlräumen und Rissen erleichtert. Das Verfahren bewirkt eine Verdichtung, die zu einem homogeneren und stabileren Gefüge führt. Dies wiederum verbessert die Fähigkeit der Legierung, hohen Temperaturen standzuhalten, ohne dass es zu einer Kriechverformung kommt.

Darüber hinaus unterstreichen die experimentellen Ergebnisse die Vielseitigkeit von HIP bei der Behandlung verschiedener Arten von Schäden, was es zu einem vielseitigen Werkzeug im Arsenal der Reparaturtechnologien für Luft- und Raumfahrtmaterialien macht. Der Erfolg dieser Experimente ebnet den Weg für eine breitere Anwendung von HIP bei der Wartung und Überholung von Hochtemperaturkomponenten, um die Langlebigkeit und Zuverlässigkeit von Luft- und Raumfahrtsystemen zu gewährleisten.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Ähnliche Artikel

- Additive Fertigung für isostatisches Pressen: Brücke zwischen neuer Technologie und traditioneller Fertigung

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Umfassende Anwendung der Technologie des kaltisostatischen Pressens

- Erforschung der Anwendungen des isostatischen Pressens

- Automatische Arbeitsschritte der isostatischen Presse