Einführung in die Vakuumverdampfung

Definition und Vorteile

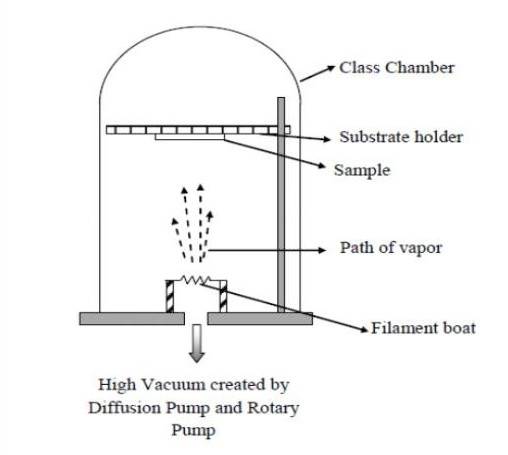

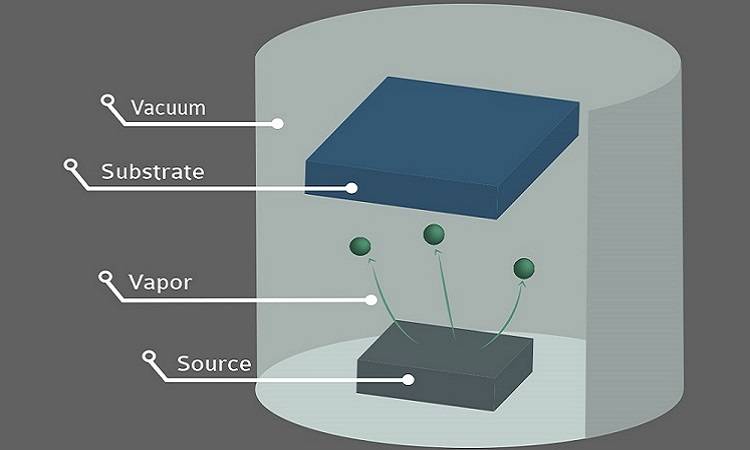

Die Vakuumverdampfung, allgemein als Verdampfung bezeichnet, ist ein Prozess, der unter Vakuumbedingungen stattfindet, bei dem ein Beschichtungsmaterial oder ein Filmmaterial bis zum Punkt der Vergasung erhitzt wird.Diese gasförmige Form des Materials fliegt dann als Partikel auf eine Substratoberfläche, wo sie kondensieren und einen Film bilden.Diese Technik ist eine der frühesten und am weitesten verbreiteten Methoden auf dem Gebiet der Gasphasenabscheidung.

Die Vorteile der Vakuumverdampfung sind vielfältig:

- Einfachheit der Filmbildung:Die Methode ist einfach und erfordert nur ein Minimum an komplexer Ausrüstung oder Verfahren, was sie für verschiedene Anwendungen zugänglich macht.

- Hohe Reinheit und Verdichtung:Die durch Vakuumverdampfung hergestellten Filme weisen eine hohe Reinheit und Dichte auf, was für viele industrielle und wissenschaftliche Anwendungen entscheidend ist.

- Einzigartige Filmstruktur und Leistung:Die mit diesem Verfahren hergestellten Schichten weisen oft einzigartige strukturelle Eigenschaften und Leistungsmerkmale auf, die sich von denen anderer Abscheidetechniken unterscheiden.

Die Einfachheit dieses Verfahrens in Verbindung mit der hohen Qualität der erzeugten Schichten macht die Vakuumverdampfung zu einem Eckpfeiler bei der Entwicklung fortschrittlicher Materialien und Technologien.

Grundsätze der Vakuumverdampfung

Physikalischer Prozess

Der physikalische Prozess der Gasphasenabscheidung umfasst mehrere kritische Phasen, von denen jede zur Bildung einer hochwertigen Dünnschicht beiträgt.Zunächst durchläuft das abgeschiedene Material Verdampfung oder Sublimation Umwandlung in gasförmige Partikel.Diese Umwandlung erfolgt in der Regel unter kontrollierten Vakuumbedingungen, wobei das Material bis zu seinem Verdampfungspunkt erhitzt wird.Die für diesen Phasenübergang erforderliche Energie kann durch verschiedene Methoden zugeführt werden, z. B. durch Widerstandsheizung, Elektronenstrahlheizung oder Laserheizung.

Sobald das Material in gasförmige Teilchen umgewandelt ist, werden diese Teilchen schnellen Transport von der Verdampfungsquelle zur Oberfläche des Substrats.In der Vakuumumgebung bewegen sich die gasförmigen Partikel nahezu kollisionsfrei, was eine direkte und effiziente Übertragung auf das Substrat gewährleistet.Dieser schnelle Transport minimiert die Wahrscheinlichkeit einer Rekombination der Partikel oder einer Reaktion mit Restgasen, wodurch die Reinheit und Integrität des abgeschiedenen Materials erhalten bleibt.

Beim Erreichen des Substrats bilden die gasförmigen Partikel nukleieren und wachsen auf der Oberfläche.Dieser Prozess umfasst die Adsorption von Partikeln auf dem Substrat, gefolgt von Oberflächendiffusion und der Bildung von Clustern.Der Prozess der Keimbildung ist von entscheidender Bedeutung, da er die anfängliche Struktur und Dichte des dünnen Films bestimmt.Wenn sich weitere Partikel an die wachsenden Cluster anlagern, beginnt der Film eine kontinuierliche Schicht zu bilden.

Schließlich erfährt der dünne Film eine Neukonfiguration Die Atome innerhalb der Folie ordnen sich neu an, um eine stabilere Konfiguration zu erreichen.Bei dieser Neuanordnung können auch chemische Bindungen entstehen, die die Adhäsion und den Zusammenhalt der Schicht auf dem Substrat verbessern.Die endgültige Struktur der Dünnschicht wird von Faktoren wie der Abscheidungsrate, der Substrattemperatur und der Energie der einfallenden Partikel beeinflusst.

| Stufe | Beschreibung |

|---|---|

| Verdampfung/Sublimation | Das Material verwandelt sich unter kontrollierten Vakuumbedingungen in gasförmige Partikel. |

| Schneller Transport | Gasförmige Partikel bewegen sich effizient und stoßfrei zum Substrat. |

| Keimbildung und Wachstum | Partikel adsorbieren auf dem Substrat, diffundieren und bilden Cluster, um einen Film zu bilden. |

| Rekonfiguration | Die Atome des Films ordnen sich neu an, um eine stabile Struktur zu bilden, möglicherweise durch chemische Bindungen. |

Komponenten von Vakuumverdampfungssystemen

Vakuum-System

Das Substrat wird sicher in einer Vakuumkammer platziert, wo das Filmmaterial durch verschiedene Methoden wie Widerstand, Elektronenstrahl oder Laser erhitzt wird.Dieser Erhitzungsprozess führt dazu, dass das Filmmaterial verdampft oder sublimiert und in gasförmige Teilchen umgewandelt wird.Diese Teilchen, die aus Atomen, Molekülen oder Atomclustern bestehen, besitzen eine bestimmte Energie, die normalerweise zwischen 0,1 und 0,3 eV liegt.

Das Vakuumsystem ist entscheidend für die Aufrechterhaltung der erforderlichen Bedingungen in der Kammer.Es arbeitet im Bereich von 10-2 Torr und wird durch eine zweistufige Drehschieberpumpe unterstützt.Zusätzliche Komponenten wie ein Vakuummeter-Controller mit einem Vakuummeter, ein elektropneumatisches Vakuumventil sowie Vakuumluftablass- und Leckagekontrollventile gewährleisten eine präzise Steuerung und Überwachung der Vakuumumgebung.

Darüber hinaus kann das System für den Betrieb mit inerten Gasen wie Argon, Stickstoff, Helium oder nicht brennbarem Formiergas mit einem Standardüberdruck von 2 PSIG (0,14 Bar) konfiguriert werden.Ein Überdruckventil und ein zusammengesetztes Manometer (30 PSIG x 30in. Hg) sind strategisch an der Vakuumkammer platziert, um die Sicherheit und Betriebsintegrität zu gewährleisten.

Für spezielle Anwendungen sind Optionen wie ein Durchflussadapter-Kit für kontinuierlichen Durchfluss mit Gasfenstern in einer horizontalen Konfiguration oder ein Partialdruckkontrollsystem erhältlich, um die Vielseitigkeit und Effizienz des Systems zu verbessern.

Verdampfungssystem

Im Zusammenhang mit der Vakuumverdampfung spielt das Verdampfungssystem eine zentrale Rolle im Beschichtungsprozess.Gasförmige Teilchen, die von der Verdampfungsquelle erzeugt werden, bewegen sich in einer nahezu kollisionsfreien linearen Bewegung auf das Substrat zu.Beim Erreichen der Substratoberfläche durchlaufen diese Teilchen eine Reihe von Wechselwirkungen: Ein Teil von ihnen wird reflektiert, während andere an das Substrat adsorbiert werden.Nach der Adsorption diffundieren diese Teilchen an der Oberfläche und bilden durch zweidimensionale atomare Zusammenstöße Cluster.Einige dieser Cluster können vorübergehend auf der Oberfläche verbleiben, bevor sie schließlich verdampfen, was zum dynamischen Charakter des Abscheidungsprozesses beiträgt.

Das Cole-Parmer-Verdampfersystem ist ein Beispiel für eine hochentwickelte Anlage, die sowohl die Einrichtung als auch den Betrieb vereinfacht.Dieses Komplettsystem umfasst einen Rotationsverdampfer, der mit einem computergesteuerten Wasserbad, einem mechanischen Lift und einem Standard-Glasgerätesatz ausgestattet ist.Der bürstenlose Hochleistungsmotor sorgt für eine gleichmäßige Rotation bei variablen Geschwindigkeiten von 20 bis 180 U/min, während die vertikalen Kondensatoren die Effizienz des Tischvakuums maximieren.Das computergesteuerte Wasserbad arbeitet in einem Temperaturbereich von Umgebungstemperatur bis 90 °C und verfügt über Heizschleifen unter der Schalenoberfläche sowie einen integrierten Überhitzungsschutz, der vor Reglerausfällen schützt.Das Standard-Glasgeräteset besteht aus einem birnenförmigen 1-L-Verdampferkolben, einem 1-L-Auffangbecher mit rundem Boden und einem Kühler und bietet damit ein umfassendes Instrumentarium für präzise Verdampfungsprozesse.

Verdampfungsquelle

Die Verdampfungsquelle ist ein entscheidender Bestandteil des Vakuumverdampfungsprozesses. Sie dient als Ausgangspunkt, von dem aus das Abscheidungsmaterial verdampft und anschließend auf dem Substrat abgeschieden wird.Die Form der Verdampfungsquelle kann erheblich variieren, wobei gängige Konfigurationen die Spirale (a), der Korb (b), die Haargabel (c) und das flache Boot (d) sind.Jede Form ist darauf ausgelegt, die Verteilung und Gleichmäßigkeit des verdampften Materials auf dem Substrat zu optimieren.

Bei der Auswahl eines Verdampfungsmaterials müssen mehrere Schlüsselkriterien berücksichtigt werden:

- Hoher Schmelzpunkt:Das Material sollte einen Schmelzpunkt haben, der weit über der Verdampfungstemperatur liegt, um die Stabilität während des Prozesses zu gewährleisten.

- Minimale Verunreinigung:Die Verdampfungstemperatur des Filmmaterials sollte niedriger sein als die Temperatur, bei der das verdampfende Ausgangsmaterial einen Dampfdruck von 10^-8 Torr erreicht, um die Kontamination zu minimieren.

- Chemische Beständigkeit:Das Ausgangsmaterial für die Verdunstung darf nicht mit dem Folienmaterial reagieren, um nachteilige chemische Wechselwirkungen zu vermeiden.

- Benetzbarkeit:Das Filmmaterial sollte eine gute Benetzbarkeit mit der Aufdampfquelle aufweisen, um eine gleichmäßige Filmbildung zu ermöglichen.

Zu den üblicherweise verwendeten Aufdampfmaterialien gehören Wolfram (W), Molybdän (Mo), Tantal (Ta), hochtemperaturbeständige Metalloxide und Keramik- oder Graphittiegel.Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, hohen Temperaturen standzuhalten, ohne sich zu zersetzen, um die Reinheit und Qualität der abgeschiedenen Schicht zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Verdampfungsquelle nicht nur ein einfacher Behälter ist, sondern ein sorgfältig konzipiertes und ausgewähltes Bauteil, das eine zentrale Rolle im Vakuumverdampfungsprozess spielt und die Qualität und die Eigenschaften der fertigen Dünnschicht beeinflusst.

Fortgeschrittene Techniken in der Vakuumverdampfung

Elektronenstrahlverdampfung

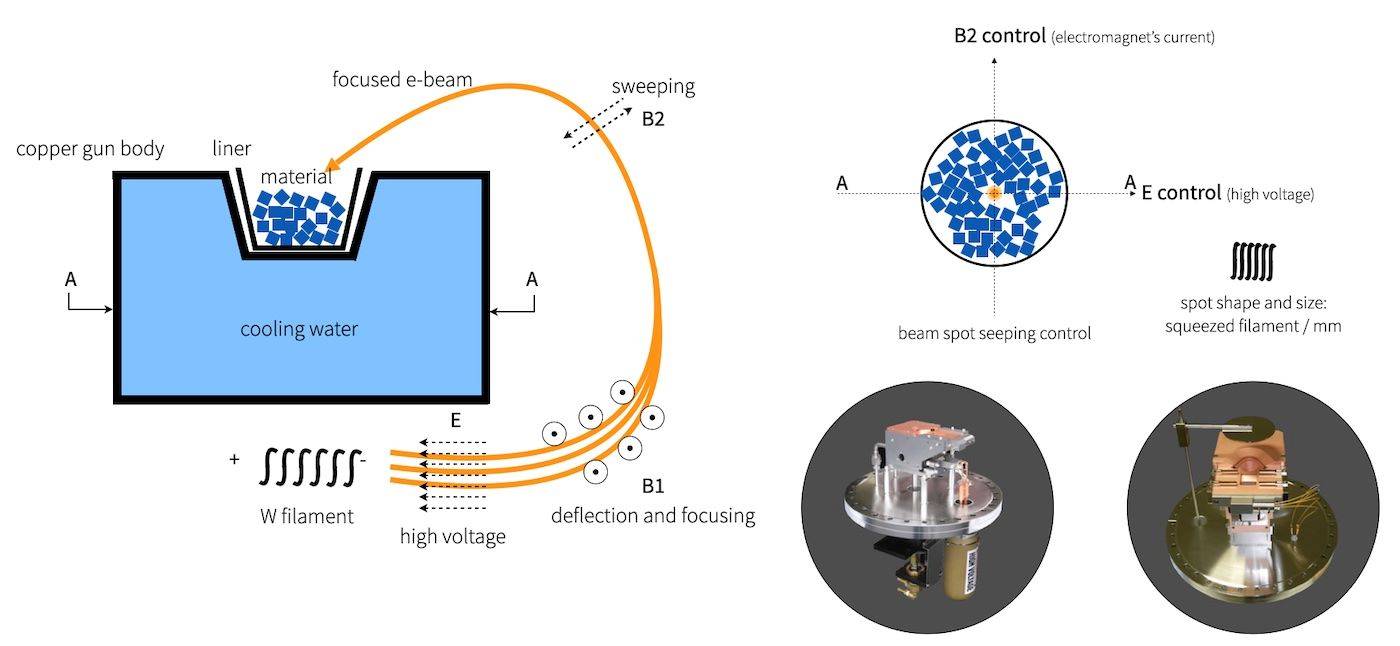

Die Elektronenstrahlverdampfung ist eine hochentwickelte Technik zur Abscheidung von Materialien mit hohem Schmelzpunkt, wie Wolfram und Tantal, auf einem Substrat.Bei dieser Methode wird ein fokussierter Elektronenstrahl eingesetzt, um das Zielmaterial direkt zu erhitzen und zu verdampfen.Der Elektronenstrahl, der in der Regel durch eine 100 kV-Gleichspannungsquelle beschleunigt wird, erreicht Temperaturen um 3000 °C, bevor er auf das zu verdampfende Material trifft.Durch diesen hochenergetischen Aufprall wird die kinetische Energie der Elektronen in Wärmeenergie umgewandelt, wodurch das Material an einem sehr lokalisierten Punkt in der Nähe des Aufprallortes des Strahls schmilzt und verdampft.

Einer der Hauptvorteile der Elektronenstrahlverdampfung ist die Vermeidung von Verunreinigungen.Das zu verdampfende Material verbleibt in festem Zustand in einem schweren, wassergekühlten Kupfertiegel, wodurch das Risiko chemischer Reaktionen zwischen dem verdampften Material und dem Tiegel minimiert wird.So wird sichergestellt, dass der entstehende Film von hoher Reinheit ist.Darüber hinaus erhöht der Prozess der thermischen Elektronenemission, bei dem die Elektronen im Metall genügend Energie gewinnen, um bei hohen Temperaturen aus der Oberfläche zu entweichen, die Effizienz und Präzision des Verdampfungsprozesses weiter.

Die Energie des Elektronenstrahls wird beim Auftreffen auf das Ausgangsmaterial rasch abgeleitet, wobei ein Teil der Energie durch die Erzeugung von Röntgenstrahlen und Sekundärelektronenemission verloren geht.Trotz dieser Energieverluste wird der größte Teil effektiv in Wärmeenergie umgewandelt, wodurch die Oberfläche der Quelle ausreichend erhitzt wird, um Dampf zu erzeugen, der das Substrat beschichtet.Diese Methode ist besonders effektiv für Anwendungen, die hochreine, dichte Schichten erfordern, wie z. B. in der Optik, Elektronik und Photonik.

| Charakteristisch | Beschreibung |

|---|---|

| Temperatur | Die Elektronen werden vor dem Auftreffen auf das Material auf etwa 3000 °C erhitzt. |

| Beschleunigung | Beschleunigt durch eine 100 kV-Gleichspannungsquelle. |

| Lokalisierung | Die Verdampfung erfolgt an einem stark lokalisierten Punkt in der Nähe der Einschlagstelle des Strahls. |

| Vermeidung von Verunreinigungen | Das Material bleibt in einem wassergekühlten Schmelztiegel fest und minimiert so die Reaktionsrisiken. |

| Energieumwandlung | Die kinetische Energie der Elektronen wird beim Aufprall in Wärmeenergie umgewandelt. |

| Anwendungen | Geeignet für die Herstellung hochreiner, dichter Schichten in der Optik, Elektronik usw. |

Die Komplexität und die Kosten von Elektronenstrahl-Verdampfungssystemen sowie die mögliche Ionisierung von Verdampfungsgasen und Restgasen sind nennenswerte Nachteile.Die Vorteile der hochreinen, dichten Schichtabscheidung machen sie jedoch zu einer wertvollen Technik für verschiedene Anwendungen in Industrie und Forschung.

Merkmale und Nachteile

Elektronenstrahl-Verdampfungsanlagen sind bekannt für ihre Fähigkeit, feuerfeste Materialien effizient zu verdampfen.Dies wird durch eine hohe Leistungsdichte erreicht, die eine schnelle Verdampfung gewährleistet und die Fraktionierung von Legierungen verhindert.Diese Systeme können mehrere Tiegel aufnehmen, so dass verschiedene Materialien gleichzeitig oder getrennt verdampft werden können, was die Vielseitigkeit erhöht.Die meisten E-Strahl-Verdampfungssysteme arbeiten mit einem magnetisch fokussierten oder gebogenen Elektronenstrahl, wobei das verdampfte Material in einem wassergekühlten Tiegel untergebracht ist.Durch diese Konfiguration wird sichergestellt, dass der Verdampfungsprozess an der Oberfläche des Materials stattfindet, wodurch jegliche Reaktion zwischen dem Tiegel und dem verdampften Material wirksam verhindert wird.Diese Methode eignet sich besonders für die Herstellung von hochreinen Dünnschichten, die in Bereichen wie Optik, Elektronik und Photonik unerlässlich sind.Zu den häufig verarbeiteten Materialien gehören Mo, Ta, Nb, MgF2, Ga2Te3, TiO2, Al2O3, SnO2 und Si.

Die verdampften Moleküle besitzen eine höhere kinetische Energie als die durch Widerstandserhitzung erzeugten, was zu robusteren und dichteren Schichten führt.Elektronenstrahl-Verdampfungsquellen sind jedoch nicht frei von Nachteilen.Ein wesentlicher Nachteil ist ihre Neigung, Verdampfungsgase und Restgase zu ionisieren, was manchmal die Qualität der Filmschicht beeinträchtigen kann.Außerdem trägt die strukturelle Komplexität dieser Geräte zu ihren hohen Kosten bei.Außerdem stellen die während des Prozesses erzeugten weichen Röntgenstrahlen eine gewisse Gefahr für die menschliche Gesundheit dar, so dass strenge Sicherheitsmaßnahmen erforderlich sind.

| Vorteile | Nachteile |

|---|---|

| Effiziente Verdampfung von feuerfesten Materialien | Ionisierung von Verdampfungsgasen und Restgasen |

| Hohe Leistungsdichte für schnelle Verdampfung | Strukturelle Komplexität und hohe Kosten |

| Vielseitigkeit durch mehrfache Anordnung der Schmelztiegel | Erzeugung weicher, für die menschliche Gesundheit schädlicher Röntgenstrahlen |

| Hemmung der Schmelztiegel-Material-Reaktion | |

| Hochreine Dünnschichtpräparation | |

| Erhöhte kinetische Energie für dichtere Filmschichten |

Ähnliche Produkte

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Ähnliche Artikel

- Schritt-für-Schritt-Anleitung zum Betrieb einer Kurzweg-Destillationsanlage

- Auswahl des richtigen Rotationsvakuumverdampfers für Ihr Labor

- Die Bedeutung der Wasserdestillation im Labor: Sicherstellung von Reinheit und Qualität für genaue Ergebnisse

- Wie man Labor-Vakuumpumpen für maximale Effizienz und Kosteneinsparungen auswählt

- Eine Schritt-für-Schritt-Anleitung zur Verwendung eines Rotationsvakuumverdampfers zur Lösungsmittelentfernung