Grundsätze der Elektronenstrahlverdampfungsbeschichtung

Grundlegender Mechanismus

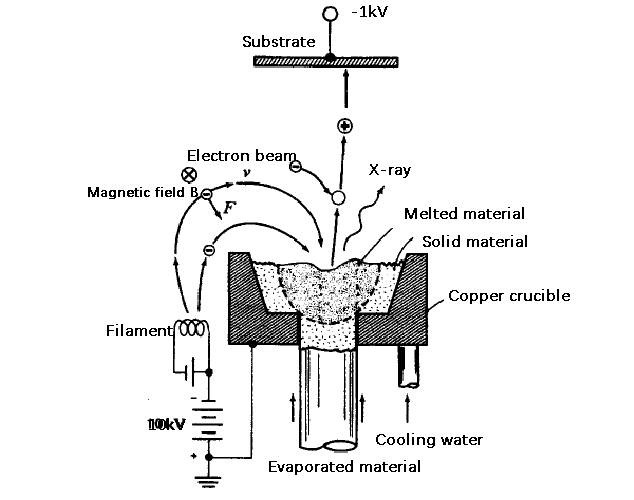

In einer Hochvakuumumgebung wird der Glühfaden der Elektronenkanone erhitzt, wodurch er heiße Elektronen aussendet. Diese Elektronen werden dann von der Beschleunigungsanode beschleunigt und gewinnen dabei erhebliche kinetische Energie. Wenn die Elektronen das verdampfte Material erreichen, wandeln sie ihre kinetische Energie in Wärme um und beschießen das Material. Durch diese Energieumwandlung wird das verdampfte Material erhitzt und verdampft, wodurch der Beschichtungsprozess durch Elektronenstrahlverdampfung erleichtert wird.

Die Hochvakuumeinstellung ist von entscheidender Bedeutung, da sie die Kollisionen zwischen den Elektronen und den Restgasmolekülen minimiert und sicherstellt, dass die Elektronen ihre kinetische Energie beibehalten, bis sie das Zielmaterial erreichen. Die Effizienz dieses Prozesses wird durch die präzise Steuerung der Energie und des Fokus des Elektronenstrahls weiter erhöht, was eine örtliche Erwärmung und Verdampfung des Beschichtungsmaterials ermöglicht. Diese Methode ist besonders effektiv bei Materialien mit hohem Schmelzpunkt, da die konzentrierte Energie des Elektronenstrahls ihre Temperatur schnell bis zum Verdampfen anheben kann.

Der Prozess der Elektronenstrahlverdampfung ist ein hochentwickelter Mechanismus, der die Prinzipien der Energieumwandlung und der Vakuumtechnik nutzt, um eine präzise und effiziente Beschichtung verschiedener Materialien zu erreichen. Diese Technik gewährleistet nicht nur hohe Reinheit und Präzision, sondern ermöglicht auch die Beschichtung von Materialien, die mit herkömmlichen Methoden nur schwer zu verarbeiten sind.

Komponenten der Elektronenstrahl-Verdampfungsquelle

Die Elektronenstrahlverdampfungsquelle ist ein hochentwickeltes System, mit dem Beschichtungsmaterialien mit hoher Präzision und Reinheit verdampft werden können. Im Kern besteht das System aus mehreren entscheidenden Komponenten:

-

Heißkathode: Sie ist die Hauptquelle für die Elektronen. Die Heißkathode, die in der Regel aus Materialien wie Wolfram besteht, wird auf extreme Temperaturen erhitzt - oft auf über 2.000 Grad Celsius. Diese starke Hitze bewirkt, dass Elektronen aus der Oberfläche der Kathode austreten.

-

Elektronenbeschleunigungspol: Nach dem Austritt werden diese Elektronen durch ein elektrisches Feld beschleunigt, das durch den Beschleunigungspol erzeugt wird. Dieses Feld verleiht den Elektronen eine erhebliche kinetische Energie, so dass sie sich mit hoher Geschwindigkeit fortbewegen können.

-

Anode: Die Anode, die sich in der Nähe des Tiegels befindet, der das Beschichtungsmaterial enthält, dient als Ziel für die beschleunigten Elektronen. Wenn der Elektronenstrahl auf die Anode trifft, wird die kinetische Energie in Wärme umgewandelt, wodurch das Beschichtungsmaterial schnell bis zu seinem Verdampfungspunkt erhitzt wird.

-

Tiegel: Der Tiegel ist eine wichtige Komponente, die das Beschichtungsmaterial aufnimmt. Er wird in der Regel aus Materialien wie Kupfer oder Wolfram für Materialien mit niedrigeren Temperaturen oder aus technischer Keramik für Hochtemperaturanwendungen hergestellt. Der Tiegel wird kontinuierlich mit Wasser gekühlt, um zu verhindern, dass er schmilzt und das Beschichtungsmaterial verunreinigt.

-

Magnetisches Feld: In der Nähe der Elektronenstrahlquelle installierte Magnete erzeugen ein Magnetfeld, das die Elektronen zu einem konzentrierten Strahl bündelt. Dieser fokussierte Strahl sorgt dafür, dass die Energie genau auf das Beschichtungsmaterial gerichtet wird, wodurch die Effizienz maximiert und der Energieverlust minimiert wird.

Durch die Kombination dieser Komponenten erreicht die Elektronenstrahl-Verdampfungsquelle eine hochkonzentrierte Energie, die das Beschichtungsmaterial lokal auf extreme Temperaturen erhitzt und es zum Verdampfen bringt. Diese präzise Steuerung der Energieverteilung gewährleistet, dass das Beschichtungsmaterial ohne Verunreinigungen verdampft wird, was zu hochreinen Schichten führt.

Merkmale der Elektronenstrahlverdampfungsbeschichtung

Vorteile

-

Erhöhte Flussdichte: Die Elektronenstrahlverdampfung zeichnet sich durch eine deutlich höhere Flussdichte im Vergleich zu herkömmlichen Widerstandserhitzungsmethoden aus. Dieser Vorteil ist besonders bei Materialien mit hohen Schmelzpunkten von Vorteil, da er die Verdampfungsrate beschleunigt und die Abscheidung hochwertiger Schichten erleichtert.

-

Überlegene Reinheit: Bei diesem Verfahren werden die Rohmaterialien in einen wassergekühlten Kupfertiegel verdampft. Diese Konstruktion verhindert nicht nur Verunreinigungen, sondern gewährleistet auch die Herstellung von Folien mit außergewöhnlich hoher Reinheit. Durch die kontrollierte Umgebung werden Verunreinigungen minimiert, was für Anwendungen, die strenge Reinheitsstandards erfordern, entscheidend ist.

-

Verbesserte Folienqualität: Die hohe kinetische Energie der verdampften Partikel führt zu einer verbesserten Filmpräzision und Bindekraft. Diese kinetische Energie sorgt dafür, dass die Partikel besser am Substrat haften, was zu Filmen mit überlegener struktureller Integrität und Haltbarkeit führt.

Nachteile

-

Komplexe Gesamtstruktur und höherer Preis: Einer der Hauptnachteile von Elektronenstrahl-Beschichtungsanlagen ist ihr komplizierter Aufbau, der sich im Vergleich zu alternativen Beschichtungstechnologien oft in einem höheren Preis niederschlägt. Die Komplexität ergibt sich aus den hochentwickelten Komponenten, die benötigt werden, wie die Elektronenkanone, die Beschleunigungsanode und die Vakuumsysteme, die alle zu den Gesamtkosten beitragen.

-

Wechselwirkungen zwischen Elektronenstrahl und Dampfpartikeln: Die hohe Dampfdichte in unmittelbarer Nähe der Verdampfungsquelle kann zu erheblichen Wechselwirkungen zwischen dem Elektronenstrahlstrom und den Dampfpartikeln führen. Diese Wechselwirkungen können den Elektronenfluss stören und möglicherweise die Anregung und Ionisierung von Dämpfen und Restgasen im System auslösen. Solche Phänomene können die Qualität der abgeschiedenen Schicht beeinträchtigen und zu Unregelmäßigkeiten und Mängeln im Endprodukt führen.

Anwendungen der Elektronenstrahlverdampfungsbeschichtung

TiO2-Schichtbeschichtung

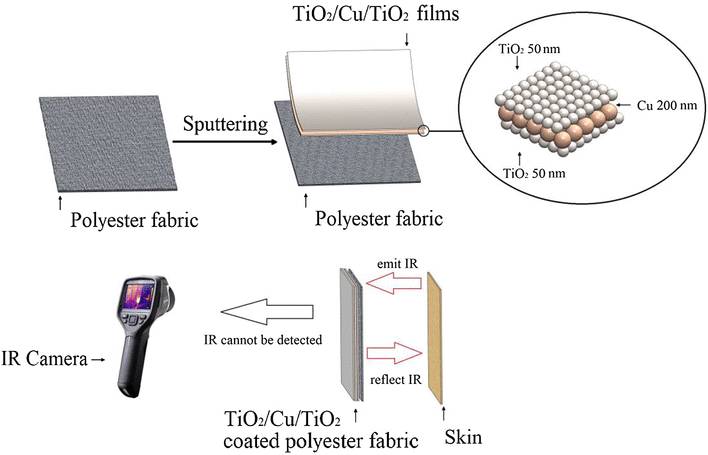

Der TiO2-Dünnschichtbeschichtungsprozess wird sorgfältig mit dem INTEGRITY-39 vollautomatischen optischen Beschichtungsanlage durchgeführt, das die ionenstrahlgestützte Elektronenstrahlverdampfungstechnologie integriert. Dieses fortschrittliche System wurde entwickelt, um die Abscheidungsparameter zu optimieren und die höchste Qualität der TiO2-Schicht zu gewährleisten. Der Prozess beginnt mit der präzisen Steuerung der Betriebsparameter der Elektronenkanone, einschließlich Spannung und Stromstärke, die für die Aufrechterhaltung des gewünschten Energieniveaus für die Verdampfung entscheidend sind. Gleichzeitig wird die Abscheidungstemperatur in der Vakuumkammer genau überwacht und geregelt, um eine optimale Umgebung für die Schichtbildung zu schaffen.

Hochreines Ti2O3 und O2 werden als primäre Schichtmaterialien bzw. Reaktionsgase verwendet. Die Verwendung hochreiner Materialien ist wichtig, um Verunreinigungen zu vermeiden, die die optischen Eigenschaften der TiO2-Schicht erheblich beeinträchtigen können. Durch die Integration der Ionenstrahlunterstützung wird die strukturelle Integrität des Films weiter verbessert, indem eine bessere Adhäsion gefördert und Defekte reduziert werden. Durch diesen vielschichtigen Ansatz wird sichergestellt, dass die hergestellten TiO2-Schichten nicht nur optisch überlegen, sondern auch mechanisch robust sind, so dass sie sich für ein breites Spektrum von Anwendungen in der Optik und Photonik eignen.

Die Automatisierungsmöglichkeiten des INTEGRITY-39-Systems rationalisieren den Beschichtungsprozess, reduzieren menschliche Fehler und erhöhen die Wiederholbarkeit des Prozesses. Dies ist besonders wichtig in Branchen, in denen Konsistenz und Präzision von größter Bedeutung sind, wie z. B. bei der Herstellung von optischen Filtern und Solarzellen. Durch die Feinabstimmung der Parameter für die Elektronenstrahlverdampfung und die Unterstützung durch den Ionenstrahl kann das System TiO2-Schichten mit maßgeschneiderten Eigenschaften herstellen, die den spezifischen Anforderungen verschiedener Anwendungen gerecht werden.

Spektrale Prüfung und Analyse

Die spektralen Eigenschaften der TiO2-Schichten wurden mit einem Lambda900-Spektralphotometer genauestens analysiert. Dieses Gerät ermöglichte präzise Messungen der optischen Spektren, die anschließend mit der Macleod Software Envelope Method verarbeitet wurden, um den Brechungsindex und den Extinktionskoeffizienten zu bestimmen. Die Analyse ergab einen differenzierten Trend bei den optischen Eigenschaften der TiO2-Filme: Mit abnehmendem Vakuum stiegen der Brechungsindex und der Extinktionskoeffizient zunächst an und erreichten einen Spitzenwert, um dann wieder abzufallen.

Dieses Verhalten lässt sich auf mehrere Faktoren zurückführen:

- Erhöhte Kollisionen: Niedrigere Vakuumniveaus führen zu mehr Teilchenkollisionen, die die optischen Eigenschaften vorübergehend verbessern können, indem sie die Dichte des Films erhöhen.

- Thermische Effekte: Die thermische Energie im System kann die strukturelle Integrität und die optischen Konstanten des Films beeinflussen und zu deren Schwankungen führen.

- Dynamik der Materialabscheidung: Die Art und Weise, in der sich TiO2-Partikel auf dem Substrat ablagern, ändert sich mit dem Vakuumdruck, was sich auf die Gleichmäßigkeit und die optischen Eigenschaften der Schicht auswirkt.

| Vakuumgrad | Brechungsindex | Extinktionskoeffizient |

|---|---|---|

| Hoch | Niedrig | Niedrig |

| Mittel | Hoch | Hoch |

| Niedrig | Mittel | Mittel |

Der beobachtete Trend unterstreicht die kritische Rolle der Vakuumbedingungen im Elektronenstrahl-Verdampfungsprozess und verdeutlicht die Notwendigkeit einer präzisen Kontrolle, um optimale Filmeigenschaften zu erzielen.

Komponentenstruktur und Wartung der Elektronenstrahl-Beschichtungsanlage

Aufbau der Komponenten

Die Elektronenstrahl-Beschichtungsanlage ist ein hochentwickeltes Gerät, das für die Präzisionsabscheidung dünner Schichten konzipiert wurde. Sie besteht aus drei primären Teilsystemen: dem Steuerungssystem , das Vakuum-Luftkreislaufsystem und das Elektronenkanonen-System . Jede dieser Komponenten spielt eine entscheidende Rolle bei der Gewährleistung der Effizienz und Effektivität der Maschine.

Das Vakuum-Luftkreislaufsystem ist ein wesentlicher Bestandteil zur Aufrechterhaltung der für den Verdampfungsprozess erforderlichen Hochvakuumumgebung. Dieses System umfasst eine mechanische Pumpe in der ersten Stufe, die für die erste Evakuierung zuständig ist, und eine Hochvakuum-Niedertemperaturpumpe, die das Vakuumniveau weiter erhöht. Die Kombination dieser Pumpen gewährleistet eine stabile und optimale Vakuumumgebung, die für die gleichmäßige Abscheidung dünner Schichten unerlässlich ist.

Das Elektronenkanonen-System ist das Herzstück der Verdampfungsquelle. Es besteht aus einer Elektronenkanone und einem Tiegel. Die Elektronenkanone sendet einen fokussierten Elektronenstrahl aus, der auf hohe Geschwindigkeiten beschleunigt wird und die notwendige kinetische Energie zum Erhitzen und Verdampfen des Beschichtungsmaterials liefert. Der Tiegel, der in der Regel aus einem hochreinen, hitzebeständigen Material besteht, enthält das Beschichtungsmaterial und ist so positioniert, dass er den Elektronenstrahl aufnimmt. Dieser Aufbau ermöglicht eine präzise Steuerung des Verdampfungsprozesses und gewährleistet, dass das Material gleichmäßig und effizient verdampft wird.

Zusammenfassend lässt sich sagen, dass die Komponentenstruktur der Elektronenstrahl-Beschichtungsanlage sorgfältig entwickelt wurde, um einen hochpräzisen, hocheffizienten Beschichtungsprozess zu ermöglichen. Durch die Integration fortschrittlicher Steuersysteme, robuster Vakuumluftkreise und hochentwickelter Elektronenkanonensysteme wird sichergestellt, dass die Maschine ein breites Spektrum von Beschichtungsmaterialien und Anwendungen mit außergewöhnlicher Genauigkeit und Zuverlässigkeit verarbeiten kann.

Fähigkeiten zur Wartung

Zu den häufigen Fehlern in Elektronenstrahl-Beschichtungsanlagen gehören Brandgeruch in der Vakuumkammer, Fehlfunktionen der Elektronenkanone und eine abnormale Strombelastung des Elektronenstrahls. Diese Probleme können die Leistung und Langlebigkeit der Anlage erheblich beeinträchtigen. Um diese Probleme zu lösen, ist ein systematischer Wartungsansatz unerlässlich.

Erstens, Kurzschlüsse im Stromkreis akribisch überprüft werden. Kurzschlüsse können übermäßige Hitze und Schäden an den Bauteilen verursachen, was zu dem in der Vakuumkammer beobachteten Brandgeruch führt. Regelmäßige Inspektionen und der Einsatz von Diagnosewerkzeugen können helfen, diese Probleme rechtzeitig zu erkennen und zu beheben.

Zweitens: Sicherstellung des ordnungsgemäße Anschluss von Hochspannungskabeln von entscheidender Bedeutung. Hochspannungskabel sind ein wesentlicher Bestandteil des Elektronenkanonensystems, und lose oder beschädigte Verbindungen können zu Fehlfunktionen führen. Im Rahmen der Wartung sollten die Verbindungen festgezogen und beschädigte Kabel ausgetauscht werden, um Unterbrechungen des Elektronenstrahlprozesses zu vermeiden.

Zu guter Letzt, Bodenerschütterungen sollten mit einem Megohmmeter überprüft werden. Bodenerschütterungen können eine elektrische Instabilität verursachen, die zu einer abnormalen Strombelastung des Elektronenstrahls führt. Mit diesem Schritt wird sichergestellt, dass die elektrische Erdung sicher und effizient ist, so dass die Stabilität des Elektronenstrahls erhalten bleibt und potenzielle Gefahren vermieden werden.

Durch die Behebung dieser spezifischen Wartungsaufgaben kann die Zuverlässigkeit und Effizienz von Elektronenstrahl-Beschichtungsanlagen erheblich verbessert werden.

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Ähnliche Artikel

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung

- Auswahl von Materialien für die Vakuumbeschichtung: Schlüsselfaktoren und Überlegungen

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Elektronenstrahl-Verdampfungsbeschichtung: Vorteile, Nachteile und Anwendungen

- Elektronenstrahlverdampfung:Fortgeschrittene Dünnschichtherstellung