Ihr Experiment läuft seit 12 Stunden und hält konstant 1100°C. Wochen der Vorbereitung, der Probensynthese und des sorgfältigen Aufbaus gipfeln in dieser letzten, kritischen Heizphase. Dann hören Sie es – ein scharfes, beunruhigendes Knacken aus dem Ofen. Es ist das Geräusch eines katastrophalen Ausfalls. Das Geräusch Ihrer zerstörten Probe, Ihres zerschmetterten Zeitplans und Ihrer für immer verlorenen Daten.

Der Drache im Labor: Warum versagen Ofenrohre plötzlich?

Für Forscher in den Materialwissenschaften, der Chemie und der Ingenieurwissenschaft ist der Rohrofen ein Arbeitstier. Doch er birgt einen hartnäckigen und kostspieligen Drachen: den plötzlichen Ausfall des Rohrs. Dies ist kein zufälliger Unfall; es ist ein vorhersehbares Ergebnis intensiver physikalischer und chemischer Belastungen. Ein Bersten des Rohrs ist der letzte Schrei einer Komponente, die über ihre Grenzen hinaus belastet wurde.

Der „Drache“ des katastrophalen Ausfalls greift in vier Hauptformen an:

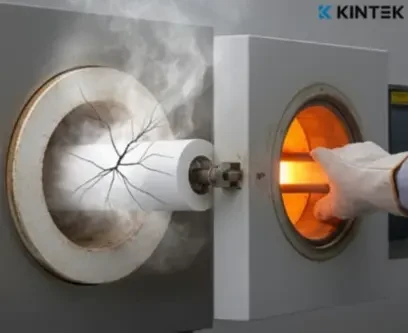

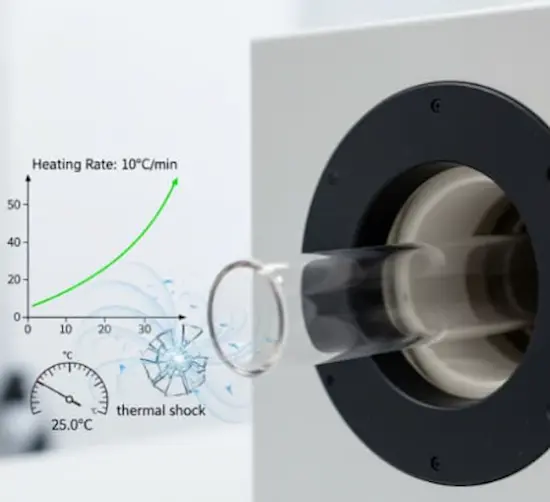

- Thermischer Schock: Dies ist der häufigste Schuldige und für schätzungsweise 80 % der Ausfälle verantwortlich. Schnelles Aufheizen oder Abkühlen – oder schlimmer noch, das Öffnen der Ofentür bei hohen Temperaturen – erzeugt einen massiven Temperaturunterschied. Das Material kann sich nicht gleichmäßig ausdehnen oder zusammenziehen, wodurch immense innere Spannungen entstehen, die zu Rissen führen.

- Materialunverträglichkeit: Ein Ofenrohr ist nicht nur ein Rohr; es ist eine hochspezifische technische Komponente. Die Verwendung eines Quarzrohrs über seiner Grenze von 1200 °C oder seine Exposition gegenüber stark alkalischen Substanzen ist ein Rezept für eine Katastrophe. Ebenso kann ein Korundrohr seine Integrität verlieren, wenn es Feuchtigkeit ausgesetzt ist. Jedes Material hat eine klare „No-Go-Zone“ in Bezug auf Temperatur und chemische Verträglichkeit.

- Mechanische Belastung: Ein verborgener Fehler kann unter Hitze und Druck zu einer fatalen Schwäche werden. Dies kann ein unsichtbarer Mikroriss von einem leichten Stoß beim Beladen der Probe oder ein ungleichmäßiger Druck von einem zu fest angezogenen Flansch sein. Diese Spannungsspitzen werden zum Epizentrum eines Ausfalls.

- Chemische Korrosion: Ätzende Gase wie HCl oder geschmolzene Proben können die Innenwand des Rohrs lautlos angreifen. Dieser Ausdünnungsprozess reduziert die strukturelle Integrität des Rohrs drastisch, bis es dem Betriebs-Druck und der Hitze nicht mehr standhalten kann.

Der Durchbruch des Helden: Eine proaktive Strategie zur Bezwingung des Drachen

Der Durchbruch ist keine neue Entdeckung, sondern ein grundlegender Wandel der Denkweise: vom Reagieren auf Ausfälle zum proaktiven Verhindern. Erfolgreiche Wissenschaftler behandeln ihr Ofenrohr nicht als verbrauchbares Gut, sondern als kritische Präzisionsausrüstung. Ihr Sieg basiert auf einer disziplinierten Drei-Säulen-Strategie.

Säule 1: Wählen Sie Ihre Waffe weise

Der Kampf ist oft gewonnen, bevor der Ofen überhaupt eingeschaltet wird. Der Held versteht, dass die Anpassung des Rohrmaterials an die spezifische Anwendung nicht verhandelbar ist. Er prüft sorgfältig, ob das Material (z. B. hochreiner Quarz, Korund, Aluminiumoxid) für seine Zieltemperatur ausgelegt ist, inert gegenüber seinen spezifischen Proben und Gasen ist und die Reinheitsanforderungen seines Experiments erfüllt.

Säule 2: Beherrschen Sie die Kunst der Temperaturkontrolle

Der Held zähmt das Biest des thermischen Schocks durch strenge operative Disziplin.

- Aufheizen: Er implementiert kontrollierte Aufheizraten (z. B. ≤10 °C/min für Quarz, ≤15 °C/min für Korund), damit sich das Material gleichmäßig ausdehnen kann. „Ein-Klick, Volllast“-Aufheizen ist strengstens verboten.

- Abkühlen: Er respektiert die kritische natürliche Abkühlphase. Die Ofentür bleibt geschlossen, bis die Temperatur weit unter 200 °C gefallen ist. Er weiß, dass erzwungenes Abkühlen mit einem Lüfter eine sichere Methode ist, ein Rohr zu zerbrechen und einen Arbeitstag zu ruinieren.

Säule 3: Üben Sie sorgfältige Handhabung und Wartung

Der Held weiß, dass kleine Details große Katastrophen verhindern.

- Installation: Flansche werden gleichmäßig im Diagonalmuster angezogen, um den Druck zu verteilen und lokale Spannungsspitzen zu vermeiden.

- Probenbeladung: Werkzeuge mit langen Griffen werden verwendet, um Proben vorsichtig abzulegen und jeden Kontakt zu vermeiden, der Mikrorisse auf der Rohroberfläche verursachen könnte.

- Inspektion: Vor jedem Durchlauf wird eine schnelle Sichtprüfung auf Kratzer, Trübungen oder Rückstände durchgeführt. Er weiß, dass der Beginn eines Experiments mit einem kompromittierten Rohr eine falsche Sparsamkeit ist.

Das magische Schwert: Das kritische Werkzeug, das diese Strategie ermöglicht

Dieser Wandel von reaktiver Reparatur zu proaktivem Sieg ist nur möglich, wenn man ein Werkzeug hat, dem man vertrauen kann. Die gesamte Strategie hängt davon ab, mit einem makellos konstruierten und perfekt auf die Aufgabe abgestimmten Ofenrohr zu beginnen. Hier wird die richtige Komponente zum magischen Schwert des Helden.

Ein hochwertiges Ofenrohr von einem zuverlässigen Lieferanten wie KINTEK ist nicht nur ein Stück Quarz oder Keramik; es ist Ihre erste und beste Verteidigungslinie.

- Gegen thermischen Schock: Unsere Rohre werden aus hochreinen Materialien mit überlegener thermischer Stabilität hergestellt und bieten eine größere Sicherheitsmarge gegen die Temperaturgradienten, die 80 % der Ausfälle verursachen.

- Gegen Materialunverträglichkeit: Die Wahl des richtigen Materials sollte kein Rätselraten sein. Wir bieten klare Spezifikationen und Expertenunterstützung, um Ihnen zu helfen, das richtige Rohr für Ihre spezifische Chemie und Ihr Temperaturprofil zu finden und Ausfälle durch Inkompatibilität von Anfang an zu vermeiden.

- Gegen mechanische Belastung: Ein verborgener Riss ist eine tickende Zeitbombe. Unsere Ofenrohre durchlaufen strenge Qualitätskontrollen, um sicherzustellen, dass sie frei von mikroskopischen Defekten, inneren Spannungen und Maßabweichungen sind, die unter Hitze und Druck zu katastrophalen Ausfällen führen.

Die neue Welt: Jenseits der Prävention zu beschleunigter Innovation

Wenn Sie die Gefahr eines plötzlichen Rohrausfalls beseitigen, sparen Sie mehr als nur ein einzelnes Experiment. Sie schaffen eine effizientere, zuverlässigere und innovativere Forschungsumgebung.

Mit zuverlässigen Ofenkomponenten gewinnen Sie vorhersehbare Zeitpläne, unbeeinträchtigte Datenintegrität und das Vertrauen, die Grenzen Ihrer Forschung zu erweitern. Anstatt für ständige Ersatzteile und Ausfallzeiten zu budgetieren, können Sie in Fortschritt investieren. Sie gehen von einem Zustand des Hoffens, dass Ihre Ausrüstung überlebt, zu dem Wissen über, dass sie funktioniert, und ermöglichen es Ihrem Team, sich auf das zu konzentrieren, was wirklich zählt: die Entdeckung.

Ihre Materialien, Ihre Temperaturen, Ihre Gase – jedes Experiment ist einzigartig. Überlassen Sie die Integrität Ihrer Forschung nicht dem Zufall, indem Sie eine generische oder minderwertige Komponente in Ihren kritischsten Prozessen verwenden. Lassen Sie uns die spezifischen Herausforderungen Ihres Projekts besprechen und Sie mit den richtigen Werkzeugen für garantierten Erfolg ausstatten.

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Ähnliche Artikel

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Warum Ihre Keramik-Ofenrohre immer wieder reißen – und wie Sie das richtige wählen

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige

- Entropie und das Aluminiumoxidrohr: Die Kunst der präzisen Wartung

- Einbau eines Rohrofen-T-Stücks