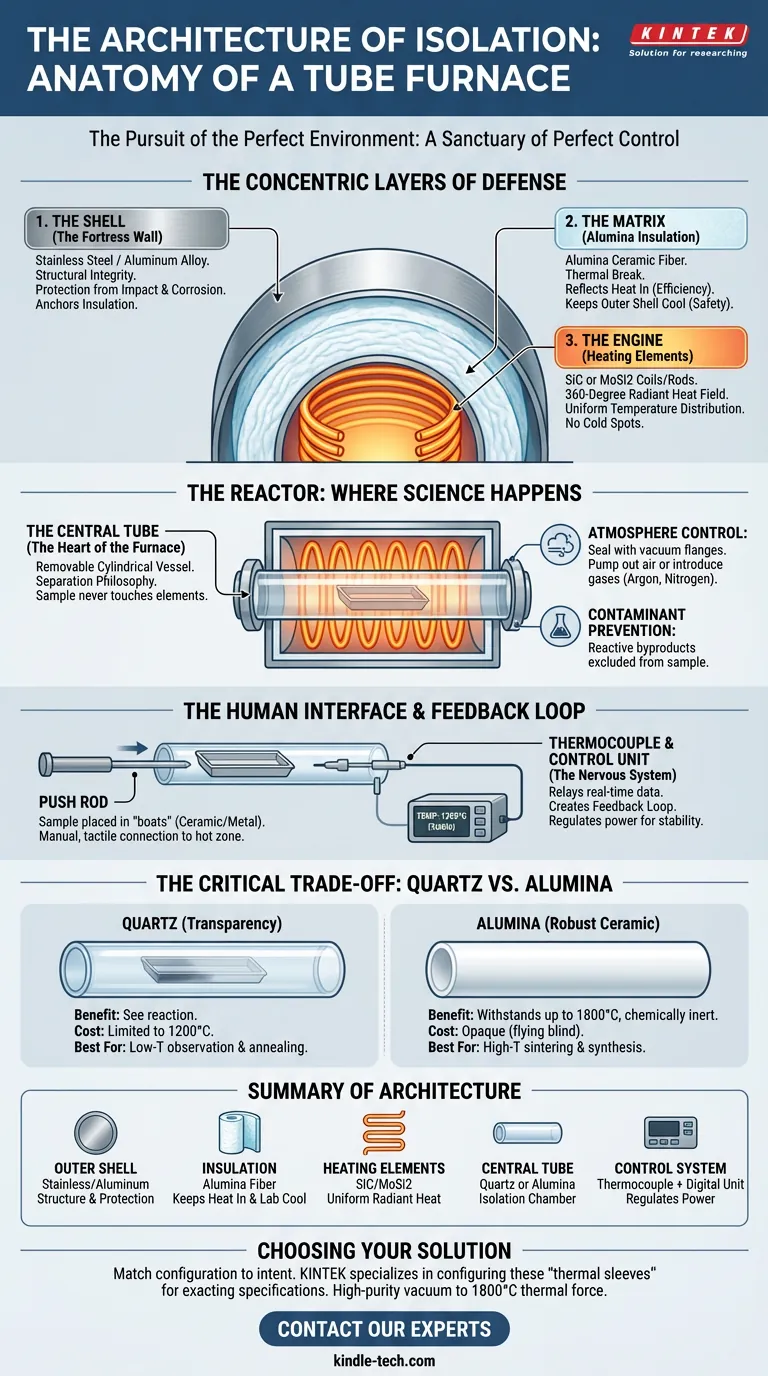

Das Streben nach der perfekten Umgebung

Im wissenschaftlichen Experiment ist Chaos der Feind.

Die Welt ist voller Variablen – schwankende Temperaturen, unberechtigte Luftströmungen und Verunreinigungen. Um zu verstehen, wie sich ein Material verhält, müssen Sie zuerst die Welt ausschließen. Sie brauchen ein Heiligtum der perfekten Kontrolle.

Der Rohrofen ist dieses Heiligtum.

Auf den ersten Blick scheint er ein einfaches Heizgerät zu sein. Aber für das Auge des Ingenieurs ist er eine ausgeklügelte „thermische Hülle“. Seine physische Beschreibung ist nicht nur eine Liste von Teilen; sie ist eine Studie konzentrischer Schichten, die jeweils darauf ausgelegt sind, eine Probe in einer zentralen, stabilen Zone zu isolieren.

Hier ist, wie diese Architektur funktioniert, von der Schutzhülle bis zum reaktiven Kern.

Die konzentrischen Verteidigungsschichten

Ein Rohrofen ist wie eine Festung gebaut. Er besteht aus Schichten, die dazu bestimmt sind, die extreme Hitze drinnen und die chaotische Umgebung draußen zu halten.

1. Die Hülle: Die Festungsmauer

Die äußerste Schicht ist die Barriere zwischen dem Labor und dem Reaktor.

Typischerweise aus robustem Edelstahl oder einer Aluminiumlegierung gefertigt, bietet dieses Gehäuse strukturelle Integrität. Es ist das Chassis, auf dem das Gerät aufgebaut ist.

Seine Hauptaufgabe ist der Schutz. Es schützt die internen Komponenten vor Stößen und Korrosion und verankert gleichzeitig die schwere Isolierung im Inneren.

2. Die Matrix: Aluminiumoxid-Isolierung

Im Inneren der Hülle befindet sich die thermische Trennung.

Dies ist normalerweise eine dicke Schicht aus Aluminiumoxid-Keramikfaser. In der Hochtemperaturtechnik ist Isolierung nicht passiv; sie ist ein aktives Sicherheitsmerkmal.

Sie erfüllt eine Doppelfunktion:

- Effizienz: Sie reflektiert die Wärme zurück zur Mitte und minimiert so Energieverluste.

- Sicherheit: Sie stellt sicher, dass die äußere Hülle, während der Kern 1700 °C erreicht, kühl genug bleibt, um sie berühren zu können.

3. Der Motor: Heizelemente

Eingebettet in die Isolierung sind die Muskeln der Maschine.

Dies sind hochohmige Spulen oder Stäbe – oft aus Siliziumkarbid (SiC) oder Siliziummolybdän (MoSi2). Im Gegensatz zu einer Heizplatte, die von unten heizt, umgeben diese Elemente den zentralen Hohlraum.

Sie erzeugen ein 360-Grad-Strahlungswärmefeld und sorgen für eine vollkommen gleichmäßige Temperaturverteilung. In diesem Tunnel gibt es keine kalten Stellen.

Der Reaktor: Wo die Wissenschaft stattfindet

Die vorherigen Schichten existieren, um eine Komponente zu unterstützen: Das Zentralrohr.

Dies ist das Herzstück des Ofens. Es ist ein herausnehmbarer, zylindrischer Behälter, der durch die Mitte der Heizzone verläuft. Sein Design repräsentiert eine entscheidende Ingenieursphilosophie: Trennung.

Die Probe berührt niemals die Heizelemente. Sie liegt im Rohr.

Diese physische Trennung ermöglicht zwei verschiedene Fähigkeiten:

- Atmosphärenkontrolle: Durch Abdichten der Rohrenden mit Vakuumflanschen können Sie Luft absaugen oder Gase wie Argon oder Stickstoff einleiten.

- Verhinderung von Verunreinigungen: Reaktive Nebenprodukte der Heizelemente können die Probe nicht erreichen.

Die menschliche Schnittstelle

Wie interagieren wir mit dieser feindlichen Umgebung? Wir berühren sie nicht direkt.

Proben werden in „Boote“ gelegt – Schalen aus Keramik oder Metall. Mit einer Schubstange schieben die Bediener diese Boote in die „Heißzone“. Es ist eine manuelle, taktile Verbindung zu einem digitalen Hochtemperaturprozess.

Die Rückkopplungsschleife

Ein Heizsystem ohne Augen ist ein außer Kontrolle geratener Zug.

Um die Präzision aufrechtzuerhalten, fungiert ein Thermoelement als Nervensystem. Dieses am Zentralrohr angebrachte Sensorelement übermittelt Echtzeitdaten an eine digitale Steuereinheit.

Dies erzeugt eine Rückkopplungsschleife. Wenn die Temperatur um 1 °C fällt, gibt die Steuerung Leistung an die Elemente ab. Wenn sie überschossen wird, wird die Leistung abgeschaltet. Dieses ständige Gespräch sorgt für eine stabile Umgebung.

Der kritische Kompromiss: Quarz vs. Aluminiumoxid

Die physikalischen Grenzen des Ofens werden durch das Material des Zentralrohrs bestimmt. Ingenieure müssen zwischen Sichtbarkeit und Ausdauer wählen.

Das Argument für Quarz

Quarzrohre bieten Transparenz.

- Der Vorteil: Sie können die Reaktion sehen, während sie stattfindet.

- Der Nachteil: Es ist im Allgemeinen auf 1200 °C begrenzt.

- Am besten geeignet für: Beobachtung bei niedrigen Temperaturen und Ausglühen.

Das Argument für Aluminiumoxid

Aluminiumoxid ist eine robuste Keramik.

- Der Vorteil: Es hält extremer Hitze bis zu 1800 °C stand. Es ist chemisch inert.

- Der Nachteil: Es ist undurchsichtig. Sie sind blind unterwegs.

- Am besten geeignet für: Hochtemperatur-Sintern und Synthese.

Zusammenfassung der Architektur

| Komponente | Material & Funktion |

|---|---|

| Außenhülle | Edelstahl/Aluminium. Bietet Struktur und Schutz. |

| Isolierung | Aluminiumoxid-Keramikfaser. Hält die Hitze drinnen und das Labor kühl. |

| Heizelemente | SiC/MoSi2-Spulen. Erzeugt gleichmäßige, strahlende Wärme. |

| Zentralrohr | Quarz (transparent) oder Aluminiumoxid (hohe Hitze). Die Isolationskammer. |

| Steuerungssystem | Thermoelement + digitale Einheit. Das Gehirn, das die Leistung regelt. |

Wählen Sie Ihre Lösung

Der Rohrofen ist ein vielseitiges Werkzeug, aber seine Konfiguration muss Ihrer Absicht entsprechen.

Wenn Sie physikalische Veränderungen bei niedrigeren Temperaturen beobachten müssen, ist die Transparenz von Quarz unerlässlich. Wenn Ihre Arbeit darin besteht, Materialien an ihre thermischen Grenzen in aggressiven Atmosphären zu bringen, ist die Widerstandsfähigkeit von Aluminiumoxid nicht verhandelbar.

Bei KINTEK verstehen wir, dass Sie nicht nur einen Ofen kaufen; Sie bauen eine kontrollierte Umgebung für Ihre Forschung. Wir sind darauf spezialisiert, diese „thermischen Hüllen“ nach exakten Spezifikationen zu konfigurieren.

Ob Sie die hochreine Isolation eines Vakuumsystems oder die rohe thermische Kraft eines 1800 °C-Reaktors benötigen, wir können Ihnen helfen, die perfekte Lösung zu entwickeln.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Ähnliche Artikel

- Die gläserne Decke: Die wahren thermischen Grenzen von Quarzrohröfen navigieren

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist

- Einbau eines Rohrofen-T-Stücks

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige